一种平衡车装配生产线的制作方法

1.本发明属于平衡车装配生产技术领域,具体涉及一种平衡车装配生产线。

背景技术:

2.电动平衡车,又叫体感车、思维车、摄位车等。市场上主要有独轮和双轮两类。其运作原理主要是建立在一种被称为“动态稳定”的基本原理上。利用车体内部的陀螺仪和加速度传感器,来检测车体姿态的变化,并利用伺服控制系统,精确地驱动电机进行相应的调整,以保持系统的平衡。是现代人用来作为代步工具、休闲娱乐的一种新型的绿色环保的产物。随着人们环保意识的加强,电动车的数量与日俱增。与此同时,科学家经过潜心的研究,终于开发出新款两轮电动平衡车。两轮电动平衡车是一种新型的交通工具,它与电动自行车和摩托车车轮前后排列方式不同,而是采用两轮并排固定的方式。两轮电动平衡车采用两个轮子支撑,蓄电池供电,无刷电机驱动,加上单片机控制,姿态传感器采集角速度和角度信号,共同协调控制车体的平衡,仅仅依靠人体重心的改变便可以 实现车辆的启动、加速、减速、停止等动作。

3.现有的平衡车装配生产线加工效果不佳,严重影响的平衡车生产速度。为此,我们需要提供一种平衡车装配生产线来解决上述的技术问题。

技术实现要素:

4.本发明的目的在于提供一种平衡车装配生产线,以解决上述背景技术中提出的问题。

5.为实现上述目的,本发明采用了如下技术方案:一种平衡车装配生产线,包括有六轴机器人夹持部、输送部和安装部,包括:六轴机器人夹持部,所述六轴机器人夹持部包括有六轴机器人本体和移动底座,所述六轴机器人本体的一端固定安装有抓盘,所述六轴机器人本体的底部一端固定连接有矩形板状结构设置的底板,所述移动底座包括有支撑板和转动座,所述底板固定安装于支撑板的上端,所述转动座的内部固定安装有电机,所述电机的输出轴端传动连接有转盘,所述转盘的上端固定连接有转动板,所述转动板的上端固定安装有电缸,所述电缸的活塞杆的一端与支撑板的底面相固定连接;所述抓盘包括有固定板,所述固定板上表面固定连接有两组支座,两组所述支座上分别固定安装有第一气缸和第二气缸,且所述第一气缸和第二气缸相对设置,所述固定板上表面另一侧分别固定安装有第一导轨和第二导轨,所述第一气缸的输出杆端固定连接有导轴,所述第二气缸的输出杆端固定连接有探头,所述探头分别与第一气缸和第二气缸电性连接,所述探头上固定套接有第三滑动支座,所述第三滑动支座滑动连接于第一导轨上,所述导轴上固定套接有第一滑动支座,所述第一滑动支座滑动连接于第二导轨上,所述固定板底部下表面通过t形板固定连接有固定卡爪,所述固定板一侧分别通过t形板滑动连接有第一活动卡爪和第二活动卡爪,所述第一活动卡爪顶部与第一滑动支座底部固定连

接,所述第二活动卡爪顶部与第三滑动支座底部固定连接;输送部,所述输送部包括有搬送架,所述搬送架两侧均转动安装有滚轮,两组所述滚轮之间均滑动连接有支撑架板,所述支撑架板上表面固定安装有卡块,所述卡块为对称,两组所述卡块之间均卡接有平衡车本体,所述搬送架底部固定安装有支腿,所述支腿设置为四组,四组所述支腿底部均设置有调节支脚;安装部,所述安装部包括有供给箱本体和固定架,所述供给箱本体顶部固定安装有第一仓料盖板与第二仓料盖板,所述第一仓料盖板与第二仓料盖板底部固定安装有四组侧板,侧板表面固定安装有导轨组件,所述导轨组件包括导向槽和导轨挡板,所述供给箱本体底部固定安装有顶板,所述顶板固定安装于固定架上;所述固定架表面固定安装有基台,所述基台表面固定安装有八组固定块,八组所述固定块表面均固定安装有第一电动推杆,其中两组所述第一电动推杆表面均固定安装有第二电动推杆,所述第一电动推杆的活塞杆端固定安装有第一夹板,其中两组所述第一夹板一端固定安装有第二夹板,所述第二电动推杆的活塞杆端固定安装有第三夹板。

6.优选的,所述转动座的底部固定连接有支撑脚,所述支撑脚至少对称设置有四组,且所述支撑脚之间固定连接有水平设置的连接杆。

7.优选的,所述支撑板的上端表面焊接固定有螺纹连接座,所述底板通过螺栓与螺纹连接座相螺纹连接。

8.优选的,所述支撑板的底部固定有轴套,所述转动板的上端固定连接有导柱,所述导柱的上部一端滑动连接于轴套内。

9.优选的,所述转动座的内部开设有凹槽一,所述凹槽一的内底部固定安装有转盘轴承,所述转盘轴承的上部一端与转盘的底面相固定连接,且所述凹槽一的内底面开设有凹槽二,所述电机安装有凹槽二内,所述电机的输出轴端固定连接有传动齿轮,所述转盘轴承的外部齿圈与传动齿轮外部齿圈的相啮合,所述转盘的上端中部固定连接有圆板状设置的连接板,所述连接板的上端与转动板的底面相固定连接。

10.优选的,所述第二气缸的输出杆端端固定套接有第二滑动支座,所述第二滑动支座滑动连接于第一导轨上,所述第一滑动支座一侧通过固定杆连接有滑块,所述滑块滑动连接于第二导轨上,所述固定板底部固定安装有两组固定撑板,相对两组所述固定撑板一侧均螺接有导杆,两组所述固定卡爪、第一活动卡爪和第二活动卡爪一侧均开设有凹槽,所述凹槽为u形结构设置,所述凹槽与平衡车外轮廓相匹配,所述第二气缸一端连接有气管接头,所述固定板上表面居中位置固定安装有固定座。

11.优选的,所述搬送架两侧开设有第一凹槽,所述滚轮转动安装于第一凹槽内。

12.优选的,所述第一仓料盖板与第二仓料盖板之间通过铰链进行连接,所述固定架一侧固定安装有两组箱门,两组箱门的表面均固定安装有把手。

13.优选的,所述固定块表面开设有螺栓孔,所述固定块与基台之间通过螺栓固定连接,且所述第一电动推杆一侧固定安装有t形块。

14.本发明的技术效果和优点:本发明提出的一种平衡车装配生产线,与现有技术相比,具有以下优点:1、置移动底座来实现六轴机器人本体升降转动移动的效果,以提高六轴机器人本体使用时的灵活适应性,其中,在移动底座内设置转动座,在转动座内设置电机传动驱动转

盘转动,从而带动支撑板转动,以实现六轴机器人本体灵活转动的效果,且在支撑板底部使用电缸来推动驱动支撑板升降移动,从而实现六轴机器人本体灵活升降的效果,其中在支撑板和转动板之间设置轴套和导柱滑动插设配合使用,以提高升降转动时的稳定性;2、探头分别与第一气缸和第二气缸电性连接,控制第一气缸和第二气缸启动,第一气缸的输出杆端固定连接有导轴,导轴上固定套接有第一滑动支座,第一滑动支座滑动连接于第二导轨上,第一气缸启动就会带动导轴滑动,从而带动第一滑动支座在第二导轨上滑动,进而带动第一活动卡爪在连接板上滑动,同时,探头上固定套接有第三滑动支座,第三滑动支座滑动连接于第一导轨上,第二气缸启动就会带动探头滑动,从而带动第三滑动支座在第一导轨上滑动,进而带动第二活动卡爪在连接板上滑动,再同时配合两组固定卡爪将平衡车夹持,自动化程度高,减少了劳动力资源,降低了劳动强度;装配质量高,稳定性好,减少了生产成本和时间,提高了生产效率,同时配合搬送架可方便平衡车本体输送使用;3、六轴机器人本体移动平衡车本体至的固定架的顶板上,使用安装设置的十组电动推杆,可以对平衡车本体进行全方位固定,避免了工件在加工过程中发生滑动,从而避免了损失;设置使用三组螺丝供给箱,可以为螺丝拧紧提供充足的螺丝,不需要工人对供给箱时刻观察,节省了人力资源,且由于供给箱的使用,不再需要人工取螺丝,从而避免了螺丝掉落,不会造成资源的浪费。

附图说明

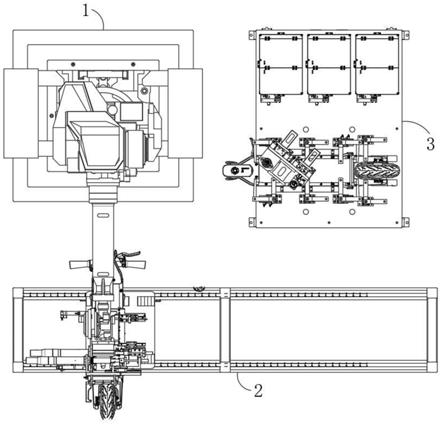

15.图1为本发明的俯视结构示意图;图2为本发明六轴机器人夹持部的俯视结构示意图;图3为本发明移动底座的主视结构局部剖面示意图;图4为本发明图3中a区的放大结构示意图;图5为本发明六轴机器人本体的立体结构示意图;图6为本发明抓盘的立体结构示意图;图7为本发明输送部的立体结构示意图;图8为本发明安装部的立体结构示意图;图9为本发明安装部的俯视结构示意图。

16.图中:1、六轴机器人夹持部;2、输送部;3、安装部;4、六轴机器人本体;5、抓盘;6、底板;7、移动底座;8、支撑板;9、电缸;10、转动板;11、轴套;12、导柱;13、转动座;14、凹槽一;15、转盘轴承;16、凹槽二;17、电机;18、转盘;19、连接板;20、螺纹连接座;21、支撑脚;22、连接杆;01、固定板;02、第一气缸;03、支座; 04、第二气缸;05、第一导轨;06、气管接头;07、第二导轨;08、滑块;09、导轴;010、第一滑动支座;011、固定杆;012、第二滑动支座;013、第三滑动支座;014、探头;015、第一活动卡爪;016、t形板;017、第二活动卡爪;018、导杆;019、固定卡爪;020、固定座;021、固定撑板;001、搬送架;002、调节支脚;003、第一凹槽;004、支腿;005、滚轮;006、支撑架板;007、卡块;008、平衡车本体;301、固定架;302、顶板;303、供给箱本体;304、第一仓料盖板;305、第二仓料盖板;306、导轨组件;307、固定块;308、第一电动推杆;309、第二夹板;310、第一夹板;311、第二电动推杆;312、第三夹板;313、基台;314、导轨挡板;315、导向槽。

具体实施方式

17.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

18.本发明提供了如图1

‑

9所示的一种技术方案:一种平衡车装配生产线,包括有六轴机器人夹持部1、输送部2和安装部3,包括:六轴机器人夹持部1,六轴机器人夹持部1包括有六轴机器人本体4和移动底座7,六轴机器人本体4的一端固定安装有抓盘5,六轴机器人本体4的底部一端固定连接有矩形板状结构设置的底板6,移动底座7包括有支撑板8和转动座13,底板6固定安装于支撑板8的上端,转动座13的内部固定安装有电机17,电机17的输出轴端传动连接有转盘18,转盘18的上端固定连接有转动板10,转动板10的上端固定安装有电缸9,电缸9的活塞杆的一端与支撑板8的底面相固定连接;转动座13的底部固定连接有支撑脚21,支撑脚21至少对称设置有四组,且支撑脚21之间固定连接有水平设置的连接杆22。支撑板8的上端表面焊接固定有螺纹连接座20,底板6通过螺栓与螺纹连接座20相螺纹连接。支撑板8的底部固定有轴套11,转动板10的上端固定连接有导柱12,导柱12的上部一端滑动连接于轴套11内。转动座13的内部开设有凹槽一14,凹槽一14的内底部固定安装有转盘轴承15,转盘轴承15的上部一端与转盘18的底面相固定连接,且凹槽一14的内底面开设有凹槽二16,电机17安装有凹槽二16内,电机17的输出轴端固定连接有传动齿轮,转盘轴承15的外部齿圈与传动齿轮外部齿圈的相啮合,转盘18的上端中部固定连接有圆板状设置的连接板19,连接板19的上端与转动板10的底面相固定连接。在实际使用时,六轴机器人本体4使用抓盘5抓取平衡车本体008移动,设置移动底座7来实现六轴机器人本体4升降转动移动的效果,以提高六轴机器人本体4使用时的灵活适应性。

19.抓盘5包括有固定板01,固定板01上表面固定连接有两组支座03,两组支座03上分别固定安装有第一气缸02和第二气缸04,且第一气缸02和第二气缸04相对设置,固定板01上表面另一侧分别固定安装有第一导轨05和第二导轨07,第一气缸02的输出杆端固定连接有导轴09,第二气缸04的输出杆端固定连接有探头014,探头014分别与第一气缸02和第二气缸04电性连接,探头014上固定套接有第三滑动支座013,第三滑动支座013滑动连接于第一导轨05上,导轴09上固定套接有第一滑动支座010,第一滑动支座010滑动连接于第二导轨07上,固定板01底部下表面通过t形板016固定连接有固定卡爪019,固定板01一侧分别通过t形板016滑动连接有第一活动卡爪015和第二活动卡爪017,第一活动卡爪015顶部与第一滑动支座010底部固定连接,第二活动卡爪017顶部与第三滑动支座013底部固定连接。第二气缸04的输出杆端端固定套接有第二滑动支座012,第二滑动支座012滑动连接于第一导轨05上,第一滑动支座010一侧通过固定杆011连接有滑块08,滑块08滑动连接于第二导轨07上,固定板01底部固定安装有两组固定撑板021,相对两组固定撑板021一侧均螺接有导杆018,两组固定卡爪019、第一活动卡爪015和第二活动卡爪017一侧均开设有凹槽,凹槽为u形结构设置,凹槽与平衡车外轮廓相匹配,第二气缸04一端连接有气管接头06,固定板01上表面居中位置固定安装有固定座020。在抓盘5抓取平衡车本体008时,探头014先感应平衡车本体008的位置,探头014分别与第一气缸02和第二气缸04电性连接,控制第一气缸02

和第二气缸04驱动,第一气缸02的输出杆端固定连接有导轴09,导轴09上固定套接有第一滑动支座010,第一滑动支座010滑动连接于第二导轨07上,第一气缸02启动就会带动导轴09滑动,从而带动第一滑动支座010在第二导轨07上滑动,第一滑动支座010一侧通过固定杆011连接有滑块08,滑块08动连接于第二导轨07上,也带动滑块08在第二导轨07上滑动,进而带动第一活动卡爪015滑动;同时,探头014上固定套接有第三滑动支座013,第三滑动支座013滑动连接于第一导轨05上,第二气缸04的输出杆端端固定套接有第二滑动支座012,第二滑动支座012滑动连接于第一导轨05上,第二气缸04启动就会带动探头014滑动,从而带动第三滑动支座013在第一导轨05上滑动,也带动第二滑动支座012在第一导轨05上滑动,进而带动第二活动卡爪017滑动,再同时配合两组固定卡爪019将平衡车本体008夹持,自动化程度高,减少了劳动力资源,降低了劳动强度;装配质量高,稳定性好,减少了生产成本和时间,提高了生产效率,同时配合搬送架001可方便平衡车本体008输送使用。

20.输送部2,输送部2包括有搬送架001,搬送架001两侧均转动安装有滚轮005,两组滚轮005之间均滑动连接有支撑架板006,支撑架板006上表面固定安装有卡块007,卡块007为对称,两组卡块007之间均卡接有平衡车本体008,搬送架001底部固定安装有支腿004,支腿004设置为四组,四组支腿004底部均设置有调节支脚002。搬送架001两侧开设有第一凹槽003,滚轮005转动安装于第一凹槽003内。抓盘5配合搬送架001可方便平衡车本体008输送使用。

21.安装部3,安装部3包括有供给箱本体303和固定架301,供给箱本体303顶部固定安装有第一仓料盖板304与第二仓料盖板305,第一仓料盖板304与第二仓料盖板305底部固定安装有四组侧板,侧板表面固定安装有导轨组件306,导轨组件306包括导向槽315和导轨挡板314,供给箱本体303底部固定安装有顶板302,顶板302固定安装于固定架301上;固定架301表面固定安装有基台313,基台313表面固定安装有八组固定块307,八组固定块307表面均固定安装有第一电动推杆308,其中两组第一电动推杆308表面均固定安装有第二电动推杆311,第一电动推杆308的活塞杆端固定安装有第一夹板310,其中两组第一夹板310一端固定安装有第二夹板309,第二电动推杆311的活塞杆端固定安装有第三夹板312。第一仓料盖板304与第二仓料盖板305之间通过铰链进行连接,固定架301一侧固定安装有两组箱门,两组箱门的表面均固定安装有把手。固定块307表面开设有螺栓孔,固定块307与基台313之间通过螺栓固定连接,且第一电动推杆308一侧固定安装有t形块。六轴机器人本体4移动平衡车本体008至的固定架301的顶板302上,通过第一夹板310将平衡车本体008的上下两面进行固定,然后启动第一电动推杆308,第一电动推杆308控制第一夹板310将平衡车本体008夹紧,然后启动第二电动推杆311,第二电动推杆311带动第三夹板312运动,实现对平衡车本体008的一端进行夹紧固定,然后通过第二夹板309将平衡车本体008的另一端进行夹紧,从而对平衡车本体008进行全方位固定,避免了平衡车本体008在加工过程中发生滑动,从而避免了损失;之后使用者通过打开第一仓料盖板304与第二仓料盖板305向供给箱本体303内添加螺丝,然后在工作中,螺丝会通过导向槽315依次向供给箱本体303外排出,通过导轨挡板314对螺丝进行防护,防止螺丝流出产生浪费,最后以完成平衡车本体008的安装工作。

22.工作原理:在实际使用时,六轴机器人本体4使用抓盘5抓取平衡车本体008移动,设置移动底座7来实现六轴机器人本体4升降转动移动的效果,以提高六轴机器人本体4使

用时的灵活适应性,其中,在移动底座7内设置转动座13,在转动座13的内部设置凹槽一14及凹槽二16,凹槽一14内设置转盘轴承15,凹槽二16内安装电机17,使用电机17传动转盘轴承15来带动转盘18转动,从而带动转盘18上部的转动板10转动,从而带动支撑板8转动,以实现六轴机器人本体4灵活转动的效果,且在支撑板8底部使用电缸9来推动驱动支撑板8升降移动,从而实现六轴机器人本体4灵活升降的效果,其中在转动板10和支撑板8之间设置轴套11和导柱12滑动插设配合使用,以提高升降转动时的稳定性;其中,在抓盘5抓取平衡车本体008时,探头014先感应平衡车本体008的位置,探头014分别与第一气缸02和第二气缸04电性连接,控制第一气缸02和第二气缸04驱动,第一气缸02的输出杆端固定连接有导轴09,导轴09上固定套接有第一滑动支座010,第一滑动支座010滑动连接于第二导轨07上,第一气缸02启动就会带动导轴09滑动,从而带动第一滑动支座010在第二导轨07上滑动,第一滑动支座010一侧通过固定杆011连接有滑块08,滑块08动连接于第二导轨07上,也带动滑块08在第二导轨07上滑动,进而带动第一活动卡爪015滑动;同时,探头014上固定套接有第三滑动支座013,第三滑动支座013滑动连接于第一导轨05上,第二气缸04的输出杆端端固定套接有第二滑动支座012,第二滑动支座012滑动连接于第一导轨05上,第二气缸04启动就会带动探头014滑动,从而带动第三滑动支座013在第一导轨05上滑动,也带动第二滑动支座012在第一导轨05上滑动,进而带动第二活动卡爪017滑动,再同时配合两组固定卡爪019将平衡车本体008夹持,自动化程度高,减少了劳动力资源,降低了劳动强度;装配质量高,稳定性好,减少了生产成本和时间,提高了生产效率,同时配合搬送架001可方便平衡车本体008输送使用;六轴机器人本体4移动平衡车本体008至的固定架301的顶板302上,通过第一夹板310将平衡车本体008的上下两面进行固定,然后启动第一电动推杆308,第一电动推杆308控制第一夹板310将平衡车本体008夹紧,然后启动第二电动推杆311,第二电动推杆311带动第三夹板312运动,实现对平衡车本体008的一端进行夹紧固定,然后通过第二夹板309将平衡车本体008的另一端进行夹紧,从而对平衡车本体008进行全方位固定,避免了平衡车本体008在加工过程中发生滑动,从而避免了损失;之后使用者通过打开第一仓料盖板304与第二仓料盖板305向供给箱本体303内添加螺丝,然后在工作中,螺丝会通过导向槽315依次向供给箱本体303外排出,通过导轨挡板314对螺丝进行防护,防止螺丝流出产生浪费,最后以完成平衡车本体008的安装工作。

23.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1