一种基于LIBS技术的航空发动机涂层叶片制孔装置

一种基于libs技术的航空发动机涂层叶片制孔装置

技术领域

1.本实用新型涉及航空发动机涂层叶片加工领域,具体地说是一种基于libs技术的航空发动机涂层叶片制孔装置。

背景技术:

2.在航空发动机中,涡轮叶片的性能水平特别是承温能力是判断一种型号发动机先进程度的重要标志。随着航空发动机不断追求高推重比,目前多采用涂层高温合金作为叶片的基体材料,以使叶片的最高工作温度和耐疲劳性能进一步提高,但同时叶片结构的复杂性和材料的高脆性为其加工工艺带来了巨大的挑战。

3.随着科技发展,水导激光加工技术应用越来越广泛,水导激光加工技术具有高效高精度的加工特点,而且对材料几乎没有热损伤,采用该技术能较好的保留材料的完整性,但采用水导激光加工技术无法精准确定打孔深度,在加工航空发动机涂层叶片时容易发生背烧等问题。

4.libs(laser induced breakdown spectroscopy)技术是一个全光学的技术,在激光与材料相互作用过程中,材料吸收的激光能量达到被离子化的域值时,材料表面物质被喷射出来,这个过程通常被称为激光剥离,同时材料表面还会产生寿命很短但亮度很高的等离子体,其瞬间温度可达10000℃,在这个热等离子体中,喷射出来的物质离解成激发态的原子和离子,在激光脉冲结束后,由于等离子体以超音速向向外扩展所以迅速地冷却下来,在这段时间内,处于激发态的原子和离子从高能态跃迁到低能态,并发射出具有特定波长的光辐射,用高灵敏度的光谱仪对这些光辐射进行探测和光谱分析,就可以得到被测材料的元素构成信息。libs技术可以用来进行远程分析,这个特点使得libs技术特别适合对危险或高温材料进行分析。

5.如果能够将水导激光加工技术和libs技术相结合用于航空发动机涂层叶片制孔,将会提高制孔精度和效率。

技术实现要素:

6.本实用新型的目的在于提供一种基于libs技术的航空发动机涂层叶片制孔装置,采用libs系统对打孔深度进行实时监测,可以精准确定打孔深度,有效避免传统激光加工航空发动机涂层叶片时容易发生背烧等问题,提高了加工精度及加工效率,精简了加工设备。

7.本实用新型的目的是通过以下技术方案来实现的:

8.一种基于libs技术的航空发动机涂层叶片制孔装置,包括水导激光发生装置、透镜、等离子体光谱信号采集系统和分析控制系统,其中水导激光发生装置产生的水导激光射在航空发动机涂层叶片的制孔点处,制孔点产生的光辐射经由透镜聚焦后射入等离子体光谱信号采集系统,并经所述等离子体光谱信号采集系统转换为电信号输入至分析控制系统,等离子体光谱信号采集系统和分析控制系统形成libs系统,且libs系统检测材料元素

无响应时发出信号使所述水导激光发生装置停止加工。

9.所述水导激光发生装置包括壳体、激光聚焦透镜、激光窗口和喷嘴,在所述壳体内设有液压均衡腔,且所述液压均衡腔一侧设有激光窗口,另一侧设有喷嘴,在所述壳体上设有液体接口与所述液压均衡腔相通,激光聚焦透镜设于所述壳体内且设于所述激光窗口外侧,在所述喷嘴外侧的壳体上设有射流口。

10.所述水导激光发生装置的液压均衡腔高压水压力取值为20mpa~100mpa,喷嘴直径为50~200μm,激光波长为532nm,脉宽为10ns~1ms,功率为10w~200w。

11.本实用新型的优点与积极效果为:

12.1、本实用新型采用libs系统对打孔深度进行实时监测,当libs系统检测材料元素无响应时,此时叶片单面通孔加工完成,并且libs系统将检测信号反馈至水导激光发生装置7的控制系统立即切断加工进程,从而控制了孔加工深度并阻止了叶片背烧的现象。

13.2、本实用新型采用libs系统对打孔深度进行实时监测,并且由于不同材料的等离子体产生不同波长的光辐射,本实用新型可以根据检测的具体材料元素确定打孔进程,比如制孔初期,libs系统检测等离子体元素为叶片涂层材料,随着孔加工深度不断加深,libs系统检测等离子体元素为叶片基体材料。

14.3、本实用新型采用libs系统对打孔深度进行实时监测,并且检测距离不受检测设备与加工点之间的距离影响,只需要根据实际情况调整透镜位置或大小来改变检测信号收集点即可,使用灵活方便。

15.4、本实用新型利用水导激光加工技术高效高精度的加工特点和libs技术远程无接触、低延时的监测特点对航空发动机涂层叶片进行精密加工,不仅可以精准确定打孔深度,有效避免背烧等问题,也提高了加工效率且精简了加工设备。

附图说明

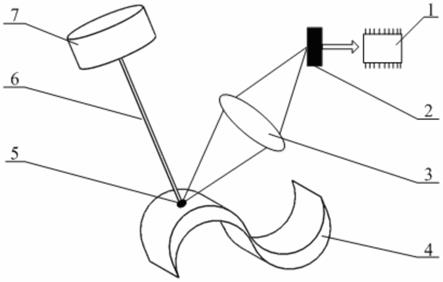

16.图1为本实用新型的结构示意图,

17.图2为图1中的水导激光发生装置示意图。

18.其中,1为分析控制系统,2为等离子体光谱信号采集系统,3为透镜,4为航空发动机涂层叶片,5为制孔点,6为水导激光,7为水导激光发生装置,701为液体接口,702为液压均衡腔,703为喷嘴,704为激光聚焦透镜,705为激光窗口,706为射流口,707为凹槽,8为激光。

具体实施方式

19.下面结合附图对本实用新型作进一步详述。

20.如图1所示,本实用新型包括水导激光发生装置7、透镜3、等离子体光谱信号采集系统2和分析控制系统1,其中水导激光发生装置7产生的水导激光6射在航空发动机涂层叶片4的制孔点5处,制孔点5产生的光辐射经由透镜3聚焦后射入等离子体光谱信号采集系统2,等离子体光谱信号采集系统2将采集的光谱信号转换为电信号并最终输入至分析控制系统1完成对光谱的处理和分析功能。

21.所述等离子体光谱信号采集系统2和分析控制系统1形成libs系统,由于不同材料产生不同特定波长的光谱,可据此确定打孔深度,本实施例的航空发动机涂层叶片4材料为

陶瓷基单晶镍合金,厚度为2mm,在水导激光制孔初期,libs系统检测等离子体元素为叶片涂层材料镍合金,随着孔加工深度不断加深,libs系统检测等离子体元素为叶片基体材料陶瓷,当libs系统检测材料元素无响应时,此时叶片单面通孔加工完成,并且libs系统将检测信号反馈至水导激光发生装置7的控制系统立即切断加工进程,从而控制了孔加工深度并阻止了叶片背烧的现象。所述等离子体光谱信号采集系统2和分析控制系统1为本领域公知技术且为市购产品。

22.如图2所示,本实施例采用的水导激光发生装置7包括壳体、激光聚焦透镜704、激光窗口705和喷嘴703,在所述壳体内设有液压均衡腔702,且所述液压均衡腔702一侧设有激光窗口705,另一侧设有喷嘴703,激光聚焦透镜704设于所述壳体内且设于所述激光窗口705外侧,壳体后端设有开口凹槽707且脉冲激光器发出的激光8由壳体后端开口射入后依次穿过所述激光聚焦透镜704、激光窗口705和液压均衡腔702内的液体并照射在所述喷嘴703内,在所述壳体上设有液体接口701与所述液压均衡腔702相通,在所述喷嘴703外侧的壳体上设有射流口706,压力液体经由所述液体接口701进入所述液压均衡腔702中,并经过所述喷嘴703形成水射流穿过所述射流口706喷出,其中照射在所述喷嘴703内的激光8在所述水射流内发生全反射并沿着水射流方向进行传播,从而形成所述水导激光6。本实施例中,所述压力液体为水,所述脉冲激光器为市购产品。

23.航空发动机涂层叶片4的制孔直径由水导激光发生装置7产生的水射流和喷嘴703结构决定,本实施例中,所述水导激光发生装置7的高压水压力取值为20mpa~100mpa,喷嘴703直径为50~200μm,激光波长为532nm,脉宽为10ns~1ms,功率为10w~200w。

24.本实用新型的工作原理为:

25.如图1所示,水导激光发生装置7产生的高能量的水导激光6在航空发动机涂层叶片4表面打孔并产生高活跃度的等离子体,不同材料的等离子体5产生特定波长的光辐射,并且光辐射由透镜3进行聚焦,再经由等离子体光谱信号采集系统2将采集的光谱信号转换为电信号,最终由分析控制系统1完成对光谱的处理和分析功能,等离子体光谱信号采集系统2和分析控制系统1形成libs系统,并且由于不同材料产生不同特定波长的光谱,可据此确定打孔深度。

26.以航空发动机涂层叶片4材料为陶瓷基单晶镍合金、厚度为2mm为例,在水导激光制孔初期,libs系统检测等离子体元素为叶片涂层材料镍合金,随着孔加工深度不断加深,libs系统检测等离子体元素为叶片基体材料陶瓷,当libs系统检测材料元素无响应时,也即无活跃的等离子体产生,此时叶片单面通孔加工完成,并且libs系统将检测信号反馈至水导激光发生装置7的控制系统立即切断加工进程,从而控制了孔加工深度并阻止了叶片背烧的现象。

27.本实用新型利用水导激光发生装置7产生的水导激光6进行制孔,制孔直径由形成水导激光6的水射流直径以及水导激光发生装置7的水喷嘴结构决定,并且水导激光加工技术打孔时对材料几乎没有热损伤,能较好的保留材料的完整性。

28.如图1所示,由于航空发动机涂层叶片4为不规则曲面,制孔时会产生监测盲区,但libs系统根据加工时激光诱发产生等离子体的光辐射进行光谱分析,检测距离不受检测设备与加工点之间的距离影响,只需要根据实际情况调整透镜3位置或大小来改变检测信号收集点即可,使用灵活方便。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1