一种机械胀形装置的锥度头防护件的制作方法

1.本技术涉及防护设备领域,尤其涉及一种机械胀形装置的锥度头防护件。

背景技术:

2.金属波纹管是一种外型呈规则的波浪样管材,金属波纹管主要用于需要很小的弯曲半径非同心轴向传动,或者不规则转弯、伸缩,或者吸收管道的热变形等,在各个领域均有广泛用途。

3.现有的可参考的申请公布号为cn109926481a的中国专利,其公开了一种波纹管自动成型装置及其方法,其包括用于成型波纹的胀形装置,该胀形装置包括座撑,模片成型机构和设于模片成型机构中心的锥形加载压头,座撑水平放置,模片成型机构底部安装于座撑上,锥形加载压头底部连接加载油缸的活塞杆,座撑直接安装于加载油缸的缸体的顶部,且座撑的中心设有与加载油缸的活塞杆间隙配合的通孔。模片成型机构包括多个环形阵列分布的扇环的模片单元,模片单元与底撑均为水平滑动连接。波纹管成型时,将待加工的管坯套设在模片成型机构外壁,并使管坯与锥形加载压头同轴,加载油缸作为成型动力,加载油缸带动锥形加载压头下行,推动模片单元向外运动,对外部的管坯进行胀形,产生间断的波形,然后,加载油缸带动锥形加载压头复位,如此往复,即可完成金属波纹管的成型过程。

4.针对上述中的相关技术,发明人认为加载油缸持续工作会产生很大负荷,若加载油缸中的活塞杆损坏,则会使锥形加载压头向远离加载油缸的方向飞射,会危害人身安全。

技术实现要素:

5.为了提高机械胀形装置中锥度头的安全性能,本技术提供一种机械胀形装置的锥度头防护件。

6.本技术提供的一种机械胀形装置的锥度头防护件,采用如下的技术方案:

7.一种机械胀形装置的锥度头防护件,包括连接板和防护杆,防护杆设有多根且与模片单元一一对应,防护杆包括连接杆和伸缩杆,伸缩杆的固定端与连接板固定连接,伸缩杆的活动端与连接杆的一端连接,连接杆远离伸缩杆的一端用于与模片单元可拆卸连接,连接板位于模片单元的上方。

8.通过采用上述技术方案,连接板与多根防护杆可形成防护网,罩在锥度头的外部,若油缸的活塞杆损坏,锥度头向远离油缸的方向急速运动时,连接板与防护杆形成的闭合空间可起到改变锥度头运动方向,减小锥度头运动速度的作用,使锥度头不易急速飞出而对操作人员造成伤害,连接板与防护杆可对锥度头形成有效防护,提高操作人员操作胀型装置的安全性。

9.可选的,连接板的上方固定连接有加强板,加强板的面积大于连接板的面积。

10.通过采用上述技术方案,当油缸的活塞杆损坏后,锥度头在向上运动的过程中会对伸缩杆产生很大的冲击力,此时,即使伸缩杆有所损坏,由于加强板的面积较大,也可对锥度头起到阻挡作用,使锥堵头不易急速飞到外界环境中而对外界造成损失。

11.可选的,连接板的底壁固定连接有缓冲垫。

12.通过采用上述技术方案,当锥度头在急速向上运动的过程中会与缓冲垫接触,缓冲垫具有弹性,可对锥度头起到缓冲作用,有效减缓锥度头的运动速度,减轻锥度头的撞击力度,使锥度头不易损坏连接板及伸缩杆。

13.可选的,伸缩杆的活动端与连接杆之间设有加强筋。

14.通过采用上述技术方案,加强筋可进一步提高伸缩杆与连接杆之间的连接牢固性,伸缩杆与连接杆的连接处不易损坏,进而使整个防护杆不易因锥度头的撞击而损坏,有助于降低锥度头急速飞到外界环境中的可能性。

15.可选的,伸缩杆包括伸缩筒和插设杆,伸缩筒的一端与连接板固定连接,另一端套设在插设杆的外部且与插设杆水平滑动连接,插设杆远离伸缩筒的一端与模片单元连接,伸缩筒的内侧壁开设有滑槽,滑槽靠近伸缩筒端口处封闭,连接杆的侧壁固定连接有与滑槽内滑动配合的滑块。

16.通过采用上述技术方案,当模片单元工作时,连接杆带动插设杆在伸缩筒中滑动,此时滑块在滑槽中滑动,伸缩筒的端口可对滑块起到限位作用,使插设杆在伸缩筒中稳定滑动且不易滑出伸缩筒而影响伸缩杆的使用。

17.可选的,插设杆与模片单元之间设有连接件,连接件包括固定板和连接柱,连接柱包括竖直柱和固定球,竖直柱的底端与模片单元连接,竖直柱的顶端与固定球固定连接,固定球的直径大于竖直柱的直径,插设杆远离伸缩筒的一端与固定板连接,固定板的顶壁开设有贯穿固定板壁厚的连接槽,连接槽包括圆形槽和固定槽,圆形槽与固定槽连通,圆形槽用于使固定球通过,固定槽的宽度在竖直柱的直径和固定球的直径之间。

18.通过采用上述技术方案,安装锥度头防护件时,先竖直向模片单元的方向移动连接杆,使固定球通过圆形槽,然后向远离圆形槽的方向转动固定板,使竖直柱滑入固定槽中,此时,固定槽对固定球起到限位作用,使固定板与模片单元不易分离;当需要更换锥度头防护件时,向相反方向转动固定板,使固定球位于圆形槽中,然后竖直向上提取固定板,使固定球远离圆形槽即可,锥度头防护件的安装拆卸过程简单方便。

19.可选的,固定板的顶壁转动连接有加固环,加固环用于使固定球通过,加固环位于固定槽远离固定球的一端。

20.通过采用上述技术方案,固定锥度头连接件时,当固定球位于固定槽的上方时,转动加固环,使加固环与竖直柱远离加固环的侧壁抵接,此时,加固环可使固定板不易转动,进而增加了固定板与模片单元之间的连接稳定性,进而有助于提升锥度头防护件的稳定性能。

21.可选的,竖直柱远离加固环的一端侧壁开设有用于放置加固环的容置槽。

22.通过采用上述技术方案,容置槽可进一步对加固环进行定位,增加了加固环与竖直柱的连接稳定性,进一步使固定板不易转动。

23.综上所述,本技术包括以下有益技术效果:

24.1.通过在锥度头的上方设置连接板和防护杆,连接板与多根防护杆可形成防护网,可改变锥度头运动方向,减缓锥度头的运动速度,使锥度头不易急速飞出而对操作人员造成伤害;

25.2.通过在连接板的底壁连接缓冲垫,可对锥度头起到缓冲作用,有效减缓锥度头

的运动速度,减轻锥度头的撞击力度,使锥度头不易损坏连接板及防护杆;

26.3.通过在插设杆与模片单元之间设置连接件,可方便锥度头防护件与模片单元之间的安装拆卸。

附图说明

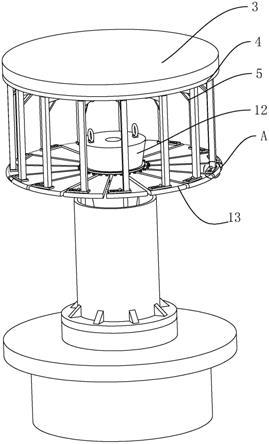

27.图1是本技术实施例一种机械胀形装置的锥度头防护件的立体结构示意图;

28.图2是本技术实施例一种机械胀形装置的锥度头防护件突出显示连接杆的立体结构示意图;

29.图3是本技术实施例一种机械胀形装置的锥度头防护件另一视角的立体结构示意图;

30.图4是图1中局部a处放大图。

31.附图标记说明:1、连接板;2、防护杆;21、连接杆;22、伸缩杆;221、伸缩筒;222、插设杆;3、加强板;4、缓冲垫;5、加强筋;6、滑槽;7、滑块;8、连接件;81、固定板;82、连接柱;821、竖直柱;822、固定球;9、连接槽;91、圆形槽;92、固定槽;10、加固环;11、固定筒;12、锥度头;13、模片单元;14、容置槽。

具体实施方式

32.以下结合附图1

‑

4对本技术作进一步详细说明。

33.本技术实施例公开一种机械胀形装置的锥度头防护件。参照图1和图2,机械胀形装置的锥度头防护件包括用于防护锥度头12飞出的连接板1和防护杆2,连接板1位于锥度头12的上方,防护杆2设有多根且与模片单元13一一对应,防护杆2间隔分布至锥度头12外围,防护杆2的一端与连接板1连接,另一端与模片单元13可拆卸连接,防护杆2与连接板1水平滑动连接。防护杆2与连接板1配合使用,将锥度头12围在固定区域,使锥度头12不容易极速飞到外界而对操作人员造成伤害。

34.如图2所示,连接板1水平放置,防护杆2包括连接杆21和伸缩杆22,伸缩杆22水平设置,连接杆21竖直设置。伸缩杆22包括伸缩筒221和插设杆222,伸缩筒221的一端与连接板1的侧壁焊接固定,另一端套设在插设杆222的外部且与插设杆222水平滑动连接,插设杆222远离伸缩筒221的一端与模片单元13的顶壁之间设有连接件8。伸缩筒221的侧壁开设有贯穿伸缩筒221壁厚的滑槽6,滑槽6靠近伸缩筒221端口处封闭,连接杆21的侧壁焊接有与滑槽6内滑动配合的滑块7,滑块7伸出滑槽6。当模片单元13工作时,插设杆222在伸缩筒221内水平移动,不影响模片单元13的正常工作,滑块7在滑槽6内滑动,可使插设杆222不易滑出伸缩筒221,有助于插设杆222与伸缩筒221之间的稳定连接。

35.如图2和图3所示,插设杆222与连接杆21之间设有加强筋5,加强筋5的一端与插设杆222的底壁焊接,另一端与连接杆21的侧壁焊接。连接筋可增加插设杆222和连接杆21之间的连接稳定性,使连接杆21和插设杆222不易损坏,进而更好地降低锥度头12飞到外界的可能性。

36.如图3所示,连接板1的上方连接有加强板3,加强板3的面积与模板单元未工作时围成的圆形面积相等。加强板3的底壁与连接板1的底壁均粘接有缓冲垫4,加强板3与连接板1通过粘接固定。当油缸的活塞杆损坏时,锥度头12与连接板1上的缓冲垫4接触时,缓冲

垫4可大大减弱锥度头12的缓冲力,使锥度头12不易飞出外界。即使锥度头12破坏了伸缩杆22,但是当与加强板3上的缓冲垫4接触时,锥度头12也会被大幅减速,还会被加强板3进一步改变锥度头12的移动方向,有助于进一步减少锥度头12对操作人员的伤害。

37.如图4所示,连接件8包括固定板81和连接柱82,固定板81与连接板1平行,插设杆222远离伸缩筒221的一端与固定板81顶壁的一侧焊接固定,固定板81的顶壁远离插设杆222的区域开设有贯穿固定板81壁厚的连接槽9,连接槽9的长度方向与插设杆222的长度方向垂直,连接槽9包括圆形槽91和固定槽92,圆形槽91位于靠近连接杆21的位置且圆形槽91与固定槽92连通,固定槽92为模片单元13弧度一致的腰形槽。连接柱82包括竖直柱821和固定球822,竖直柱821的底端与模片单元13焊接固定,竖直柱821的顶端与固定球822一体成型。圆形槽91的直径与固定球822的外径相等,固定槽92的宽度与竖直柱821的外径相等。固定槽92的长度可选为6

‑

8cm,本实施例中的固定槽92的长度为7.5cm。安装锥度头防护件时,先竖直向模片单元13的方向移动固定板81,直至固定球822通过圆形槽91,然后向远离圆形槽91的方向转动固定板81,使竖直柱821滑入固定槽92中,此时,固定槽92对固定球822起到限位作用,使固定板81与模片单元13不易分离;当需要更换锥度头防护件时,向相反方向转动固定板81,使固定球822位于圆形槽91中,然后竖直向上提取固定板81,使固定球822远离圆形槽91。

38.如图4所示,固定板81的顶壁转动连接有加固环10,固定板81的顶壁焊接有固定筒11,固定筒11的轴线与固定槽92的长度方向垂直,加固环10为矩形环状。竖直柱821远离固定筒11的侧壁开设有容置槽14,加固环10的一侧位于固定筒11中,加固环10远离固定筒11的另一侧可位于容置槽14中,加固环10在不使用时,加固环10位于固定槽92远离固定球822的一端。当固定球822位于固定槽92的上方时,转动加固环10,使加固环10进入容置槽14中,此时,加固环10可使竖直柱821不易转动,进而增加了固定板81与模片单元13之间的连接稳定性,有助于提升锥度头防护件的性能。

39.本技术实施例一种机械胀形装置的锥度头防护件的实施原理为:先使加固环10转至远离固定槽92的一侧,竖直向模片单元13的方向移动连接杆21,使固定球822通过圆形槽91,然后向远离圆形槽91的方向转动固定板81,使竖直柱821滑入固定槽92中,然后向固定球822的方向转动加固环10,使加固环10进入容置槽14中,此时,完成对锥度头防护件的安装,此时,位于锥度头12外围的连接板1及多根防护杆2性成防护网,形成可使锥度头12不易急速飞出外界的闭合空间;当模片单元13工作时,连接杆21带动插设杆222在伸缩筒221中水平滑动,使防护杆2并不影响模片单元13的正常工作;当需要拆卸锥度头防护件时,向相反方向转动固定板81,使固定球822位于圆形槽91中,然后竖直向上提取固定板81,使固定球822远离圆形槽91即可,锥度头防护件的安装拆卸过程简单方便。

40.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1