一种将冷却风叶和磁铁一次性压入小型电机转子外壳的压装机的制作方法

1.本实用新型涉及一种将冷却风叶和磁铁一次性压入小型电机转子外壳的压装机。

背景技术:

2.w64系列小型无刷外转子电机是市场上的主导产品,年产需求很大,已有的装配工艺是先将转子外壳与冷却风叶在气动压力机上压合,随后由手工将n 极和s极磁铁各7片分别交替插入转子外壳内壁上,不仅劳动强度大,且效率低下,还因人的疲劳导至错装,如没及时发现流入下道工序会更麻烦。

技术实现要素:

3.本实用新型针对现有技术存在的缺点,提供一种将冷却风叶和磁铁一次性压入小型电机转子外壳的压装机,有效提高组装效率,提升产品质量。

4.为此,本实用新型采取如下的技术方案:一种将冷却风叶和磁铁一次性压入小型电机转子外壳的压装机、冷却风叶、磁铁一次性压装机,包括机架,其特征在于所述的机架上设置圆台板,所述的圆台板上沿圆周方向均匀布置多个磁铁导向槽,所述的磁铁导向槽内放满n极磁铁和s极磁铁,放置n极磁铁和 s极磁铁的磁铁导向槽间隔设置;

5.所述圆台板的中心设置磁铁导向柱,所述的磁铁导向柱上开有的多个槽与所述磁铁导向槽的磁铁输送方向角度一致,磁铁导向柱内还设置用于吸引磁铁向中心方向传输的导向柱垫块,所述导向柱的下方设置由第一气缸驱动升降的磁铁顶圈,导向柱的上方设置转子外壳,所述的磁铁顶圈升起将磁铁导向槽最内侧的磁铁顶入转子外壳内,所述导向柱的外侧位于磁铁导向槽的上方还设置磁铁盖板,所述转子外壳的上方还设置第二气缸,所述的第二气缸将冷却风叶压入转子外壳中。

6.所述磁铁盖板的中心设置圆孔,所述的圆孔内设置所述的转子外壳。

7.所述的磁铁盖板上通过紧固件连接插销座,插销座的侧部设置槽,通过插销对应该槽插入冷却风叶定位孔中。

8.所述的磁铁盖板紧邻最内侧磁铁设置,不阻挡最内侧磁铁被磁铁顶圈顶出。

9.所述圆台板的下方装有下立柱,分别由法兰定位并保证下立柱与圆台板的垂直度,下立柱下端装有下气缸座和调节板,调节板中间有调节气缸高度螺钉,第一气缸装在下气缸座上,由手动换向阀控制。

10.所述第一气缸的活塞杆上端与顶板相连,顶板上装有两个导向轴。

11.还包括紧固在下立柱上的导向轴座,导向轴座上装有中心轴和两件直线轴承,导向轴上端装有顶圈座和磁铁顶圈,所述的中心轴上装有磁铁导向柱和导向柱垫块。

12.所述的圆台板上还设置上立柱,所述的上立柱上装有上气缸安装板,上气缸安装板的下方装有第二气缸,第二气缸由一手动换向阀控制。

13.所述的磁铁导向柱为防磁材料制成。

14.所述的磁铁导向槽为14个。

15.本实用新型取代了效率低下的手工操作,并将冷却风叶和不同级的磁铁按序压入转子外壳的两次装配合并为一次完成,减少人工疲劳引起的误操作装配,提高工效数十倍。

附图说明

16.图1为本实用新型的结构示意图。

17.图2为本实用新型的俯视示意图。

18.图3为转子外壳的结构示意图。

19.图4为磁铁的结构示意图。

20.图5为冷却风叶压入转子外壳的结构示意图。

21.图6为冷却风叶和磁铁都压入转子外壳的结构示意图。

22.图7为磁铁导向柱的俯视结构示意图。

23.图8为导向柱垫块的结构示意图。

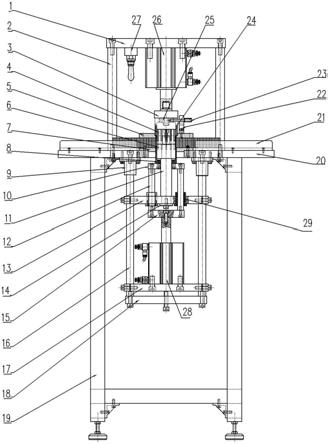

24.图中:1.上气缸安装板2.上立柱3.活塞杆接头4.磁铁导向柱5.磁铁盖板6.导向柱垫块7.磁铁导向法兰8.磁铁顶圈9.法兰10.顶圈座11.中心轴12.导向轴13.导向轴座14.的圈15.顶板16.下立柱17.下气缸座18.调节板19.机架20.圆台板21.磁铁导向槽22.插销座23.插销24.转子外壳25.冷却风叶26.第二电机27.手动换向阀28.第一电机29.直线轴承30.手动换向阀31.磁铁。

具体实施方式

25.下面结合附图对本实用新型作进一步详细描述。

26.如图1

‑

图8所示的一种将冷却风叶和磁铁一次性压入小型电机转子外壳的压装机,包括机架19,机架上设置圆台板20,圆台板上装有磁铁导向法兰7和沿圆周方向均匀布置多个磁铁导向槽21,所述的磁铁导向槽内放满n极磁铁和s极磁铁,放置n极磁铁和s极磁铁的磁铁导向槽间隔设置.

27.所述圆台板的中心设置磁铁导向柱4,所述的磁铁导向柱上开有的多个槽与所述磁铁导向槽的磁铁输送方向角度一致,磁铁导向柱内还设置用于吸引磁铁向中心方向传输的导向柱垫块6,所述导向柱的下方设置由第一气缸28驱动升降的磁铁顶圈8,导向柱的上方设置转子外壳24,所述的磁铁顶圈升起将磁铁导向槽最内侧的磁铁顶入转子外壳内,所述导向柱的外侧位于磁铁导向槽的上方还设置磁铁盖板5,所述转子外壳的上方还设置第二气缸26,所述的第二气缸将冷却风叶25压入转子外壳中。

28.磁铁盖板的中心设置圆孔,所述的圆孔内设置所述的转子外壳。磁铁盖板上通过紧固件连接插销座22,插销座的侧部设置槽,通过插销23对应该槽插入冷却风叶定位孔中。

29.磁铁盖板紧邻最内侧磁铁设置,不阻挡最内侧磁铁被磁铁顶圈顶出。圆台板的下方装有下立柱16,分别由法兰9定位并保证下立柱与圆台板的垂直度,下立柱下端装有下气缸座17和调节板18,调节板中间有调节气缸高度螺钉,第一气缸装在下气缸座17上,由手动换向阀30控制。

30.第一气缸的活塞杆上端与顶板15相连,顶板上装有两个导向轴12。还包括紧固在下立柱上的导向轴座13,导向轴座上装有中心轴11、垫圈14和两件直线轴承29,导向轴上端

装有顶圈座10和磁铁顶圈8,所述的中心轴上装有磁铁导向柱和导向柱垫块。

31.所述的圆台板上还设置上立柱2,所述的上立柱上装有上气缸安装板1,上气缸安装板的下方装有第二气缸26,第二气缸26下部设置活塞杆接头3,第二气缸由一手动换向阀27控制。磁铁导向柱4为防磁材料制成。磁铁导向槽为14 个。

32.本实用新型操作过程如下:

33.压装工作前,先将14件磁铁导向槽中分别放满n极和s极磁铁(如图2),此时上气缸处于上止点,下气缸处于下止点,磁铁顶圈8处于磁铁下方,14片磁铁吸附在上,磁铁上端约/3的部分处于磁铁导向柱4的槽中,磁铁导向柱4 为防磁材料,磁铁被上顶时不会被吸住,圆周分部的14个槽与14件磁铁导向槽21角度对应,当磁铁不断被顶出,后面的磁铁不断导向柱垫块6吸引,第二片磁铁并被磁铁盖板5压住不会被带出。

34.在磁铁盖板5上面的圆孔中放入图3所视的零件转子外壳,并注意转子外壳的上下面,止口直径58.4mm的面朝下,将插销23插入图5的零件冷却风叶孔定位孔中,插销对应插销座上的槽,一并预放在转子外壳中,搬动手动阀,上气缸下压,将冷却风叶完全压入转子外壳中,再启动下气缸上行,磁铁顶圈8 将14片磁铁顶入转子外壳内及冷却风叶对应的卡槽中,此时上下气缸返回,台板上14件磁铁导向槽内的磁铁再次吸附在导向柱垫块6上,取出压制好的部件,完成一个工作循环。

35.上述内容仅为本实用新型的较佳实施举例,并不用于限制本实用新型。凡在本实用新型精神和原则之内,所做的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1