波峰焊载具可自动合盖的输送装置及波峰焊流水线的制作方法

1.本实用新型涉及波峰焊技术领域,具体涉及波峰焊流水线中波峰焊载具输送机构的改进,该输送机构可实现波峰焊载具在完成插件后的输送过程中自动合盖。

背景技术:

2.波峰焊是让插件板的焊接面直接与高温液态锡接触达到焊接目的,其高温液态锡保持一个斜面,并由特殊装置使液态锡形成一道道类似波浪的现象,所以叫“波峰焊”。

3.目前的波峰焊工段流水线插件工段的工艺流程:将插件板放置到波峰焊载具(载具呈开盖状态且开盖角度为钝角)上

→

人工插上元器件并合上波峰焊载具上盖

→

波峰焊载具输送至波峰焊接设备内进行波峰焊。

4.从现有产品工序工艺上来说,现场作业人员每天要频繁的插件、合盖,反复做同样的操作动作,劳动强度大且时间久了会由于疲劳、疏忽,产生检查合盖关闭状况不到位的情况,容易有未关闭上盖的载具进入波峰焊设备,在焊接时造成产品报废。

技术实现要素:

5.本实用新型提供一种波峰焊载具可自动合盖的输送装置及波峰焊流水线,可实现波峰焊载具在完成插件后的输送过程中自动合盖,减小作业人员的劳动强度,同时有效避免不合盖的载具进入波峰焊设备造成产品报废。

6.为达到上述技术目的,本实用新型的技术方案是:一种波峰焊载具可自动合盖的输送装置,包括支架,所述支架上设有自动合盖机构,用于在所述波峰焊载具输送过程中对载具上盖进行合盖操作,所述自动合盖机构包括第一导向组件和沿输送方向与所述第一导向组件相衔接的第二导向组件;

7.所述第一导向组件具有第一导向面,用于对所述载具上盖进行导向使其开盖角度由初始角度逐渐减小为第一角度;

8.所述第二导向组件具有第二导向面,用于对所述载具上盖进行导向使其开盖角度由所述第一角度逐渐减小为第二角度,所述第二角度为直角或锐角。

9.所述支架具有与所述输送方向平行的第一侧和第二侧,所述第一导向组件位于所述第一侧上,所述第二导向组件位于所述第一侧或第二侧上。

10.所述自动合盖机构还包括第三导向组件,沿所述输送方向,所述第三导向组件与所述第二导向组件相衔接,且位于所述第二侧上;所述第三导向组件具有第三导向面,用于对所述载具上盖进行导向使其开盖角度由所述第二角度逐渐减小为第三角度,所述第三角度为锐角。

11.沿所述输送方向,所述第一导向面、所述第二导向面及所述第三导向面均逐渐向下倾斜,且倾斜幅度依次增大;所述第一导向面、所述第二导向面及所述第三导向面均为平面或内凹弧面。

12.所述自动合盖机构还包括压实组件,所述压实组件具有压辊,用于压动所述载具

上盖使其合盖到位,所述压实组件与所述第三导向组件位于同一侧,且沿所述输送方向,所述压实组件位于所述第三导向组件的下游。

13.所述压实组件上和/或所述压实组件的下游处设有感应开关,用于检测所述载具上盖是否未合盖到位,当所述感应开关检测到所述载具上盖未合盖到位时,所述输送装置停机。

14.所述第一导向组件包括第一固定板、升降调节板和第一倾斜调节板,所述第一固定板固设在所述支架上,所述升降调节板设在所述第一固定板上且可相对所述第一固定板升降调节,所述第一导向面设在所述第一倾斜调节板上,所述第一倾斜调节板设在所述升降调节板上且可相对所述升降调节板翻转调节以调节所述第一导向面的倾斜幅度。

15.所述第一倾斜调节板包括第一子板和第二子板,所述第一子板设在所述升降调节板上且可相对所述升降调节板翻转,所述第一导向面设在所述第二子板上,所述第二子板设在所述第一子板上且可相对所述第一子板向靠近或远离所述第二导向组件所在侧平移。

16.所述第二导向组件包括第二固定板和第二倾斜调节板,所述第二固定板固设在所述支架上且可相对所述支架升降调节,所述第二导向面设在所述第二倾斜调节板上,所述第二倾斜调节板设在所述第二固定板上且可相对所述第二固定板翻转调节以调节所述第二导向面的倾斜角度。

17.本实用新型还提出了一种波峰焊流水线,包括波峰焊设备和用于将波峰焊载具输送至所述波峰焊设备内的输送装置,所述输送装置为上述的波峰焊载具可自动合盖的输送装置。

18.本实用新型波峰焊载具可自动合盖的输送装置,输送装置支架上设置自动合盖机构,自动合盖机构包括第一导向组件和第二导向组件;在波峰焊载具输送过程中,第一导向组件的第一导向面将载具上盖的开盖角度由初始角度逐渐减小为第一角度,然后由第二导向组件的第二导向面将载具上盖的开盖角度由第一角度逐渐减小为第二角度,使得波峰焊载具能够在其重力及载具上盖与底板的磁吸作用下自动闭合,相比现有技术人工合盖,大大减小了作业人员的劳动强度,同时有效避免不合盖载具进入波峰焊设备造成产品报废。

附图说明

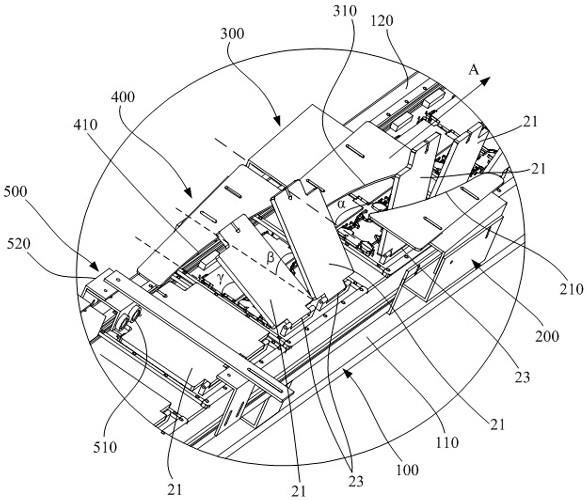

19.图1为本实用新型波峰焊载具可自动合盖的输送装置一视角的立体图;

20.图2为图1的i部结构放大图;

21.图3为本实用新型波峰焊载具可自动合盖的输送装置另一视角的立体图;

22.图4为图3的i部结构放大图;

23.图5为图3的正视图;

24.图6为本实用新型波峰焊载具可自动合盖的输送装置输送波峰焊载具时一视角的立体图;

25.图7为图6的i部结构放大图;

26.图8为本实用新型波峰焊载具可自动合盖的输送装置输送波峰焊载具时另一视角的立体图;

27.图9为图8的i部结构放大图。

28.图中:10、输送装置;20、波峰焊载具;21、载具上盖;22、载具底板;23、转轴;100、支

架;110、第一侧;120、第二侧;200、第一导向组件;210、第一导向面;211、下游端;212、倒角;220、第一固定板;221、螺钉安装孔;230、升降调节板;231、圆形螺钉安装孔;232、弧形螺钉安装孔;240、第一倾斜调节板;241、第一子板;242、第二子板;243、螺钉安装孔;300、第二导向组件;310、第二导向面;311、下游端;312、倒角;320、第二固定板;321、圆形螺钉安装孔;322、弧形螺钉安装孔;323、螺钉安装孔;330、第二倾斜调节板;331、第三子板;332、第四子板;333、螺钉安装孔;400、第三导向组件;410、第三导向面;420、第三固定板;430、第三倾斜调节板;431、第五子板;432、第六子板;500、压实组件;510、压辊;520、固定支架;600、感应开关。

具体实施方式

29.下面结合附图和具体实施方式对本实用新型的技术方案作进一步详细的说明。

30.参照图1至图9,本实施例波峰焊载具可自动合盖的输送装置10,包括支架100和设置在支架100上的输送机构(省略示出),输送机构用于承载和输送波峰焊载具20,其可以是皮带输送机构或辊组输送机构等。本实施例中支架100上还设有自动合盖机构,用于在波峰焊载具20输送过程中对载具上盖进行合盖操作;自动合盖机构包括第一导向组件200和沿输送装置10的输送方向(即图1至图9中箭头a所指方向)与第一导向组件200相衔接的第二导向组件300。

31.第一导向组件200具有第一导向面210,第一导向面210用于在波峰焊载具20输送过程中与载具上盖21接触对载具上盖21进行导向,使载具上盖21开盖角度由插件完成后的初始角度(通常为钝角)逐渐减小为第一角度α;

32.第二导向组件300具有第二导向面310,用于在波峰焊载具20输送过程中与载具上盖21接触对载具上盖21进行导向,使载具上盖21的开盖角度由第一角度α逐渐减小为第二角度β,第二角度β为直角或锐角。由于载具上盖21与载具底板22之间具有磁吸作用,即载具上盖21不仅受其自重作用,还受载具底板22对其的磁吸力作用促使载具上盖21的开盖角度减小至一定程度时具有自动闭合趋势,第二角度β为锐角时,载具上盖21在自重及磁吸力作用下可轻松自动闭合,第二角度β最大为直角时是载具上盖21能够在自重及磁吸力作用下自动合盖的临界点,在该临界点下,由于载具上盖21受自重及磁吸双重作用,其也可以实现自动闭合。

33.进一步具体地,支架100的长度方向平行于输送装置10的输送方向,其包括矩形的支撑板和位于支撑板四角处的四根支腿,支架100具有与输送方向平行的第一侧110和第二侧120,第一导向组件200位于第一侧110上,第二导向组件300可以位于第一侧110上,也可以位于第二侧120上。本实施例中,第一导向组件200位于第一侧110上,第二导向组件300位于第二侧120上,第一导向面210位于第一侧110上方,第二导向面310位于第二侧120的上方,且第一导向面210和第二导向面310均为由支架100的一端向其另一端延伸的长条竖直面,第一导向面210面向支架100的第二侧120,第二导向面310面向支架100的第一侧110,第一导向面210和第二导向面310至少部分相对,且沿输送方向,第一导向面210逐渐靠近支架100的第二侧120,第二导向面310逐渐远离支架100的第一侧110;第二导向面310两端中,其下游端311位于第一导向面210的下游端211的下游,如图5所示,以便第二导向面310能够承接由经第一导向面210引导后的载具上盖21,并随波峰焊载具20的输送继续向下游对载具

上盖21进行导向使载具上盖21的开盖角度进一步减小。

34.为便于载具上盖21能够顺利移动至第一导向面210和第二导向面310上,第一导向面210的两端均设有倒角212,第二导向面310的两端均设有倒角312,如图2和图4所示。

35.如图6至图9所示,本实施例波峰焊载具可自动合盖的输送装置10的工作原理为:多个波峰焊载具20沿输送方向依次放置在支架100上,在输送装置10的输送机构带动下沿输送方向依次输送,载具上盖21的转轴23与第一导向组件200均位于支架100的第一侧110,相应地,第二导向组件300位于支架100的第二侧120。在波峰焊载具20输送至插件区域进行插件时,载具上盖21的开盖角度为钝角以方便插件操作,在插件完成后载具上盖21以该钝角开盖角度为初始角度继续输送,当波峰焊载具20输送至第一导向组件200处时,随着波峰焊载具20继续输送,载具上盖21逐渐接触并抵靠在第一导向面210上,在第一导向面210的导向作用下,载具上盖21的开盖角度逐渐变小,直至达到第一角度α(本实施例中第一角度α为锐角,角度值为80

°

左右),载具上盖21会在重力作用下继续合盖动作,从而使其脱离第一导向面210进而由第二导向面310承接载具上盖21,随着波峰焊载具20继续输送,在第二导向面310的导向作用下,载具上盖21的开盖角度进一步逐渐变小,直至达到角度更小的第二角度β(本实施例中β为锐角,角度值为45

°

左右),当波峰焊载具20继续输送至脱离第二导向面310后,载具上盖21会在自重及载具上盖21和载具底板22之间磁吸力的作用下实现合盖。

36.则本实施例实现了波峰焊载具20在插件完成后输送过程中的自动合盖操作,现有技术人工合盖,大大减小了作业人员的劳动强度,同时有效避免不合盖载具进入波峰焊设备造成产品报废;且第一导向组件200和第二导向组件300还对载具上盖21的合盖动作起到缓冲作用,避免载具上盖21在自重及磁吸力作用下合盖动作过于迅速而使载具内部已经插好的元器件因为合盖震动导致偏移。

37.当然,第一导向组件200和第二导向组件300可均位于支架100的第一侧110上,即位于支架100的同一侧上,此时沿输送方向,第二导向组件300位于第一导向组件200的下游,载具上盖21依次经第一导向面210和第二导向面310的导向后其开盖角度逐渐变小,直至载具上盖21在其自重及其和载具底板22之间磁吸力的作用下实现合盖。

38.进一步,本实施例中自动合盖机构还包括第三导向组件400,第三导向组件400在输送方向上与第二导向组件300相衔接,且位于支架100的第二侧120上,即本实施例中第三导向组件400与第二导向组件300位于同一侧且位于第二导向组件300的下游;第三导向组件400具有第三导向面410,用于对载具上盖21进行导向使其开盖角度由第二角度β逐渐减小为第三角度γ,第三角度γ为锐角,约为5

°

。

39.则当波峰焊载具20脱离第二导向面310后,进而逐渐支撑在第三导向面410上,随着波峰焊载具20继续输送,在第三导向面410的导向作用下,载具上盖21的开盖角度进一步逐渐变小,直至达到角度更小的第三角度γ,当波峰焊载具20继续输送至脱离第三导向面410后,载具上盖21会在自重及其和载具底板22之间磁吸力的作用下实现合盖。则通过设置第三导向组件400,可进一步对载具上盖21的合盖动作起到缓冲作用,进一步有效避免载具上盖21在自重及磁吸力作用下合盖动作过于迅速而使载具内部已经插好的元器件因为合盖震动导致偏移。

40.同样地,第三导向面410位于第二侧120的上方并面向支架100的第一侧110,且为由支架100的一端向其另一端延伸的长条竖直面,沿输送方向,第三导向面410逐渐远离支

架100的第一侧110。

41.同样为减缓载具上盖21的合盖速度,减轻载具上盖21在自重及磁吸力作用下合盖动作产生的震动,如图5所示,沿输送方向,第一导向面210、第二导向面310及第三导向面410均逐渐向下倾斜,且倾斜幅度依次增大;第一导向面210、第二导向面310及第三导向面410可以均为平面或内凹弧面。优选地,第一导向面210、第二导向面310及第三导向面410均为内凹弧面,以进一步提高对具上盖21的合盖动作的缓冲作用。

42.为保证由自动合盖机构进行合盖的波峰焊载具20都能合盖到位,以避免有未合盖或合盖不到位的载具进入波峰焊设备,本实施例中自动合盖机构还包括压实组件500,如图1和图2所示,压实组件500具有压辊510,用于压动载具上盖21使其合盖到位,压实组件500同样设在支架100上并与第三导向组件400位于同一侧,且沿输送方向,压实组件500位于第三导向组件400的下游。压辊510可选用聚氨酯滚轮,以避免磨损载具上盖21。

43.另外,压实组件500上和/或压实组件500的下游处设有感应开关600,用于检测载具上盖21是否未合盖到位,当感应开关600检测到载具上盖21未合盖到位时,其将检测信号发送至输送装置控制器,控制器控制输送装置停机,从而可以提醒相关人员有载具未合盖到位,进一步确保载具上盖21在进入波峰焊设备之前扣合。本实施例中压实组件500和压实组件500的下游处均设有感应开关600,如图2所示,以提高检测精度。感应开关600可选用微动开关或红外检测开关等。

44.对于第一导向组件200的具体结构,如图2和图4所示,本实施例中其包括第一固定板220、升降调节板230和第一倾斜调节板240,第一固定板220固设在支架100上,升降调节板230设在第一固定板220上且可相对第一固定板220升降调节,第一导向面210设在第一倾斜调节板240上,第一倾斜调节板240设在升降调节板230上且可相对升降调节板230翻转调节以调节第一导向面210的倾斜幅度。具体地,第一固定板220可通过螺钉紧固在支架100上,升降调节板230螺钉紧固在第一固定板220上,且第一固定板220上的螺钉安装孔221为竖直的长条孔,从而可以改变升降调节板230的紧固位置,也即实现升降调节板230相对第一固定板220的升降调节,进而实现第一倾斜调节板240及其上的第一导向面210的升降调节,以适应不同大小的波峰焊载具20;第一倾斜调节板240同样通过螺钉紧固的方式固定在升降调节板230上,具体通过两个螺钉紧固,如图2所示,升降调节板230上设有两个螺钉安装孔,其中一个为圆形螺钉安装孔231,另一个为弧形螺钉安装孔232,弧形螺钉安装孔232的弧长限定了第一倾斜调节板240的翻转角度。第一倾斜调节板240的翻转角度可调,则第一导向面210的倾斜幅度可调,从而使得载具上盖21的合盖速度可调。

45.进一步地,第一倾斜调节板240包括第一子板241和第二子板242,第一子板241设在升降调节板230上且可相对升降调节板230翻转,第一导向面210设在第二子板242上,第二子板242设在第一子板241上且可相对第一子板241向靠近或远离第二导向组件300所在侧平移,从而使第一导向组件200更利于适用于不同尺寸大小的波峰焊载具20。具体地,第一子板241为l形板,第二子板242为平板,第二子板242通过螺钉紧固的方式固设在第一子板241的水平部上。第二子板242上的螺钉安装孔243为长条孔,从而实现第二子板242可相对第一子板241位置可调;其中,第二子板242沿输送方向的宽度逐渐变宽,以使第一导向面210沿输送方向逐渐靠近支架100的第二侧120,进而便于实现合盖操作。

46.对于第二导向组件300,同样如图2和图4所示,包括第二固定板320和第二倾斜调

节板330,第二固定板320固设在支架100上且可相对支架100升降调节,第二导向面310设在第二倾斜调节板330上,第二倾斜调节板330设在第二固定板320上且可相对第二固定板320翻转调节以调节第二导向面310的倾斜角度。具体地,第二固定板320可通过螺钉紧固在支架100上,如图4所示,第二固定板320上的螺钉安装孔323为竖直设置的长条孔,从而可以改变第二固定板320的紧固位置,也即实现第二固定板320相对支架100的升降调节,进而实现第二倾斜调节板330及其上的第二导向面310的升降调节,以适应不同大小的波峰焊载具20;第二倾斜调节板330同样通过螺钉紧固的方式固定在第二固定板320上,具体通过两个螺钉紧固,如图4所示,第二固定板320上设有两个螺钉安装孔,其中一个为圆形螺钉安装孔321,另一个为弧形螺钉安装孔322,弧形螺钉安装孔322的弧长限定了第二倾斜调节板330的翻转角度。第二倾斜调节板330的翻转角度可调,则第二导向面310的倾斜幅度可调,从而使得载具上盖21的合盖速度可调。

47.进一步地,第二倾斜调节板330包括第三子板331和第四子板332,第三子板331设在第二固定板320上且可相对第二固定板320翻转,第二导向面310设在第四子板332上,第四子板332设在第三子板331上且可相对第三子板331向靠近或远离第一导向组件200所在侧平移,从而使第二导向组件300更利于适用于不同尺寸大小的波峰焊载具20。具体地,第三子板331为l形板,第四子板332为平板,第四子板332通过螺钉紧固的方式固设在第三子板331的水平部上。第四子板332上的螺钉安装孔333为长条孔,从而实现第四子板332可相对第三子板331位置可调;其中,第四子板332沿输送方向的宽度逐渐变窄,以使第二导向面310沿输送方向逐渐远离支架100的第一侧110,进而便于实现合盖操作。

48.对于第三导向组件400,同样如图2和图4所示,其结构基本同第二导向组件300,第三导向组件400包括第三固定板420和第三倾斜调节板430,第三固定板420固设在支架100上且可相对支架100升降调节,第三导向面410设在第三倾斜调节板430上,第三倾斜调节板430设在第三固定板420上且可相对第三固定板420翻转调节以调节第三导向面410的倾斜角度。同样,第三倾斜调节板430也包括两部分,即第五子板431和第六子板432,第五子板431设在第三固定板420上且可相对第三固定板420翻转,第三导向面410设在第六子板432上,第六子板432设在第五子板431上且可相对第五子板431向靠近或远离第一导向组件200所在侧平移,从而使第三导向组件400更利于适用于不同尺寸大小的波峰焊载具20;其中,第六子板432沿输送方向的宽度逐渐变窄,以使第三导向面410沿输送方向逐渐远离支架100的第一侧110,以进一步便于实现合盖操作。

49.对于压实组件500,其通过一固定支架520螺钉固设在支架100上,压辊510安装在固定支架520上,同样,固定支架520上的螺钉安装孔为竖直长孔,以实现压辊510的高度可调,以适用于不同尺寸大小的波峰焊载具20。

50.本实施例还提出了一种波峰焊流水线,包括波峰焊设备和用于将波峰焊载具输送至波峰焊设备内的输送装置,输送装置参见本实用新型波峰焊载具可自动合盖的输送装置的实施例及附图1至图9的描述,在此不再赘述。本实施例波峰焊流水线,由于其输送装置可以实现波峰焊载具在插件完成后的输送过程中自动合盖,则可以有效避免有未合盖或者合盖未到位的波峰焊载具进入波峰焊设备而造成产品报废。

51.以上实施例仅用以说明本实用新型的技术方案,而非对其进行限制;尽管参照前述实施例对本实用新型进行了详细的说明,对于本领域的普通技术人员来说,依然可以对

前述实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或替换,并不使相应技术方案的本质脱离本实用新型所要求保护的技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1