拉制装置的制作方法

1.本实用新型涉及机电安装技术领域,特别是涉及一种拉制装置。

背景技术:

2.氧化镁电缆(以下可简称为“电缆”)由于其防火、防爆、耐高温、不燃烧,且外径小、载流量大、机械强度高、使用寿命长的优点,在高层建筑、机场、码头、地下、化工厂、核电站及矿井中得到了广泛的运用。

3.此外,国内对于在建建筑的空间利用率逐步升高,导致了在建设过程中,氧化镁电缆的敷设由于安装空间狭窄而增加了施工难度。目前,氧化镁电缆的敷设方法是当盘状氧化镁电缆进入施工现场后,采用榔头敲击将电缆逐根弯折或拉直校正后绑定在桥架上,不仅费工费力,且施工效率低下。同时,这样的施工方法很难将电缆弯角拉至统一的直线和弯折角度,即浪费了电缆材料,又影响了电缆布局的美观性。另外,在电缆敷设过程中,往往会出现因用力不当而造成的电缆铜套破损,从而增加电缆的受潮的可能性,直接影响电缆的使用。

技术实现要素:

4.基于此,有必要针对如何提高施工效率和折弯精度的问题,提供一种拉制装置。

5.一种拉制装置,用于电缆,所述拉制装置包括:

6.台座;

7.框架,所述框架设于所述台座上,所述框架具有空腔和第一通孔,所述第一通孔与所述空腔连通;

8.第一传输轴,所述第一传输轴设于所述空腔内,且所述第一传输轴的端部穿设于所述第一通孔;

9.传动组件,所述传动组件与所述第一传输轴固定连接,所述传动组件带动所述第一传输轴转动;

10.固定件,所述固定件固定于所述框架上,所述固定件与所述第一传输轴平行设置;

11.固定滚轴,所述固定滚轴的数量为多个,多个所述固定滚轴平行设置于所述固定件上,且所述固定滚轴的中心轴线与所述第一传输轴的中心轴线垂直;

12.拉伸件,所述拉伸件的数量为两个,两个所述拉伸件平行设置;所述拉伸件的一端与所述框架可拆卸连接;

13.折弯件,所述拉伸件的另一端与所述折弯件活动连接;以及

14.调节组件,所述调节组件设于所述拉伸件和所述折弯件的连接处,所述调节组件带动所述折弯件进行折弯,以致所述折弯件与所述拉伸件之间形成钝角。

15.上述拉制装置,包括台座、框架、第一传输轴、传动组件、固定件、固定滚轴、拉伸件、折弯件以及调节组件,框架设于台座上,框架具有空腔和第一通孔,第一通孔与空腔连通,第一传输轴设于空腔内,且第一传输轴的端部穿设于第一通孔内,传动组件与第一传输

轴固定连接,带动第一传输轴转动,又固定件固定于框架上,固定件与第一传输轴平行设置,多个固定滚轴平行设置与固定件上,且固定滚轴的中心轴线与第一传输轴的中心轴线垂直,电缆设在相邻的固定滚轴之间,从而电缆在敷设过程,可以固定于相邻的固定滚轴之间,进而在电缆拖动过程中可以使得电缆水平拉直,通过固定滚轴和第一传输轴相配合,保证电缆在拖动过程中保持水平拉直状态,此外,拉伸件的一端与框架可拆卸连接,两个拉伸件平行设置,拉伸件的另一端与折弯件活动连接,调节组件设于拉伸件和折弯件的连接处,调节组件带动所述折弯件进行折弯,以致折弯件与拉伸件之间形成钝角,从而当拉伸电缆至预先设定的折弯位置处时,调节组件带动折弯件往台座方向运行,形成折弯角度,固定滚轴的数量为多个,从而可以同时敷设多根电缆,使得多根电缆同时被拉直和折弯,从而提高施工效率,且能够保证多根电缆的折弯角度一样,提高折弯精度。

16.在其中一个实施例中,所述拉伸件具有第二通孔,所述折弯件穿设于所述第二通孔内,所述折弯件沿着所述第二通孔的中心轴线方向运动;所述调节组件包括驱动件和折弯轴,所述驱动件与所述折弯轴电连接,所述驱动件带动所述折弯轴沿着所述折弯件的折弯方向运动。

17.在其中一个实施例中,所述折弯件包括伸缩部和折弯部,所述伸缩部的一端穿设于所述第二通孔内,所述伸缩部的另一端与所述折弯部固定连接。

18.在其中一个实施例中,还包括第二传输轴,所述第二传输轴连接所述折弯部,且所述第二传输轴与所述第一传输轴平行设置。

19.在其中一个实施例中,所述调节组件的数量为两个,两个所述调节组件呈对称分布,且两个所述调节组件分别位于所述折弯件的两侧。

20.在其中一个实施例中,所述第一传输轴的数量为多个,多个所述第一传输轴平行设置,所述固定件设于相邻的所述第一传输轴之间。

21.在其中一个实施例中,所述传动组件包括电机、传动带、传动轮以及联轴带,所述电机设于所述台座上,所述传动带套设于所述电机的转轴和所述传动轮上,所述传动轮与任一所述第一传输轴固定连接,所述联轴带连接多个所述第一传输轴。

22.在其中一个实施例中,所述第一传输轴、所述第二传输轴以及所述固定滚轴的外壁均设有第一垫层。

23.在其中一个实施例中,所述固定件的内壁设有第二垫层。

附图说明

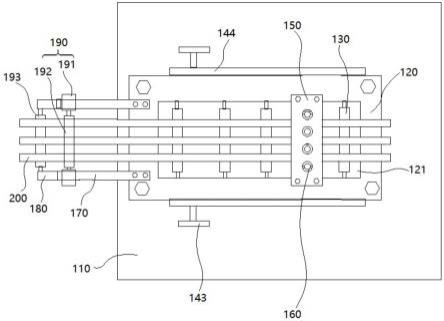

24.图1为一实施例的拉制装置的俯视图;

25.图2为图1中所示的拉制装置的正视图。

具体实施方式

26.为使本实用新型的上述目的、特征和优点能够更为明显易懂,下面结合附图对本实用新型的具体实施例做详细的说明。

27.请结合参考图1和图2,一实施例的拉制装置包括台座110、框架120、第一传输轴130、传动组件、固定件150、固定滚轴160、拉伸件170、折弯件180 以及调节组件190。该拉制装置用于多根电缆的拉直和折弯,能同时将多根电缆在固定位置拉制成一定坡度,即拉制

成同一折弯角度,又能将其余部分的电缆拉制为直线,且在拉制过程中不损伤电缆。同时,该拉制装置还具有构造简单、占用空间小、调节灵活、适用范围广、可操作性强的特点。

28.具体的,框架120设于台座110上。其中,台座110包括底座111和支撑件112,支撑件112垂直固定于底座111上,框架120设于支撑件112上。此时,框架120设于支撑件112上。其中,在本实施例中,支撑件112的高度为40厘米。底座111的长为70厘米,宽为55厘米。

29.框架120具有空腔121和第一通孔(未示出)。其中,第一通孔的数量为多个,框架120的两个相对的侧壁均具有第一通孔,两个相对的侧壁上的多个第一通孔一一对应。在本实施例中,框架120的横截面形状为长方形,空腔121 的形状与框架120的形状相同。在其他实施例中,框架120的形状也可以为正方形等,根据施工场地进行选择。此外,框架120所采用的材料可以为金属,如钢等。进一步的,为了提高拉制装置的使用寿命,框架120所采用的材料为高强度、高硬度的低合金结构钢。为了使得拉制装置占用空间少,框架120的长可以为50-60厘米,宽可以为35-45厘米,厚度可以为1-3厘米。需要说明的额是,框架120的尺寸在此并不做限定。

30.第一传输轴130设于空腔121内,且第一传输轴130的端部穿设于第一通孔,使得第一传输轴130可以在第一通孔内转动。具体的,在本实施例中,第一通孔的数量为多个,从而第一传输轴130的数量也为多个,多个第一传输轴 130平行排列设置。传动组件与第一传输轴130固定连接,传动组件带动第一传输轴130转动,即,传动组件运动而带动第一传输轴130在第一通孔内转动。此时,固定件150设于相邻的第一传输轴130之间。电缆通过设在固定件150 上的固定滚轴160进行固定,多个第一传输轴130的设置,使得电缆200在拖动过程中更加统一和变直。固定件150设于相邻的第一传输轴130之间,从而能够更好地保证固定好的电缆拉直。此外,电缆在拉制装置内的拖动速度不超过20m/min,从而使得电缆能够更好地拉直,避免拖动速度过快而引起某部分的电缆未拉直

31.固定件150设于框架120上,固定件150与第一传输轴130平行设置,固定件150设有通孔(未示出),固定滚轴160设于通孔内,固定滚轴160的中心轴线与第一传输轴130的中心轴线垂直。又固定滚轴160的数量为多个,多个固定滚轴160平行设置,电缆200设在相邻的固定滚轴160之间,从而电缆200 在敷设过程,可以固定于相邻的固定滚轴160之间,进而在电缆200拖动过程中可以使得电缆200水平拉直,通过固定滚轴160进行固定,固定滚轴160和第一传输轴130相配合,保证电缆200整个拖动过程中保持水平拉直状态,此外,固定滚轴160的数量为多个,从而可以同时敷设多根电缆200,从而提高施工效率。又相邻的固定滚轴160间的距离可根据不同型号的电缆调节固定,以此实现不同直径电缆的拉制,以提高适用性。

32.拉伸件170的数量为两个,两个拉伸件170平行设置,拉伸件170的一端与框架120可拆卸连接。其中,拉伸件170延伸至框架120外,即拉伸件170 的部分悬挂在框架120外。拉伸件170可以通过螺栓等方式与框架120可拆卸连接,从而便于维护等。拉伸件170的另一端与折弯件180活动连接,拉伸件 170的另一端可以与折弯件180通过铰接等方式进行活动连接,从而使得折弯件 180可以相对拉伸件170折弯,从而使得折弯件180能够完成一定角度。

33.调节组件190设于拉伸件170和折弯件180的连接处,调节组件190带动折弯件180进行折弯,以致折弯件180与拉伸件170之间形成钝角。从而电缆 200在经过第一传输轴130和固定滚轴拉直后,电缆经过拉伸件170,当电缆上折弯位置拉伸至拉伸件170与折弯处180

的连接处时,调节组件190向下运动,从而使得折弯件180与拉伸件170之间形成钝角,即将电缆200进行折弯。

34.上述拉制装置,包括台座110、框架120、第一传输轴130、传动组件、固定件150、固定滚轴160、拉伸件170、折弯件180以及调节组件190,框架120 设于台座110上,框架120具有空腔和第一通孔,第一通孔与空腔连通,第一传输轴130设于空腔内,且第一传输轴130的端部穿设于第一通孔内,传动组件与第一传输轴130固定连接,带动第一传输轴130转动,又固定件150固定于框架120上,固定件150与第一传输轴130平行设置,多个固定滚轴160平行设置与固定件150上,且固定滚轴160的中心轴线与第一传输轴130的中心轴线垂直,电缆设在相邻的固定滚轴160之间,从而电缆在敷设过程,可以固定于相邻的固定滚轴160之间,进而在电缆拖动过程中可以使得电缆水平拉直,通过固定滚轴160和第一传输轴130相配合,保证电缆在拖动过程中保持水平拉直状态,此外,拉伸件170的一端与框架120可拆卸连接,两个拉伸件170 平行设置,拉伸件170的另一端与折弯件180活动连接,调节组件190设于拉伸件170和折弯件180的连接处,调节组件190带动所述折弯件180进行折弯,以致折弯件与拉伸件170之间形成钝角,从而当拉伸电缆至预先设定的折弯位置处时,调节组件190带动折弯件180往台座110方向运行,形成折弯角度,固定滚轴160的数量为多个,从而可以同时敷设多根电缆,使得多根电缆同时被拉直和折弯,从而提高施工效率,且能够保证多根电缆的折弯角度一样,提高折弯精度。

35.在一实施例中,拉伸件170具有第二通孔,折弯件180穿设于第二通孔内,折弯件180沿着第二通孔的中心轴线方向运动。即,折弯件180能够从第二通孔内拉伸出来,折弯件180拉伸出来的长度与需要折弯的角度等有关。需要说明的是,折弯件180也可以直接与拉伸件170的末端连接。进一步地,折弯件 180能根据不同施工预制现场和电缆走向要求,实现伸缩段0~50厘米内的调节。

36.相应的,调节组件190包括驱动件191和折弯轴192,驱动件191与折弯轴 192电连接,驱动件191带动折弯轴192沿着折弯件180的折弯方向运动。换而言之,当拉伸电缆至预先设定的折弯位置处时,驱动件191带动折弯轴192运动。需要说明的是,折弯轴192可以沿着折弯件180的折弯方向运动,折弯轴 192也可以在垂直方向上向下运动。其中,驱动件191可以为液压调节件,其具有旋钮,可通过旋钮的旋转角度来确定折弯的角度。

37.进一步地,在一实施例中,折弯件180包括伸缩部和折弯部,伸缩部的一端穿设于第二通孔内,伸缩部的另一端与折弯部固定连接,从而通过伸缩部实现折弯件180的长度的变化。

38.为了使得折弯后的电缆能够保持拉直状态,在一实施例中,拉制装置还包括第二传输轴193,第二传输轴193连接折弯部,且第二传输轴193与第一传输轴130平行设置。需要说明的是,第二传输轴193与第一传输轴130错位平行设置。

39.进一步地,为了保证电缆200的折弯精准度,调节组件的数量为两个,两个调节组件呈对称分布,且两个调节组件分别位于折弯件的两侧,从而位于折弯件下方的调节组件能够起到支撑作用。

40.请继续参考图1和图2,在一实施例中,传动组件包括电机141、传动带142、传动轮143以及联轴带144。电机141设于台座110上,传动带142套设于电机 141的转轴和传动轮143上,传动轮143与任一第一传输轴130固定连接,联轴带144连接多个第一传输轴130,从

而电机141通过传动带142带动传动轮143 转动时,从而带动第一传输轴130转动,又联轴带144连接多个第一传输轴130,从而与传动轮143连接的第一传输轴转动,带动其他的所有第一传输轴130转动,实现自动化。

41.在一实施例中,为了避免拖拉时电缆与拉制装置内各金属部件直接接触,导致电缆铜套或电缆和工具本身的磨损,第一传输轴130、第二传输轴193以及固定滚轴160的外壁均设有第一垫层。进一步地,固定件150的内壁设有第二垫层。其中,第一垫层和第二垫层均所采用的材料均可以为耐磨橡胶。此外,联轴带144的内壁也设有垫层,既可在输送过程中提供电缆足够的摩擦动力,又能防止氧化镁铜套在运动中直接接触金属部件,从而对机具和铜套造成磨损。

42.需要说明的是,本实施例中的拉制装置中的框架、传输轴、固定件、拉伸件、折弯件等所采用的材料均可以为高强度、高硬度的低合金结构钢,台座的制作材料则可为普通的碳素结构钢。

43.下面以具体施工为例来进行说明:参考某大空间建筑的电气图纸,连接配电柜的氧化镁电缆的单根总敷设段,桥架内相同规格和走向的电缆共三根,电缆中间45m处设计一段长度为1.2m,向下与水平方向呈20

°

的坡度。由于桥架与顶部空间距离只有不到20cm,施工难度大,同时大空间内由于不设装饰吊顶,使得桥架内的电缆在地面仰视一览无余,故必须提高电缆敷设的观感,做到横平竖直。因此,在桥架连接前将本拉制装置先固定在楼板上,然后利用该拉制装置将成盘的电缆拉制后,再统一移入桥架中,最后固定和连接相应设备和柜体。

44.首先,先将拉制装置整体运至施工现场,做好施工准备,检查拉制装置内各部件的可操作性。接着,确定氧化镁电缆的铜套尺寸,将电缆的一端分别从三个不同电缆盘中拉出,固定在拉制装置的相邻的固定滚轴160之间,调节相邻的固定滚轴160直接之间的相互距离,使得相邻的固定滚轴160之间的距离与氧化镁电缆的直径相适配,再闭合固定件150,观察并确认氧化镁电缆的铜套四周均有橡胶层保护,同时松紧适度;并在设置坡度的电缆段用记号笔做好标记。

45.接着,启动拉制装置,观察三条电缆在第一传输轴130、传动轮143、固定滚轴160、联轴带144、传动带140及电机141的带动下,电缆的一头缓慢的移至调节组件的正下方时,关闭电机141。然后,将调节组件上的旋钮旋至20

°

刻度,折弯件为迎合电缆拉制过程中的走向,自动将拉出约40cm。同时,调节件组件中的折弯轴自动将电缆压下呈设置角度,再次启动电机141。观察电缆拉制过程中的走向和一致性,当拉制装置内的电缆拉制至标记处时,再次关闭电机141,测量并确认电缆直线段符合图纸尺寸要求。

46.最后,从拉制装置中卸下电缆,重复上述步骤将电缆的另一端也相应拉直和弯曲成20

°

的坡度。并且,观察拉制后整体电缆的观感效果,并再次比对图纸,确认无误后进行整体吊装和装配。

47.本工程中运用了本本实施例的拉制装置,与同类工程中手工拉制的氧化镁电缆作业,并采用榔头敲击以拉直或校正电缆的方式,能节约约7%的耗材,将电缆与图纸中的最大偏移量从2cm缩小至3mm,不仅解决了传统电缆敷设遇到狭小空间难以操作的问题,同时实现了多组电缆共同拉制的功能,节约施工周期80%,减少现场施工垃圾46%。本实施例能充分体现本实用新型的拉制装置适用范围广、调节灵活、效率高同时能节约劳动力等优点。

48.上述描述仅是对本实用新型较佳实施例的描述,并非对本实用新型范围的任何限定,本实用新型领域的普通技术人员根据上述揭示内容做的任何变更,均属于权利要求书的保护范围

49.以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

50.以上所述实施例仅表达了本实用新型的几种实施方式,其描述较为具体和详细,但并不能因此而理解为对实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。因此,本实用新型专利的保护范围应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1