一种内胆焊接操作台的制作方法

1.本实用新型涉及机械加工设备技术领域,具体涉及一种内胆焊接操作台。

背景技术:

2.清洗机,用于冲洗过滤液压系统在制造、装配、使用过程及维护时生成或侵入的污染物;也可以适用于对工作油液的定期维护过滤,提高清洁度,避免或减少因污染而造成的故障,从而保证液压系统设备的高性能、高可靠度和长寿命。一般清洗机的清洗工作是在密封舱室内胆内完成,而在密封舱室内胆的加工过程中,需要对板材进行弯折加工处理,将板材弯折加工处理成“[”型材料,然后将两个“[”型材料拼成“口”字型材料后,再焊接成密封舱室内胆整体,完成对密封舱室内胆的加工;但现有的内胆焊接加工工艺中,一般采用多人协作进行,即一个人手动将两个“[”型材料进行拼接固定,而另一个人进行焊接工作,整个焊接过程费时费力,且受人工拼接无法标准化控制的影响,焊接成型后的密封舱室内胆的结构往往存在一定差异,造成制备的密封舱室内胆质量参差不齐。

[0003]

为此,本实用新型提供一种结构简单,使用便捷,能够对两个“[”型材料的位置进行自动拼接锁定的内胆焊接操作台。

技术实现要素:

[0004]

本实用新型的目的在于克服现有技术的不足,提供一种内胆焊接操作台,利用桌体侧壁、限位件、挡板和联动翘板之间协作配合,对“[”型材料的限位固定,并通过控制驱动压板向下移动,让两个“[”型材料自动、平稳地由倾斜状态转为直立状态,精准完成拼接,且拼接到位时拼接线正好与焊槽重合,有效提高密封舱室内胆的焊接效率和焊接质量。

[0005]

本实用新型的目的是通过以下技术方案来实现的:

[0006]

一种内胆焊接操作台,包括桌体和辅助固定机构,所述辅助固定机构设置在桌体的侧壁上,辅助固定机构包括焊接台、承载台、驱动装置、压板和一对固定板,所述焊接台设置在承载台上方,焊接台的顶面中部设置有焊槽,所述固定板对称设置在焊接台的两侧,固定板的底部与承载台铰接,固定板的内侧侧壁底部上连接有联动翘板,所述联动翘板设置在压板的下方,所述压板位于焊接台和承载台之间,所述驱动装置设置在焊接台底部,驱动装置的驱动轴与压板连接。

[0007]

进一步地,所述固定板上设置有限位件槽,所述限位件槽远离桌体设置,限位件槽内设置有限位件,所述限位件通过第一弹性件与限位件槽内壁连接。在实际使用过程中,需要将两个“[”型材料焊接成内胆时,先将“[”型材料放置在固定板的内侧,一个“[”型材料对应一个固定板,让“[”型材料与固定板的内壁贴合,且“[”型材料底部支出部位于压板和联动翘板之间,然后推动“[”型材料沿承载台移动至与桌体侧壁抵接,控制驱动装置工作,驱动装置向下推动压板,而自上而下移动的压板先与“[”型材料的支出部抵接,并随着压板的进一步向下移动,迫使“[”型材料和固定板同步转动,让两个固定板,以及两个“[”型材料相向移动,利用固定板保证“[”型材料平稳转动,让“[”型材料由倾斜状态转为直立状态,促使

两个“[”型材料合拢形成“口”字型结构,同时“[”型材料顶部的支出部在焊接台上方抵接,且抵接线正好与焊槽重合,此时,驱动装置停止工作,锁定压板位置,进而对两个“[”型材料的位置进行锁定,然后使用者就可以快速对“[”型材料进行焊接,实现内胆焊接过程中材料的自动化快速对准固定,有效提高内胆焊接效率和焊接质量。

[0008]

进一步地,常态下,第一弹力件处于压缩状态,第一弹力件对限位件施加向上的推力,将限位件推出限位件槽。在将“[”型材料安放到固定板上时,先让“[”型材料与固定板的内壁贴合,且“[”型材料底部支出部位于压板和联动翘板之间,此时,“[”型材料覆盖并下压限位件,将限位件下压至退回限位件槽内,然后推动“[”型材料沿承载台向桌体侧壁移动,待“[”型材料移动至与桌体侧壁抵接时,此时,限位件正好脱离“[”型材料的覆盖,在第一弹力件的作用下,自动将限位件推出限位件槽,让“[”型材料处于桌体侧壁和限位件之间,配合挡板和联动翘板,实现对“[”型材料的限位固定,让“[”型材料在转动过程中不会发生晃动或移位,进而保证两个“[”型材料的稳定、精准对接,有效提高内胆焊接效率和焊接质量。

[0009]

进一步地,所述限位件远离桌体的一侧侧壁上设置有倾斜面。

[0010]

进一步地,所述承载台顶部设置有凹槽,所述联动翘板与固定板的连接端位于凹槽内。

[0011]

进一步地,所述联动翘板的底部设置有第二弹力件,联动翘板通过第二弹力件与凹槽底壁连接。在内胆焊接过程中,焊接台上两个“[”型材料顶部的支出部完成焊接工作后,两个“[”型材料受焊接影响形成内胆中间体,然后使用者可以控制驱动装置工作,退回压板,在压板的退回过程中,压板对“[”型材料底部支出部的压力消失,此时,在第二弹力件的作用下,自动向上推动联动翘板,进而让内胆中间体自动向上移动一端距离,使得内胆中间体的顶部与焊接台分开,减小内胆中间体与焊接台、承载台、以及固定板之间的接触面积,使得使用者能够更轻易、快速地将内胆中间体从辅助固定机构上取出,并让内胆中间体翻转后再次安放在内胆中辅助固定机构上,快速对内胆中间体的另一个焊接边进行焊接,有效提高内胆的焊接效率和焊接质量。

[0012]

进一步地,常态下,第二弹力件处于压缩状态,第二弹力件对联动翘板施加向上的推力。

[0013]

进一步地,所述承载台的顶部设置有止挡件,所述止挡件靠近固定板的外侧侧壁设置,止挡件用于限制固定板的转动行程。

[0014]

进一步地,所述承载台的底部设置有支脚。

[0015]

进一步地,所述固定板的顶部设置有挡板。

[0016]

进一步地,所述桌体上设置有照明单元。

[0017]

本实用新型的有益效果是:本实用新型内胆焊接操作台,利用桌体侧壁、限位件、挡板和联动翘板之间协作配合,对“[”型材料的限位固定,并通过控制驱动压板向下移动,让两个“[”型材料自动、平稳地由倾斜状态转为直立状态,精准完成拼接,且拼接到位时拼接线正好与焊槽重合,有效提高密封舱室内胆的焊接效率和焊接质量。

附图说明

[0018]

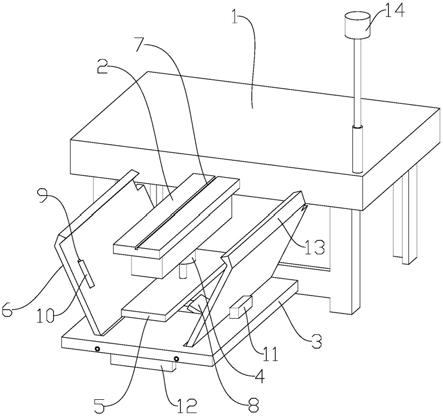

图1为本实用新型内胆焊接操作台的结构示意图;

[0019]

图2为本实用新型内胆焊接操作台的主视图;

[0020]

图3为本实用新型固定板的结构示意图;

[0021]

图中,1、桌体;2、焊接台;3、承载台;4、驱动装置;5、压板;6、固定板;7、焊槽;8、联动翘板;9、限位件槽;10、限位件;11、止挡件;12、支脚;13、挡板;14、照明单元。

具体实施方式

[0022]

下面结合附图进一步详细描述本实用新型的技术方案,但本实用新型的保护范围不局限于以下所述。

[0023]

如图1~3所示,一种内胆焊接操作台,包括桌体1和辅助固定机构,所述辅助固定机构设置在桌体1的侧壁上,辅助固定机构包括焊接台2、承载台3、驱动装置4、压板5和一对固定板6,所述焊接台2设置在承载台3上方,焊接台2的顶面中部设置有焊槽7,所述固定板6对称设置在焊接台2的两侧,固定板6的底部与承载台3铰接,固定板6的内侧侧壁底部上连接有联动翘板8,所述联动翘板8设置在压板5的下方,所述压板5位于焊接台2和承载台3之间,所述驱动装置4设置在焊接台2底部,驱动装置4的驱动轴与压板5连接。

[0024]

具体地,所述固定板6上设置有限位件槽9,所述限位件槽9远离桌体1设置,限位件槽9内设置有限位件10,所述限位件10通过第一弹性件与限位件槽9内壁连接。在实际使用过程中,需要将两个“[”型材料焊接成内胆时,先将“[”型材料放置在固定板6的内侧,一个“[”型材料对应一个固定板6,让“[”型材料与固定板6的内壁贴合,且“[”型材料底部支出部位于压板5和联动翘板8之间,然后推动“[”型材料沿承载台3移动至与桌体1侧壁抵接,控制驱动装置4工作,驱动装置4向下推动压板5,而自上而下移动的压板5先与“[”型材料的底部支出部抵接,并随着压板5的进一步向下移动,迫使“[”型材料和固定板6同步转动,让两个固定板6,以及两个“[”型材料相向移动,利用固定板6保证“[”型材料平稳转动,让“[”型材料由倾斜状态转为直立状态,促使两个“[”型材料合拢形成“口”字型结构,同时“[”型材料顶部的支出部在焊接台2上方抵接,且抵接线正好与焊槽7重合,此时,驱动装置4停止工作,锁定压板5位置,进而对两个“[”型材料的位置进行锁定,然后使用者就可以快速对“[”型材料进行焊接,实现内胆焊接过程中材料的自动化快速对准固定,有效提高内胆焊接效率和焊接质量。

[0025]

具体地,常态下,第一弹力件处于压缩状态,第一弹力件对限位件10施加向上的推力,将限位件10推出限位件槽9。在将“[”型材料安放到固定板6上时,先让“[”型材料与固定板6的内壁贴合,且“[”型材料底部支出部位于压板5和联动翘板8之间,此时,“[”型材料覆盖并下压限位件10,将限位件10下压至退回限位件槽9内,然后推动“[”型材料沿承载台3向桌体1侧壁移动,待“[”型材料移动至与桌体1侧壁抵接时,此时,限位件10正好脱离“[”型材料的覆盖,在第一弹力件的作用下,自动将限位件10推出限位件槽9,让“[”型材料处于桌体1侧壁和限位件10之间,配合挡板13和联动翘板8,实现对“[”型材料的限位固定,让“[”型材料在转动过程中不会发生晃动或移位,进而保证两个“[”型材料的稳定、精准对接,有效提高内胆焊接效率和焊接质量。

[0026]

具体地,所述限位件10远离桌体1的一侧侧壁上设置有倾斜面。

[0027]

具体地,所述承载台3顶部设置有凹槽,所述联动翘板8与固定板6的连接端位于凹槽内。

[0028]

具体地,所述联动翘板8的底部设置有第二弹力件,联动翘板8通过第二弹力件与

凹槽底壁连接。在内胆焊接过程中,焊接台上两个“[”型材料顶部的支出部完成焊接工作后,两个“[”型材料受焊接影响形成内胆中间体,然后使用者可以控制驱动装置4工作,退回压板5,在压板5的退回过程中,压板5对“[”型材料底部支出部的压力消失,此时,在第二弹力件的作用下,自动向上推动联动翘板8,进而让内胆中间体自动向上移动一端距离,使得内胆中间体的顶部与焊接台2分开,减小内胆中间体与焊接台2、承载台3、以及固定板6之间的接触面积,使得使用者能够更轻易、快速地将内胆中间体从辅助固定机构上取出,并让内胆中间体翻转后再次安放在内胆中辅助固定机构上,快速对内胆中间体的另一个焊接边进行焊接,有效提高内胆的焊接效率和焊接质量。

[0029]

具体地,常态下,第二弹力件处于压缩状态,第二弹力件对联动翘板8施加向上的推力。

[0030]

具体地,所述承载台3的顶部设置有止挡件11,所述止挡件11靠近固定板6的外侧侧壁设置,止挡件11用于限制固定板6的转动行程。

[0031]

具体地,所述承载台3的底部设置有支脚12。

[0032]

具体地,所述固定板6的顶部设置有挡板13。

[0033]

具体地,所述桌体1上设置有照明单元14。

[0034]

使用时,使用者需要将两个“[”型材料焊接成密封舱室内胆时,先将“[”型材料放置在固定板6的内侧,一个“[”型材料对应一个固定板6,让“[”型材料与固定板6的内壁贴合,且“[”型材料底部支出部位于压板5和联动翘板8之间,然后推动“[”型材料沿承载台3移动至与桌体1侧壁抵接,控制驱动装置4工作,驱动装置4向下推动压板5,而自上而下移动的压板5先与“[”型材料的底部支出部抵接,并随着压板5的进一步向下移动,迫使“[”型材料和固定板6同步转动,让两个固定板6,以及两个“[”型材料相向移动,利用固定板6保证“[”型材料平稳转动,让“[”型材料由倾斜状态转为直立状态,促使两个“[”型材料合拢形成“口”字型结构,同时“[”型材料顶部的支出部在焊接台2上方抵接,且抵接线正好与焊槽7重合,此时,驱动装置4停止工作,锁定压板5位置,进而对两个“[”型材料的位置进行锁定,然后使用者就可以快速对“[”型材料进行焊接,实现内胆焊接过程中材料的自动化快速对准固定,有效提高内胆焊接效率和焊接质量;待焊接台上两个“[”型材料顶部的支出部完成焊接工作后,两个“[”型材料受焊接影响形成内胆中间体,然后使用者可以控制驱动装置4工作,退回压板5,在压板5的退回过程中,压板5对“[”型材料底部支出部的压力消失,此时,在第二弹力件的作用下,自动向上推动联动翘板8,进而让内胆中间体自动向上移动一端距离,使得内胆中间体的顶部与焊接台2分开,减小内胆中间体与焊接台2、承载台3、以及固定板6之间的接触面积,使得使用者能够更轻易、快速地将内胆中间体从辅助固定机构上取出,并让内胆中间体翻转后再次安放在内胆中辅助固定机构上,快速对内胆中间体的另一个焊接边进行焊接,有效提高内胆的焊接效率和焊接质量。

[0035]

以上所述仅是本实用新型的优选实施方式,应当理解本实用新型并非局限于本文所披露的形式,不应看作是对其他实施例的排除,而可用于各种其他组合、修改和环境,并能够在本文所述构想范围内,通过上述教导或相关领域的技术或知识进行改动。而本领域人员所进行的改动和变化不脱离本实用新型的精神和范围,则都应在本实用新型所附权利要求的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1