一种攻丝机的钻孔机构的制作方法

1.本实用新型涉及攻丝机技术领域,更具体地说,本实用新型涉及一种攻丝机的钻孔机构。

背景技术:

2.攻丝机又叫攻牙机、螺纹攻牙机、螺纹攻丝机、自动攻牙机等,是一种在机件壳体、设备端面、螺母、法兰盘等各种具有不同规格的通孔或盲孔的零件的孔的内侧面加工出内螺纹、螺丝或叫牙扣的机械加工设备;攻丝机适用于汽车或摩托车的车身、车架、底盘、连杆、发动机、汽缸及各种机械零部件、机床工具、五金制品、金属管、齿轮、泵体、阀门、紧固件等零部件加工。

3.但现有的攻丝机在实际运用过程中仍存在一些不足之处,如现有的攻牙机在加工机件时,需要通过钻孔机在机件的指定位置预先开设通孔或盲孔,然后利用攻牙机对机件的通孔或盲孔内壁进行攻丝加工,该种分步骤进行的机件攻丝加工方式大大的降低了机件的加工效率,且机件在两种机械设备之间的转移工作会增加操作工人的劳动量,降低了机件加工的效率。

技术实现要素:

4.为了克服现有技术的上述缺陷,本实用新型的实施例提供一种攻丝机的钻孔机构,以解决现有的攻牙机在加工机件时,需要通过钻孔机在机件的指定位置预先开设通孔或盲孔,然后利用攻牙机对机件的通孔或盲孔内壁进行攻丝加工,该种分步骤进行的机件攻丝加工方式大大的降低了机件的加工效率,且机件在两种机械设备之间的转移工作会增加操作工人的劳动量,降低了机件加工效率的问题。

5.为解决上述技术问题,本实用新型提供如下技术方案:一种攻丝机的钻孔机构,包括攻丝基座,所述攻丝基座的顶部固定安装有电磁集屑器,所述电磁集屑器的顶端固定套接有与所述攻丝基座的顶端为固定连接的传动连接机座,所述传动连接机座的顶部固定安装有隔音机壳,所述隔音机壳顶面的左侧固定安装有钻孔机组,所述隔音机壳顶部的右侧固定安装有与所述钻孔机组呈左右对称设置的攻丝机组。

6.优选地,所述隔音机壳包括攻丝机壳,所述攻丝机壳的左侧固定安装有钻孔机壳,所述攻丝机壳和钻孔机壳的正面均开设有操控窗口,两个所述操控窗口的内部均活动安装有对开门板。

7.优选地,所述钻孔机组镶嵌式安装于所述钻孔机壳的顶部,所述钻孔机组的钻孔机构设置于钻孔机壳的内腔,所述攻丝机组镶嵌式安装于所述攻丝机壳的顶部,所述攻丝机组的攻丝刀组内置于所述攻丝机壳的内腔。

8.优选地,所述攻丝机壳和钻孔机壳均为硬质合金质构件,所述攻丝机壳和钻孔机壳的内壁均粘附有隔音毡,所述对开门板是由铝合金框架配合双层隔音玻璃制作而成。

9.优选地,所述传动连接机座包括承压基板,所述承压基板的中心处开设有与所述

电磁集屑器相适配的安装通孔,所述承压基板的顶面固定安装有导磁传动辊架,所述导磁传动辊架的传动辊外部传动连接有传动带。

10.优选地,所述电磁集屑器包括配电箱,所述配电箱的顶部固定安装有电磁铁,所述电磁铁通过所述安装通孔固定套装于所述承压基板的中心处。

11.优选地,所述攻丝基座包括绝缘基座,所述绝缘基座顶面的左右两侧均固定安装有与所述承压基板的底面为固定连接的支撑机架,所述配电箱固定安装于所述绝缘基座顶面的中部。

12.本实用新型的技术效果和优点:

13.上述方案中,所述钻孔机组和攻丝机组通过隔音机壳呈并排分布于传动连接机座的顶部构成一套钻孔与攻丝一体化机组,在装置工作过程中,利用承压基板顶部的导磁传动辊架配合传动带来完成机件在钻孔工位与攻丝工位之间的转移,降低了操作工人的工作量,提高了机件加工的效率,同时利用配电箱为安装通孔内部的电磁铁通电,让电磁铁产生的强磁力传导至导磁传动辊架,使其具有吸附金属碎屑的能力,从而方便了金属碎屑的回收,提高了装置的实用性;所述攻丝机壳配合钻孔机壳以及两个对开门板组合构成一个半密封机罩,钻孔机组的钻孔机构设置于钻孔机壳的内腔,攻丝机组的攻丝刀组内置于攻丝机壳的内腔,在装置工作过程中,利用攻丝机壳和钻孔机壳内壁粘附的隔音毡配合对开门板的双层隔音玻璃结构,大大的降低了机件加工过程中产生的噪声污染,提高了装置的环保性。

附图说明

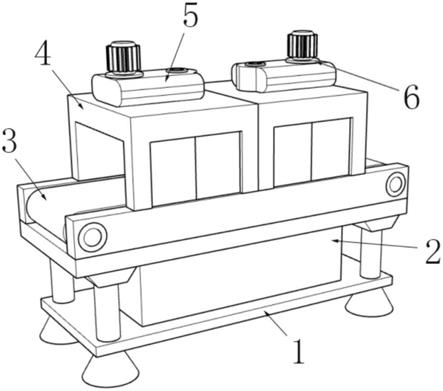

14.图1为本实用新型的整体结构示意图;

15.图2为本实用新型的整体结构分解图;

16.图3为本实用新型的隔音机壳结构示意图;

17.图4为本实用新型的传动连接机座结构示意图;

18.图5为本实用新型攻丝基座和电磁集屑器的结构示意图。

19.附图标记为:1、攻丝基座;2、电磁集屑器;3、传动连接机座;4、隔音机壳;5、钻孔机组;6、攻丝机组;11、绝缘基座;12、支撑机架;21、配电箱;22、电磁铁;31、承压基板;32、安装通孔;33、导磁传动辊架;34、传动带;41、攻丝机壳;42、钻孔机壳;43、操控窗口;44、对开门板。

具体实施方式

20.为使本实用新型要解决的技术问题、技术方案和优点更加清楚,下面将结合附图及具体实施例进行详细描述。

21.如附图1至附图5,本实用新型的实施例提供一种攻丝机的钻孔机构,包括攻丝基座1,攻丝基座1的顶部固定安装有电磁集屑器2,电磁集屑器2的顶端固定套接有与攻丝基座1的顶端为固定连接的传动连接机座3,传动连接机座3的顶部固定安装有隔音机壳4,隔音机壳4顶面的左侧固定安装有钻孔机组5,隔音机壳4顶部的右侧固定安装有与钻孔机组5呈左右对称设置的攻丝机组6。

22.如附图2和附图3,隔音机壳4包括攻丝机壳41,攻丝机壳41的左侧固定安装有钻孔

机壳42,攻丝机壳41和钻孔机壳42的正面均开设有操控窗口43,两个操控窗口43的内部均活动安装有对开门板44;钻孔机组5镶嵌式安装于钻孔机壳42的顶部,钻孔机组5的钻孔机构设置于钻孔机壳42的内腔,攻丝机组6镶嵌式安装于攻丝机壳41的顶部,攻丝机组6的攻丝刀组内置于攻丝机壳41的内腔;攻丝机壳41和钻孔机壳42均为硬质合金质构件,攻丝机壳41和钻孔机壳42的内壁均粘附有隔音毡,对开门板44是由铝合金框架配合双层隔音玻璃制作而成。

23.具体的,攻丝机壳41配合钻孔机壳42以及两个对开门板44组合构成一个半密封机罩,钻孔机组5的钻孔机构设置于钻孔机壳42的内腔,攻丝机组6的攻丝刀组内置于攻丝机壳41的内腔,在装置工作过程中,利用攻丝机壳41和钻孔机壳42内壁粘附的隔音毡配合对开门板44的双层隔音玻璃结构,大大的降低了机件加工过程中产生的噪声污染,提高了装置的环保性。

24.如附图4和附图5,传动连接机座3包括承压基板31,承压基板31的中心处开设有与电磁集屑器2相适配的安装通孔32,承压基板31的顶面固定安装有导磁传动辊架33,导磁传动辊架33的传动辊外部传动连接有传动带34;电磁集屑器2包括配电箱21,配电箱21的顶部固定安装有电磁铁22,电磁铁22通过安装通孔32固定套装于承压基板31的中心处;攻丝基座1包括绝缘基座11,绝缘基座11顶面的左右两侧均固定安装有与承压基板31的底面为固定连接的支撑机架12,配电箱21固定安装于绝缘基座11顶面的中部。

25.具体的,钻孔机组5和攻丝机组6通过隔音机壳4呈并排分布于传动连接机座3的顶部构成一套钻孔与攻丝一体化机组,在装置工作过程中,利用承压基板31顶部的导磁传动辊架33配合传动带34来完成机件在钻孔工位与攻丝工位之间的转移,降低了操作工人的工作量,提高了机件加工的效率,同时利用配电箱21为安装通孔32内部的电磁铁22通电,让电磁铁22产生的强磁力传导至导磁传动辊架33,使其具有吸附金属碎屑的能力,从而方便了金属碎屑的回收,提高了装置的实用性。

26.本实用新型的工作过程如下:

27.攻丝机壳41配合钻孔机壳42以及两个对开门板44组合构成一个半密封机罩,钻孔机组5的钻孔机构设置于钻孔机壳42的内腔,攻丝机组6的攻丝刀组内置于攻丝机壳41的内腔,在装置工作过程中,利用攻丝机壳41和钻孔机壳42内壁粘附的隔音毡配合对开门板44的双层隔音玻璃结构,大大的降低了机件加工过程中产生的噪声污染,提高了装置的环保性;

28.钻孔机组5和攻丝机组6通过隔音机壳4呈并排分布于传动连接机座3的顶部构成一套钻孔与攻丝一体化机组,在装置工作过程中,利用承压基板31顶部的导磁传动辊架33配合传动带34来完成机件在钻孔工位与攻丝工位之间的转移,降低了操作工人的工作量,提高了机件加工的效率,同时利用配电箱21为安装通孔32内部的电磁铁22通电,让电磁铁22产生的强磁力传导至导磁传动辊架33,使其具有吸附金属碎屑的能力,从而方便了金属碎屑的回收,提高了装置的实用性。

29.最后应说明的几点是:首先,在本技术的描述中,需要说明的是,除非另有规定和限定,术语“安装”、“相连”、“连接”应做广义理解,可以是机械连接或电连接,也可以是两个元件内部的连通,可以是直接相连,“上”、“下”、“左”、“右”等仅用于表示相对位置关系,当被描述对象的绝对位置改变,则相对位置关系可能发生改变;

30.其次:本实用新型公开实施例附图中,只涉及到与本公开实施例涉及到的结构,其他结构可参考通常设计,在不冲突情况下,本实用新型同一实施例及不同实施例可以相互组合;

31.最后:以上所述仅为本实用新型的优选实施例而已,并不用于限制本实用新型,凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1