一种榨油机用精炼装置的制作方法

1.本实用新型涉及榨油机精炼设备技术领域,具体为一种榨油机用精炼装置。

背景技术:

2.精炼油是指对毛油进行精制、将毛油中对食用、贮藏等有害无益的杂质去除而得到符合国家质量标准的成品油;毛油精炼的方法有以下三种:机械法、化学法和物理化学法;毛油通过精炼,油品中水份、杂质、酸价、过氧化值都达到国家规定的质量标准,且不易酸败变质,而有利贮藏,烹饪时不产生大量的油烟,保持了油脂风味。

3.中国专利cn201920623793.0公开了一种菜籽油生产用精炼装置,采用的技术方案是,包括榨油罐,榨油罐的两侧均设置有支撑架,榨油罐的内部设置有进料斜口,进料斜口的下端设置有斜口,斜口的中间设置有榨油滚轴,榨油滚轴的下端设置有拦板,拦板的内部设置有漏孔,漏孔的下端设置有过滤层,过滤层的下端设置有管道,管道的上端设置有闸门,闸门的一侧设置有传输泵,传输泵的一侧设置有精炼罐,精炼罐的下端设置有抽出式过滤层,抽出式过滤层的下端设置有出油口,出油口的一侧设置有加压泵,榨油罐的内部设置有压力器,压力器的下端设置有榨油板,榨油板的下端设置有压力板,压力板的一侧设置有护壁,压力板的另一侧设置有电动机,电动机的中间设置有齿轮,闸门的内部设置有转把,转把的下端设置有螺纹,螺纹的内部设置有螺杆,螺杆的下端设置有活塞;本技术方案中存在的问题是:直接对物料进行压榨,物料的外表皮完整,对出油造成了阻碍的同时,也难以彻底的将油榨出,出油率低;精炼罐中仅设置了一个抽出式过滤层,难以对油进行精炼,无法分离出悬浮在油脂中的机械杂质以及溶胶型杂质。

技术实现要素:

4.鉴于现有技术中所存在的问题,本实用新型公开了一种榨油机用精炼装置,采用的技术方案是,包括榨油罐、进料斜口、压力器、榨油板、压力板、第二电动机、第二齿轮、固定座、护壁、斜口、榨油滚轴、拦板、漏孔、过滤层、支撑架、管道、传输泵、精炼罐,所述榨油罐内部分别设有所述进料斜口和所述压力器,所述进料斜口用来进料,所述压力器底部连接所述压力板,为其提供动力,所述压力板上设有若干通孔,用于漏油,其底部设有若干齿牙,所述护壁分别连接所述进料斜口和所述固定座,为其提供支撑,所述固定座轴连接所述第二齿轮,所述第二齿轮和所述齿牙相啮合并连接有所述第二电动机,为其提供动力,所述斜口左右两端分别连接所述榨油罐和所述榨油滚轴,用于油料的二次压榨,所述榨油滚轴连接有第三电机,为其提供动力,其下方的所述榨油罐的内部依次设有所述拦板、所述过滤层,用来拦料、过滤油,所述拦板上设有所述漏孔,用于漏油,所述榨油罐和所述精炼罐外部均设有所述支撑架,为其提供支撑,所述榨油罐底部和所述精炼罐顶部通过所述管道相连,用来输油,所述管道上设有所述传输泵,用来为油的输送提供动力;还包括电动机、进料口、行星轮机构、转筒、转轴、横撑、下料板、锥形导料板、落料口、支撑板、支撑杆、离心漏网、离心轴、出油口、离心电机、搅拌室,所述电动机和所述搅拌室通过所述行星轮机构相连,所述

转轴套装在所述转筒内,使两者能够反向转动,所述转轴的露出端和所述转筒上均设有若干横撑,用来打碎物料,所述转轴底部连接有所述下料板,用来下料,所述下料板和所述榨油罐侧壁的所述锥形导料板位置相对应,尺寸相匹配,使物料不会有残余,所述落料口和所述进料斜口位置相对应,所述支撑板通过所述支撑杆和所述榨油罐相连,所述支撑板底部设有所述压力器,为所述榨油板提供动力,所述精炼罐内部底面设有所述离心电机,所述精炼罐侧壁设有所述出油口,用于出油,所述离心轴上下两端分别连接所述离心漏网和所述离心电机。

5.作为本实用新型的一种优选技术方案,所述进料口内部左右两侧上下错位设置导料板,所述导料板倾斜设置,可以防止搅拌时物料飞出。

6.作为本实用新型的一种优选技术方案,所述行星轮机构包括固定板、固定杆、齿轮,所述固定板上下两端分别连接所述电动机和所述榨油罐,所述固定板中部设有所述固定杆,所述固定杆轴连接所述齿轮,所述转筒和所述转轴上端分别设有内齿圈和外齿圈,所述内齿圈和所述外齿圈通过所述齿轮相啮合,使所述转轴和所述转筒能够反向转动。

7.作为本实用新型的一种优选技术方案,所述横撑上设有若干切割刀片,使物料更加容易破碎。

8.作为本实用新型的一种优选技术方案,所述下料板在水平方向上倾斜设置,使物料更容易下料。

9.作为本实用新型的一种优选技术方案,所述出油口上设有自动阀门,便于随时出油,方便操作。

10.作为本实用新型的一种优选技术方案,所述搅拌室的侧壁上设有若干凸起,增大摩擦力,使物料破碎的更加彻底。

11.本实用新型的有益效果:本实用新型通过设置搅拌室,使物料在搅拌室内被横撑首先破碎,将物料的外表皮破坏,防止其对出油造成阻碍,能够更加容易的将物料中的油尽可能的榨出,出油率高;通过设置离心电机和离心轴,使落入离心漏网中的油能够在离心力的作用下完成精炼,精炼效果更好,同时也能够分离出悬浮在油脂中的机械杂质以及溶胶型杂质。

12.进一步地,通过在搅拌室的内壁上设置若干凸起,可以增大摩擦力,使物料破碎的更加彻底。

13.进一步地,通过在横撑上设置若干切割刀片,使物料更加容易破碎。

14.进一步地,通过设置行星轮机构,使转轴和转筒反向转动,使物料的破碎效果更好。

附图说明

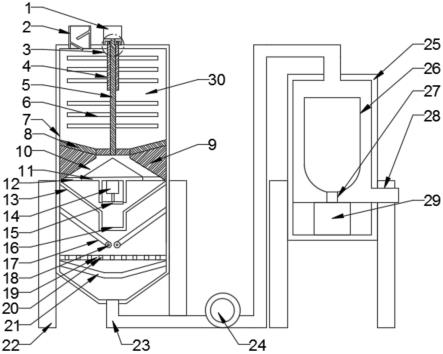

15.图1为本实用新型结构示意图;

16.图2为本实用新型行星轮机构的放大结构示意图;

17.图3为本实用新型压力板处的放大结构示意图。

18.图中:1-电动机、2-进料口、3-行星轮机构、301-固定板、302-固定杆、 303-齿轮、4-转筒、5-转轴、6-横撑、7-榨油罐、8-下料板、9-锥形导料板、10

‑ꢀ

落料口、11-支撑板、12-支撑杆、13-进料斜口、14-压力器、15-榨油板、16-压力板、1601-第二电动机、1602-第二齿

轮、1603-固定座、1604-护壁、17-斜口、18-榨油滚轴、19-拦板、20-漏孔、21-过滤层、22-支撑架、23-管道、24-传输泵、25-精炼罐、26-离心漏网、27-离心轴、28-出油口、29-离心电机、30-搅拌室。

具体实施方式

19.实施例1

20.如图1至图3所示,本实用新型公开了一种榨油机用精炼装置,采用的技术方案是,包括榨油罐7、进料斜口13、压力器14、榨油板15、压力板16、第二电动机1601、第二齿轮1602、固定座1603、护壁1604、斜口17、榨油滚轴18、拦板19、漏孔20、过滤层21、支撑架22、管道23、传输泵24、精炼罐25,所述榨油罐7内部分别设有所述进料斜口13和所述压力器14,所述进料斜口13可以进料,所述压力器14底部连接所述压力板16,为所述压力板16提供动力,所述压力板16上设有若干通孔,用于漏油,其底部设有若干齿牙,所述护壁1604分别连接所述进料斜口13和所述固定座1603,所述固定座1603轴连接所述第二齿轮1602,所述第二齿轮1602和所述齿牙相啮合并连接有所述第二电动机1601,为所述第二齿轮1602提供动力,所述斜口17左右两端分别连接所述榨油罐7和所述榨油滚轴18,所述榨油滚轴18连接有第三电机,为所述榨油滚轴18提供动力,其下方的所述榨油罐7的内部依次设有所述拦板19、所述过滤层21,分别用来拦截物料和过滤油,所述拦板19上设有所述漏孔20,用于漏油,所述榨油罐7和所述精炼罐25外部均设有所述支撑架22,用于支撑固定,所述榨油罐7底部和所述精炼罐25顶部通过所述管道23相连,所述管道23上设有所述传输泵24,还包括电动机1、进料口2、行星轮机构3、转筒4、转轴5、横撑6、下料板8、锥形导料板9、落料口 10、支撑板11、支撑杆12、离心漏网26、离心轴27、出油口28、离心电机 29、搅拌室30,所述电动机1和所述搅拌室30通过所述行星轮机构3相连,所述转轴5套装在所述转筒4内,使两者能够反向转动,所述转轴5的露出端和所述转筒4上均设有若干横撑6,用于搅拌,所述转轴5底部连接有所述下料板8,使物料更容易下料,所述下料板8和所述榨油罐7侧壁的所述锥形导料板9位置相对应,尺寸相匹配,使物料无残留,所述落料口10和所述进料斜口13位置相对应,所述支撑板11通过所述支撑杆12和所述榨油罐7相连,所述支撑板11底部设有所述压力器14,所述精炼罐25内部底面设有所述离心电机29,为离心提供动力,所述精炼罐25侧壁设有所述出油口28,用于出油,所述离心轴27上下两端分别连接所述离心漏网26和所述离心电机29。

21.作为本实用新型的一种优选技术方案,所述进料口2内部左右两侧上下错位设置导料板,所述导料板倾斜设置,可以防止物料在搅拌过程中飞溅而出。

22.作为本实用新型的一种优选技术方案,所述行星轮机构3包括固定板 301、固定杆302、齿轮303,所述固定板301上下两端分别连接所述电动机1 和所述榨油罐7,所述固定板301中部设有所述固定杆302,所述固定杆302 轴连接所述齿轮303,所述转筒4和所述转轴5上端分别设有内齿圈和外齿圈,所述内齿圈和所述外齿圈通过所述齿轮303相啮合,使所述转轴5和所述转筒4能够反向转动。

23.作为本实用新型的一种优选技术方案,所述横撑6上设有若干切割刀片,使物料能够更加容易的被破碎。

24.作为本实用新型的一种优选技术方案,所述下料板8在水平方向上倾斜设置,使物料在旋转过程中受到一个向下的力,便于出料。

25.作为本实用新型的一种优选技术方案,所述出油口28上设有自动阀门,便于随时取油。

26.作为本实用新型的一种优选技术方案,所述搅拌室30的侧壁上设有若干凸起,可以增大摩擦力,使物料能够更加彻底的破碎。

27.本实用新型的工作原理:首先打开固定板301上的电动机1,使转轴5 转动,带动行星轮机构3中的齿轮303绕固定杆302转动,进而带动转筒4和转轴5反向转动,然后将物料倒入进料口2中,在落入支撑架22固定的榨油罐7中时首先被横撑6破碎,然后通过下料板8将落至锥形导料板9上的物料扫落至落料口10中,在搅拌室30内搅拌过的物料通过支撑杆12落入进料斜口13中,并滑落至压力板16上,支撑杆12可以对支撑板11进行固定,此时启动支撑板11上的压力器14,使榨油板15下落并对压力板16上的物料进行第一次压榨,油可通过通孔下落,压榨完成后,将榨油板15复位,然后启动第二电动机1601,使固定座1603上的齿轮1602转动并带动压力板16离开护壁1604,此时物料下落至斜口17上继续滑落,并通过榨油滚轴18的二次压榨落至拦板19上,油可通过漏孔20下落至过滤层21上,经过滤落至榨油罐7 的底部和管道23中,此时启动传输泵24和离心电机29,将油抽至精炼罐25 中的离心漏网26中,通过离心轴27的带动使离心漏网26中的油进行离心精炼,精炼后的油会被甩至精炼罐25中,通过出油口28即可取出,此时油的精炼完成。

28.本实用新型涉及的电路连接为本领域技术人员采用的惯用手段,可通过有限次试验得到技术启示,属于公知常识。

29.本文中未详细说明的部件为现有技术。

30.上述虽然对本实用新型的具体实施例作了详细说明,但是本实用新型并不限于上述实施例,在本领域普通技术人员所具备的知识范围内,还可以在不脱离本实用新型宗旨的前提下做出各种变化,而不具备创造性劳动的修改或变形仍在本实用新型的保护范围以内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1