一种改进的车轮旋压模具的制作方法

1.本实用新型涉及一种改进的车轮旋压模具,属于车轮生产领域。

背景技术:

2.为了降低汽车铝合金车轮的自重及原材料的用量,即轻量化的生产,部分企业采用了旋压工艺对汽车轮辋进行旋压成形,不仅使得壁厚比常规的低压铸造成形薄,而且组织更加致密,力学性能更好,但是在生产旋压毛坯时分型面会产生飞边,不能准确的放入旋压模具待旋,需要将旋压毛坯冷却后用车床将轮辋内外两面进行粗车一刀,再将轮毂的中心孔钻通用于定位,加工完这些辅助工序后再加热后才能正常开始旋压工序,而且旋压工艺不仅对轮辋部位进行了挤压拉扯,同时也对相连的轮缘与轮辐也有一定的影响,由于旋压的时候车轮毛坯有300℃~400℃,整个铝合金材料硬度较低,经常使得安装盘与轮辋中心高度的距离发生偏差,造成旋压拉模,旋压完成后的车轮与旋压模具贴合的较牢固,顶推脱模时也会对毛坯的安装面和轮辐造成一定的拉模,对后续机加工的尺寸精度造成很大影响。

技术实现要素:

3.本实用新型目的在于提供一种改进的车轮旋压模具,通过现有的常用车轮径向检测设备进行改造后满足刚度检测的要求。

4.本实用新型的上述技术目的主要是通过以下技术方案解决的:一种改进的车轮旋压模具,包括上模、顶料器和压板,压板可安装到旋压机的顶压缸连接座的下端面上,上模的外周面上部设有一圈内凹台阶,与待旋压轮毂铸件的内壁上的一圈外凸台阶限位配合,顶料器设置在上模的中心并且间隙配合,顶料器的中心与压板的中心通孔处于同一垂直线上,上模可固定在旋压机的旋转座上,顶料器的下部可与旋压机的脱模缸连接。

5.本实用新型提供的改进的车轮旋压模具,在上模的外周面上部设置一圈内凹台阶,与待旋压轮毂铸件的内壁上的一圈外凸台阶限位配合,使待旋压轮毂铸件在顶压缸的下压力和旋压机的旋轮旋压产生的向下拉力的受力面积主要作用在这一圈外凸台阶,解决了原先的主要受力面积主要作用在待旋压轮毂铸件的轮辐背面和安装面上,从而大幅减少力学性能较弱部位的轮辐的变形,进而减少前距的变形量,为后续机加工的尺寸精度提供良好的铸件尺寸精度,同时,由于上模的外周面上部的这一圈内凹台阶,可以避开待旋压轮毂铸件内壁上因各个边模合模面的配合间隙造成的分型面飞边的造成的干涉,即使有少量的飞边也无需额外进行机加工去飞边,省掉了粗车待旋压轮毂铸件内外表面的工序,减少了辅助生产工序,提高了生产节奏流畅性,只要解决了不需要预先钻中心孔就能进行旋压的技术后,就为把铸件直接脱模不冷却就送入旋压加热炉进行加热提供了必要前提条件,以提高能源使用效率降低能源消耗。

6.作为优选,压板为圆环,圆环的中心处设有锥形的导向套,导向套可安装在顶压缸连接座的下端中心处,导向套的中心为通孔,导向套的顶端可顶压在待旋压轮毂铸件的中

心冒口或中心孔的上端外周上;圆环形的压板只压在轮缘的工艺装夹圈顶端,不接触轮辐的外表面,避免压伤轮辐外观面,尤其是非加工的外表面,并在圆环通孔的中心处的再设置一个锥形的导向套,用于压紧待旋压轮毂铸件的中心冒口或中心孔的上端面周围处,导向套的中心为通孔,既可以避开待旋压轮毂铸件的中心冒口及预钻中心孔后的遗留冒口残边,也可以作为安装在上模中心的定位杆穿过待旋压轮毂铸件的中心孔后的定位部,提高待旋压轮毂铸件的初始放置精度,旋压机的顶压缸下压后,使待旋压轮毂铸件的安装面及其它部位都紧密的贴合到旋压模具上。

7.作为优选,压板为圆饼,圆饼的中心部设有锥形凸起,圆饼的中心设有通孔并贯穿锥形凸起的中心;圆饼形的压板结构强度高安装方便,圆饼中心部的锥形凸起可以顶压在待旋压轮毂铸件的中心冒口或中心孔的上端面周围处,圆饼的下压面具有一定的空间以避开轮辐的上表面。

8.作为优选,上模的旋压部为整体式,旋压部的内部设有倒扣的凸台形的空腔,空腔与顶料器间隙配合;一款产品单独制造一副对应的旋压模具,专用性强,便于大批量产品的生产,可以更好的统计模具的使用寿命和模具质量情况,方便模具管理,便于追踪产品的质量。

9.作为优选,上模的旋压部为分体式,旋压部的上部为旋压模轮辋专用件,旋压部的下部为旋压模轮辋通用件,每种旋压模轮辋通用件可配套至少两种旋压模轮辋专用件;由于部分产品订单量较小,单独制造一副旋压模具成本分摊较大,所以将旋压模具的大量部件制作成通用件,只针对旋压部的上部制作专用件,每种通用件可配套至少两种专用件,可以大大减少模具成本,通用件一般按车轮的寸位大小来定,开发新模具时一般只需开发专用件即可,大大提高模具的开发速度,提高产品的生产交付速度。

10.作为优选,顶料器的顶端中部设有圆盘面,圆盘面为待旋压轮毂铸件的安装面的支撑部,顶料器的上端面与待旋压轮毂铸件的轮辐背面造型一致,顶料器的上端为顶料专用件;待旋压轮毂铸件的安装面为平面,且作为受力的主要支撑面,需要贴合在旋压模具的顶料器上端面中心,因此顶料器的顶端中部设有圆盘面作来支撑安装面,顶料器的上端面与待旋压轮毂铸件的轮辐的背面贴合,作为辅助的支撑面,因此顶料器上端部需要根据轮毂铸件的造型进行专用件加工。

11.作为优选,顶料器的中部设有定位杆,定位杆可穿过待旋压轮毂铸件的中心孔后与导向套或圆饼的中心通孔间隙配合,定位杆的底部设有定位台,定位台的上表面为待旋压轮毂铸件的安装面的支撑部;顶料器的中部设置定位杆,可以提高待旋压轮毂铸件放入旋压模具时的初始放置精度,且定位杆与导向套或圆饼的中心通孔间隙配合,使定位杆的垂直度保持良好,导向套或圆饼的锥形凸起也可沿着定位杆下压,减少定位偏差,造成下压后待旋压轮毂铸件的偏差,为后续机加工造成的静不平衡量创造良好的条件,为了加强定位杆自身的稳定性,将定位杆安装在定位台上,再将定位台安装到推料器的中心,使的定位杆的自身定位更加稳定牢固,同时定位台的上表面则可作为待旋压轮毂铸件的安装面的支撑面;另外设置了定位杆的旋压模具则需要对待旋压轮毂铸件预先进行钻铣中心孔,使定位杆可穿过中心孔,需要将铸造成形的待旋压轮毂铸件冷却后进行钻铣孔加工,需要对铸件脱模后进行冷却到常温,旋压前要通过旋压加热炉加热更多时间和能源达到旋压所需的400多摄氏度温度;反之,如果不安装定位杆,则可以不需要预先钻铣中心孔,就可以将刚从

铸造模具中脱模的待旋压轮毂铸件直接输送到旋压加热炉,将铸件脱模时带200多摄氏度热量带入旋压加热炉再进行加热,减少这部分的能源浪费。

12.本实用新型的附加方面和优点将在下面的描述部分中变得明显,或通过本实用新型的实践了解到。

附图说明

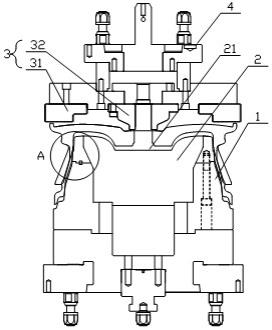

13.图1是本实用新型的一种结构示意图;

14.图2是本实用新型的另一种结构示意图;

15.图3是图1中a处的局部放大图;

16.附图中标记分述如下:上模1、内凹台阶11、旋压模轮辋专用件12、旋压模轮辋通用件13、顶料器2、圆盘面21、定位杆22、定位台23、压板3、圆环31、导向套32、圆饼33、顶压缸连接座4。

具体实施方式

17.为了能够更清楚地理解本实用新型的上述目的、特征和优点,下面结合附图和具体实施方式对本实用新型进行进一步的详细描述。需要说明的是,在不冲突的情况下,本技术的实施例及实施例中的特征可以相互组合。

18.在下面的描述中阐述了很多具体细节以便于充分理解本实用新型,但是,本实用新型还可以采用其他不同于在此描述的方式来实施,因此,本实用新型的保护范围并不受下面公开的具体实施例的限制。

19.下面参照图1至图3描述本实用新型提供的一些实施例。

20.本实用新型的一个实施例提供了一种改进的车轮旋压模具,包括上模1、顶料器2和压板3,压板3可安装到旋压机的顶压缸连接座4的下端面上,上模1的外周面上部设有一圈内凹台阶11,与待旋压轮毂铸件的内壁上的一圈外凸台阶限位配合,顶料器2设置在上模1的中心并且间隙配合,顶料器2的中心与压板3的中心通孔处于同一垂直线上,上模1可固定在旋压机的旋转座上,顶料器2的下部可与旋压机的脱模缸连接。

21.本实用新型提供的改进的车轮旋压模具,在上模1的外周面上部设置一圈内凹台阶11,与待旋压轮毂铸件的内壁上的一圈外凸台阶限位配合,使待旋压轮毂铸件在顶压缸下压力和旋压机的旋轮旋压产生的向下拉力的受力面积主要作用在这一圈外凸台阶,解决了原先的主要受力面积主要作用在待旋压轮毂铸件的轮辐背面和安装面上,从而大幅减少力学性能较弱部位的轮辐的变形,进而减少前距的变形量,为后续机加工的尺寸精度提供良好的铸件尺寸精度,同时,由于上模1的外周面上部的这一圈内凹台阶11,可以避开待旋压轮毂铸件内壁上因各个模具边模合模面的配合间隙造成的分型面飞边的造成的干涉,即使有少量的飞边也无需额外进行机加工去飞边,省掉了粗车待旋压轮毂铸件内外表面的工序,减少了辅助生产工序,提高了生产节奏流畅性,只要解决了不预先钻中心孔就能进行旋压的技术后,就为把铸件直接脱模不冷却就送入旋压加热炉进行加热提供了必要前提条件,以提高能源使用效率降低能源消耗。

22.作为优选,压板3为圆环31,圆环31的中心处设有锥形的导向套32,导向套32可安装在顶压缸连接座4的下端中心处,导向套32的中心为通孔,导向套32的顶端可顶压在待旋

压轮毂铸件的中心冒口或中心孔的上端外周上;圆环形的压板3只压在轮缘的工艺装夹圈顶端,不接触轮辐的外表面,避免压伤轮辐外观面,尤其是非加工的外表面,并在圆环31通孔的中心处的再设置一个锥形的导向套32,用于压紧待旋压轮毂铸件的中心冒口或中心孔的上端面周围处,导向套32的中心为通孔,既可以避开待旋压轮毂铸件的中心冒口及预钻中心孔后的遗留冒口残边,也可以作为安装在上模1中心的定位杆22穿过待旋压轮毂铸件的中心孔后的定位部,提高待旋压轮毂铸件的初始放置精度,旋压机的顶压缸下压后,使待旋压轮毂铸件的安装面及其它部位都紧密的贴合到旋压模具上。

23.作为优选,压板3为圆饼33,圆饼33的中心部设有锥形凸起,圆饼33的中心设有通孔并贯穿锥形凸起的中心;圆饼形的压板3结构强度高安装方便,圆饼33中心部的锥形凸起可以顶压在待旋压轮毂铸件的中心冒口或中心孔的上端面周围处,圆饼33的下压面具有一定的空间以避开轮辐的上表面。

24.作为优选,上模1的旋压部为整体式,旋压部的内部设有倒扣的凸台形的空腔,空腔与顶料器2间隙配合;一款产品单独制造一副对应的旋压模具,专用性强,便于大批量产品的生产,可以更好的统计模具的使用寿命和模具质量情况,方便模具管理,便于追踪产品的质量。

25.作为优选,上模1的旋压部为分体式,旋压部的上部为旋压模轮辋专用件12,旋压部的下部为旋压模轮辋通用件13,每种旋压模轮辋通用件13可配套至少两种旋压模轮辋专用件12;由于部分产品订单量较小,单独制造一副旋压模具成本分摊较大,所以将旋压模具的大量部件制作成通用件,只针对旋压部的上部制作专用件,每种通用件可配套至少两种专用件,可以大大减少模具成本,通用件一般按车轮的寸位大小来定,开发新模具时一般只需开发专用件即可,大大提高模具的开发速度,提高产品的生产交付速度。

26.作为优选,顶料器2的顶端中部设有圆盘面21,圆盘面21为待旋压轮毂铸件的安装面的支撑部,顶料器2的上端面与待旋压轮毂铸件的轮辐背面造型一致,顶料器2的上端为顶料专用件;待旋压轮毂铸件的安装面为平面,且作为受力的主要支撑面,需要贴合在旋压模具的顶料器2上端面中心,因此顶料器2的顶端中部设有圆盘面21作来支撑安装面,顶料器2的上端面与待旋压轮毂铸件的轮辐的背面贴合,作为辅助的支撑面,因此顶料器2上端部需要根据轮毂铸件的造型进行专用件加工。

27.作为优选,顶料器2的中部设有定位杆22,定位杆22可穿过待旋压轮毂铸件的中心孔后与导向套32或圆饼33的中心通孔间隙配合,定位杆22的底部设有定位台23,定位台23的上表面为待旋压轮毂铸件的安装面的支撑部;顶料器2的中部设置定位杆22,可以提高待旋压轮毂铸件放入旋压模具时的初始放置精度,且定位杆22与导向套32或圆饼33的中心通孔间隙配合,使定位杆22的垂直度保持良好,导向套32或圆饼33的锥形凸起也可沿着定位杆22下压,减少定位偏差,造成下压后待旋压轮毂铸件的偏差,为后续机加工造成的静不平衡量创造良好的条件,为了加强定位杆22自身的稳定性,将定位杆22安装在定位台23上,再将定位台23安装到推料器的中心,使的定位杆22的自身定位更加稳定牢固,同时定位台23的上表面则可作为待旋压轮毂铸件的安装面的支撑面;另外设置了定位杆22的旋压模具则需要对待旋压轮毂铸件预先进行钻铣中心孔,使定位杆22可穿过中心孔,需要将铸造成形的待旋压轮毂铸件冷却后进行钻铣孔加工,需要对铸件脱模后进行冷却到常温,旋压前要通过旋压加热炉加热更多时间和能源达到旋压所需的400多摄氏度温度;反之,如果不安装

定位杆22,则可以不预先钻铣中心孔,就可以将刚从铸造模具中脱模的待旋压轮毂铸件直接输送到旋压加热炉,将铸件脱模时带200多摄氏度热量带入旋压加热炉再进行加热,减少这部分的能源浪费。

28.以上仅为本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。凡在本实用新型的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1