一种圆珠自动上料装置的制作方法

1.本实用新型涉及圆珠组装设备技术领域,具体为一种圆珠自动上料装置。

背景技术:

2.圆珠,例如钢珠,主要采用拉丝、切割、抛圆等工艺精制而成,广泛应用于金属铸件、浇铸件、铝型材、汽车零部件、泵阀等领域。图1为一种常用的汽车零部件结构:防抱死系统(abs)阀块零件,在该零部件加工过程中,需要向阀块本体1的安装孔2内填装圆珠3,目前常用的圆珠安装方式为人工组装,人工组装过程中手动将圆珠放置于安装孔内,再使用锤头击打圆珠,使圆珠嵌合于安装孔中,这种方式费时费力,严重影响了生产效率,而且击打过程中存在用力不易控制、用力不均匀等问题,用力过小易导致安装不牢固,用力过大易导致安装孔或圆珠损坏,降低了产品质量。

技术实现要素:

3.针对现有技术中存在的人工安装圆珠的方式费时费力,影响生产效率,易导致安装不牢固或损坏,降低了产品质量的问题,本实用新型提供了一种圆珠自动上料装置,其可实现圆珠自动组装,可确保安装牢固,同时可防止圆珠或零件安装孔损坏,从而可提高加工效率和产品质量。

4.为实现上述目的,本实用新型采用如下技术方案:

5.一种圆珠自动上料装置,该上料装置用于将圆珠安装于待组装的零件中,所述零件上开有安装孔,其特征在于,所述上料装置包括料仓、零件固定组件、圆珠安装组件,所述料仓用于盛放圆珠,所述零件固定组件包括用于放置所述零件的安装座,所述圆珠安装组件包括压杆、导向组件,所述导向组件内设置有连通的第一通孔、第二通孔,所述压杆滑动安装于所述第一通孔内,所述料仓通过管道与所述第二通孔的进口端连通,所述第二通孔的出口端与所述第一通孔连通,所述压杆的压头、所述第一通孔的出口端均与所述安装座上的所述零件的安装孔对应,所述压杆用于推动沿所述第二通孔掉落的所述圆珠。

6.其进一步特征在于,

7.其还包括底座、第一支架、第二支架,所述圆珠安装组件通过所述第一支架安装于所述底座的一侧,所述零件固定组件安装于所述底座并与所述第一支架相邻布置,所述料仓安装于所述第二支架;

8.所述管道包括抖料管、连接管、驱动抖料管移动的第一驱动装置,所述抖料管的一端贯穿所述料仓,另一端与所述连接管的一端连通,所述连接管的另一端与所述导向组件的进口端连通,所述抖料管为直管,所述连接管为弹簧软管,所述第一驱动装置驱动所述抖料管上下移动;

9.所述第一驱动装置为第一气缸;

10.所述料仓的侧端面与所述第一支架的上部固定,所述第一气缸的气缸本体固定于所述第一支架的中部,所述第一气缸的活塞杆通过第一辅助板与所述抖料管连接,所述第

一气缸的活塞杆与所述第一辅助板的底端一侧固定,所述抖料管的另一端贯穿所述第一辅助板并与所述第一辅助板固定,所述料仓的底端开有第四通孔,所述抖料管的一端贯穿所述第四通孔,且所述抖料管与所述第四通孔间隙配合;

11.所述零件固定组件还包括支撑座、压力传感器、光电传感器,所述安装座通过固定板安装于所述支撑座的顶端,所述压力传感器安装于所述固定板与所述支撑座之间,所述零件固定组件还包括两个对应分布的传感器支架,两个所述传感器支架分别固定于所述支撑座的两侧,所述光电传感器安装于所述传感器支架的顶端;

12.所述固定板的顶端设置有至少两个第一定位柱,所述安装座的底端开有至少两个第一定位孔,所述第一定位柱与所述第一定位孔对应安装;便于将安装座安装于固定板;

13.所述安装座的顶端中部开有安装槽,所述安装槽用于放置所述零件;本实施例中安装槽的形状与所述零件的形状匹配,零件的长度大于安装槽的槽深,以便于零件的一端能够凸出于安装槽,从而便于后续圆珠的安装。

14.所述安装座的侧端中部开有贯穿所述安装座两侧端的第五通孔,所述第五通孔的两端分别与两侧的所述光电传感器对应;

15.所述圆珠安装组件包括第二驱动装置,所述第二驱动装置为第二气缸,所述第二气缸的气缸本体固定于所述第二支架的上部,所述第二气缸的活塞杆上固定有第二辅助板,所述第二辅助板的底端与所述压杆的非压头端固定;

16.所述导向组件为t型,所述导向组件的顶端与所述第二辅助板的底端固定,所述第一通孔纵向分布于所述导向组件的中部且贯穿所述导向组件的顶端、底端,所述第二通孔位于所述导向组件的下部且与所述第一通孔呈一定角度倾斜布置,所述第一通孔与所述第二通孔之间的夹角为锐角,所述第二通孔的出口端设置有柱销,所述柱销、第二通孔分布于所述第一通孔的两侧,且所述柱销的一端与所述第二通孔的出口端对应,另一端通过弹簧固定于所述导向组件内;

17.所述导向组件的一侧设置有止动组件,所述止动组件用于防止所述零件在所述安装槽内转动;所述止动组件包括第三驱动装置,所述第三驱动装置为微型气缸,所述微型气缸的气缸本体固定于所述第二支架,所述微型气缸的活塞杆上固定有顶针,所述安装座与所述第二支架对应的一侧端开有第四通孔,所述顶针穿过所述第四通孔与所述安装槽内的所述零件的侧壁对应。

18.采用本实用新型上述结构可以达到如下有益效果:将零件放置于零件固定组件中的安装座内,将待组装的若干圆珠放置于料仓内,料仓内的圆珠依次沿管道、导向组件的第二通孔输送至第一通孔内,圆珠安装组件中的压杆沿第一通孔下压推动圆珠,圆珠在压杆的推力作用下嵌合在零件的安装孔内,从而实现了圆珠的自动组装。本技术上料装置无需人工施力,组装操作简单快捷,提高了加工效率,并且压杆推动力的大小可以有效控制,防止了用力不均匀的问题出现,从而防止了圆珠或零件安装孔损坏,同时确保了安装牢固和产品质量。

附图说明

19.图1为待组装的零件与圆珠的立体结构示意图;

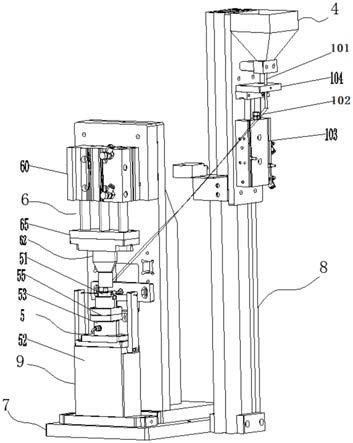

20.图2为本实用新型的立体结构示意图;

21.图3为本实用新型安装座、固定座、支撑座及止动组件的立体结构示意图图;

22.图4为本实用新型安装座、固定座的爆炸图;

23.图5为本实用新型导向组件剖视的主视结构示意图。

具体实施方式

24.见图1、图2,一种圆珠自动上料装置,该上料装置用于将圆珠安装于待组装的零件1中,零件1上开有安装孔2,上料装置包括料仓4、零件固定组件5、圆珠安装组件6、底座7、第一支架8、第二支架9,料仓4用于盛放圆珠3,圆珠安装组件6通过第一支架8安装于底座7的一侧,零件固定组件5安装于底座7并与第一支架8相邻布置,料仓4安装于第二支架9。

25.圆珠安装组件6包括压杆61、导向组件62(见图5)、第二驱动装置60,导向组件62内设置有连通的第一通孔63、第二通孔64,压杆61滑动安装于第一通孔63内,料仓4通过管道与第二通孔64的进口端连通,第二通孔64的出口端与第一通孔63连通,压杆61的压头、第一通孔63的出口端均与安装座51上的零件1的安装孔2对应,第二驱动装置60驱动压杆61推动圆珠3沿第二通孔64掉落。本实施例中第二驱动装置为第二气缸,第二气缸的气缸本体固定于第二支架9的上部,第二气缸的活塞杆上固定有第二辅助板65,第二辅助板65的底端与压杆61的非压头端固定。

26.管道包括抖料管101、连接管102、驱动抖料管101移动的第一驱动装置,本实施例中,第一驱动装置为第一气缸103;抖料管101的一端贯穿料仓4,另一端与连接管102的一端连通,连接管102的另一端与导向组件62的进口端连通,抖料管101为直管,连接管102为弹簧软管,第一气缸103驱动抖料管101上下移动,抖料管101在料仓4中移动时,搅动料仓4中的圆珠,防止圆珠堵塞于抖料管101的进口端。

27.料仓4的侧端面与第一支架8的上部固定,第一气缸103的气缸本体固定于第一支架8的中部,第一气缸103的活塞杆通过第一辅助板104与抖料管101连接,第一气缸103的活塞杆与第一辅助板104的底端一侧固定,抖料管101的另一端贯穿第一辅助板104并与第一辅助板104固定,料仓4的底端开有第四通孔,抖料管101的一端贯穿第四通孔,且抖料管101与第四通孔间隙配合。

28.见图3、图4,零件固定组件5包括用于放置零件的安装座51、支撑座52、压力传感器53、光电传感器54,安装座51通过固定板55安装于支撑座52的顶端,压力传感器53安装于固定板55与支撑座52之间,零件固定组件5还包括两个对应分布的传感器支架56,两个传感器支架56分别固定于支撑座52的两侧,光电传感器54安装于传感器支架56的顶端。本实施例中固定板55的顶端设置两个第一定位柱57,安装座51上开有两个第一定位孔58,第一定位柱57与第一定位孔58对应安装,以便于将安装座51安装于固定板55,当待组装的零件的型号发生变化时,便于对安装座51进行更换;安装座51的顶端中部开有安装槽59,安装槽59用于放置零件1;本实施例中安装槽59的形状与零件1的形状匹配,零件1的长度大于安装槽59的槽深,以便于零件的一端能够凸出于安装槽59,从而便于后续圆珠的安装,本实施例中,对零件1进行圆珠组装,第二气缸驱动导向组件62下压时,零件1的一端凸出于安装槽59并延伸至第一通孔内。安装座51的侧端中部开有贯穿安装座51两侧端的第五通孔540,第五通孔的两端分别与两侧的光电传感器54对应,当将零件放置于安装槽59内时,零件的底端阻挡于第五通孔中部,使得光电传感器54触发。

29.导向组件62为t型,导向组件62的顶端与第二辅助板65的底端固定,第一通孔63纵向分布于导向组件62的中部且贯穿导向组件62的顶端、底端,第二通孔64位于导向组件62的下部且与第一通孔63呈一定角度倾斜布置,第一通孔63与第二通孔64之间的夹角为锐角,第二通孔64的出口端设置有柱销66,柱销66、第二通孔64分布于第一通孔63的两侧,且柱销66的一端与第二通孔64的出口端对应,另一端通过弹簧67固定于导向组件62内。

30.导向组件62的一侧设置有止动组件68,止动组件68用于防止零件1在安装槽59内产生位移;止动组件68包括第三驱动装置,第三驱动装置为微型气缸681,微型气缸681的气缸本体固定于第二支架9,微型气缸681的活塞杆上固定有顶针682,安装座51与第二支架9对应的一侧端开有第四通孔510,顶针682穿过第四通孔510与安装槽59内的零件的侧壁对应。

31.本技术中,圆珠上料装置还包括控制器,第一气缸、第二气缸、微型气缸、光电传感器、压力传感器均与控制器电连接。

32.将上述装置应用于钢珠与零件的组装,本实施例中零件为防抱死系统(abs)阀块零件,钢珠直径为1mm~3mm,具体组装步骤包括:s1,将阀块本体放置于安装槽59中;

33.s2、光电传感器54触发,发送信号给控制器,控制器控制第一气缸、第二气缸、微型气缸启动,第一气缸驱动抖料管上下移动,搅动料仓内的圆珠,以便于圆珠进入抖料管,并依次沿抖料管、软管、第二通孔输送至第一通孔处,此时,由于柱塞阻挡于第二通孔的出口端,防止了圆珠持续掉落;

34.s3、第二气缸驱动压杆沿第一通孔向下移动,推动圆珠,圆珠挤压柱塞,使柱塞挤压弹簧,弹簧压缩,圆珠在压杆的推动作用下掉落至阀块零件的安装孔内;阀块零件的一端凸出于安装槽并延伸至第二通孔内,确保了圆珠能够准确掉落至零件的安装孔内。

35.将阀块本体放置于安装槽中后,微型气缸驱动顶针向零件方向移动,使顶针抵压于零件的侧端面,防止了圆珠安装组件在安装圆珠时零件移动或转动,进一步确保了圆珠能够准确安装,防止了安装孔或圆珠损坏,提高了产品质量。

36.以上的仅是本技术的优选实施方式,本实用新型不限于以上实施例。可以理解,本领域技术人员在不脱离实用新型的精神和构思的前提下直接导出或联想到的其他改进和变化,均应认为包含在实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1