一种耳机尾套组装设备的制作方法

:

1.本实用新型涉及自动化生产领域,特指一种耳机尾套组装设备。

背景技术:

2.耳机尾套一般安装在蓝牙耳机的尾部,在安装前需要将防尘网和咪套依次组装到尾套内,由于尾套和防尘网及咪套很小,传统的手工组装不仅难以操作,效率低,且组装后装配精度低,难以确保装配方向准确,导致次品率高,影响耳机生产。

3.有鉴于此,本发明人提出以下技术方案。

技术实现要素:

4.本实用新型的目的在于克服现有技术的不足,提供一种耳机尾套组装设备。

5.为了解决上述技术问题,本实用新型采用了下述技术方案:该耳机尾套组装设备,包括:机架、设置于所述机架两侧的上料机构和下料机构、设置于所述上料机构与所述下料机构之间并用于传递尾套的搬运机构、安装于所述机架一端并用于抓取防尘网安装到所述尾套内的第一装配机构、设置于所述搬运机构旁侧并用于自动送出所述防尘网以供所述第一装配机构抓取的第一送料机构、安装于所述机架另一端并用于抓取咪套安装到所述尾套内的第二装配机构及设置于所述搬运机构旁侧并用于排列送出所述咪套以供所述第二装配机构抓取的第二送料机构。

6.进一步而言,上述技术方案中,所述第一装配机构包括有安装于所述机架一端并横跨所述搬运机构一端的第一x轴移动模组、安装于所述第一x轴移动模组上的第一调整模组、设置于所述第一调整模组旁侧并用于向下拍照检测定位的第一向下ccd视觉对位系统及安装于所述第一调整模组下端并用于抓取所述防尘网的第一取料爪,所述第一x轴移动模组驱动所述第一调整模组和所述第一向下 ccd视觉对位系统同步水平移动。

7.进一步而言,上述技术方案中,所述第一调整模组包括有用于驱动所述第一取料爪上下移动的第一z轴移动模组及用于驱动所述第一取料爪旋转的第一z轴转动模组,所述第一取料爪为负压吸爪。

8.进一步而言,上述技术方案中,所述第一x轴移动模组上还安装有相对所述第一调整模组和所述第一向下ccd视觉对位系统独立移动的第二调整模组和第二向下ccd视觉对位系统,所述第二调整模组上安装有用于抓取所述防尘网的第二取料爪,所述搬运机构旁侧设置有用于向所述第二取料爪提供所述防尘网的第三送料机构;所述第二调整模组与所述第一调整机构结构相同,所述第三送料机构与所述第一送料机构结构相同并分别位于所述搬运机构两侧。

9.进一步而言,上述技术方案中,所述第一送料机构和所述第三送料机构均为送料飞达,且所述第一送料机构与所述第三送料机构旁侧分别设置有用于检测所述第一取料爪和所述第二取料爪上所述防尘网位置的第一向上ccd视觉对位系统和第二向上ccd视觉对位系统。

10.进一步而言,上述技术方案中,所述第二装配机构包括有安装于所述机架一端并横跨所述搬运机构一端的第二x轴移动模组、安装于所述第二x轴移动模组上的第一y轴移动模组、安装于所述第一y轴移动模组上的第三调整模组、设置于所述第三调整模组旁侧的第三向下ccd视觉对位系统及安装于所述第三调整模组上并用于抓取所述咪套的第三取料爪。

11.进一步而言,上述技术方案中,所述第三调整模组包括有用于驱动所述第三取料爪上下移动的第二z轴移动模组及用于驱动所述第三取料爪旋转的第二z轴转动模组,所述第三取料爪包括有安装于所述第三调整模组下端的支撑座、安装于所述支撑座上并用于定位抓取所述咪套的吸爪座、安装于所述支撑座上并用于将所述咪套从所述吸爪座上推落的推块及用于驱动所述推块移动的第一气缸。

12.进一步而言,上述技术方案中,所述吸爪座上成型有用于插入所述咪套内的第一定位凸部和第二定位凸部,所述第一定位凸部和所述第二定位凸部旁侧设置有用于吸附所述咪套的第一负压吸孔和第二负压吸孔,所述推块从所述第一定位凸部与所述第二定位凸部之间穿过。

13.进一步而言,上述技术方案中,所述第二x轴移动模组上还安装有相对所述第一y轴移动模组独立移动的第二y轴移动模组,该第二y轴移动模组上安装有与所述第三调整模组结构相同的第四调整模组及与所述第三向下ccd视觉对位系统结构相同的第四向下ccd视觉对位系统,所述第四调整模组上安装有与所述第三取料爪结构相同的第四取料爪;所述搬运机构旁侧设置有用于向所述第四取料爪提供所述咪套的第四送料机构,所述第四送料机构与所述第二送料机构均为柔性振动盘并分别位于所述搬运机构两侧。

14.进一步而言,上述技术方案中,所述搬运机构包括有安装于所述机架上的第三y轴移动模组及安装于所述第三y轴移动模组上并用于定位所述尾套的第一定位模组,所述搬运机构与所述下料机构之间设置有用于转运所述尾套的接驳模组,该接驳模组包括有设置于所述第三y轴移动模组端部的第三x轴移动模组及安装于所述第三x轴移动模组上并用于搬运所述尾套的第三定位模组。

15.采用上述技术方案后,本实用新型与现有技术相比较具有如下有益效果:本实用新型中通过采用上料机构和下料机构实现对尾套的自动连续上下料,由搬运机构接过尾套依次移动到第一装配机构和第二装配机构,经第一装配机构和第二装配机构分别将第一送料机构和第二送料机构送出的防尘网和咪套依次安装到搬运机构上的尾套内,完成防尘网和咪套的自动组装,装配效率高,节省劳动力,节约成本。

附图说明:

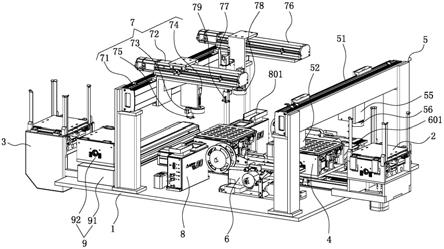

16.图1是本实用新型的立体图;

17.图2是本实用新型中内部结构的立体图;

18.图3是本实用新型中内部结构的俯视图;

19.图4是本实用新型中内部结构的主视图;

20.图5是本实用新型组装后的成品的分解示意图;

21.图6是本实用新型中第一取料爪的立体图;

22.图7是本实用新型中第三取料爪的立体图;

23.图8是图6中a处的局部放大图;

24.图9是本实用新型中第三取料爪的分解图;

25.图10是图9中c处的局部放大图;

26.图11是本实用新型中第一定位模组承载尾套的示意图;

27.图12是图7中b处的局部放大图;

28.图13是本实用新型中第一支撑座的结构示意图;

29.图14是图13中d处的局部放大图;

30.图15是本实用新型中第一传送模组的结构示意图;

31.图16是本实用新型中第一传送模组在另一种实施状态下的结构示意图;

32.图17是图16中e处的局部放大图;

33.图18是本实用新型中上料机构的立体图;

34.图19是本实用新型中上料机构的主视图;

35.图20是本实用新型中上料机构的分解图;

36.图21是图20中f处的局部放大图。

具体实施方式:

37.下面结合具体实施例和附图对本实用新型进一步说明。

38.见图1至图21所示,为一种耳机尾套组装设备,其包括:机架1、设置于所述机架1两侧的上料机构2和下料机构3、设置于所述上料机构2与所述下料机构3之间并用于传递尾套101的搬运机构4、安装于所述机架1一端并用于抓取防尘网102安装到所述尾套101内的第一装配机构5、设置于所述搬运机构4 旁侧并用于自动送出所述防尘网102以供所述第一装配机构5抓取的第一送料机构6、安装于所述机架1另一端并用于抓取咪套103安装到所述尾套101内的第二装配机构7及设置于所述搬运机构4旁侧并用于排列送出所述咪套103以供所述第二装配机构7抓取的第二送料机构8。通过采用上料机构2和下料机构3实现对尾套101的自动连续上下料,由搬运机构4接过尾套101依次移动到第一装配机构5和第二装配机构7,经第一装配机构5和第二装配机构7分别将第一送料机构6和第二送料机构8送出的防尘网102和咪套103依次安装到搬运机构4 上的尾套101内,完成防尘网102和咪套103的自动组装,装配效率高,节省劳动力,节约成本。

39.所述第一装配机构5包括有安装于所述机架1一端并横跨所述搬运机构4一端的第一x轴移动模组51、安装于所述第一x轴移动模组51上的第一调整模组 52、设置于所述第一调整模组52旁侧并用于向下拍照检测定位的第一向下ccd 视觉对位系统53及安装于所述第一调整模组52下端并用于抓取所述防尘网102 的第一取料爪54,所述第一x轴移动模组51驱动所述第一调整模组52和所述第一向下ccd视觉对位系统53同步水平移动。

40.所述第一调整模组52包括有用于驱动所述第一取料爪54上下移动的第一z 轴移动模组521及用于驱动所述第一取料爪54旋转的第一z轴转动模组522,所述第一取料爪54为负压吸爪。

41.所述第一x轴移动模组51上还安装有相对所述第一调整模组52和所述第一向下ccd视觉对位系统53独立移动的第二调整模组55和第二向下ccd视觉对位系统56,所述第二调整模组55上安装有用于抓取所述防尘网102的第二取料爪 57,所述搬运机构4旁侧设置

有用于向所述第二取料爪57提供所述防尘网102 的第三送料机构601;所述第二调整模组55与所述第一调整模组52结构相同,所述第三送料机构601与所述第一送料机构6结构相同并分别位于所述搬运机构 4两侧。

42.所述第一送料机构6和所述第三送料机构601均为送料飞达,且所述第一送料机构6与所述第三送料机构601旁侧分别设置有用于检测所述第一取料爪54 和所述第二取料爪57上所述防尘网102位置的第一向上ccd视觉对位系统和第二向上ccd视觉对位系统。

43.所述第二装配机构7包括有安装于所述机架1一端并横跨所述搬运机构4一端的第二x轴移动模组71、安装于所述第二x轴移动模组71上的第一y轴移动模组72、安装于所述第一y轴移动模组72上的第三调整模组73、设置于所述第三调整模组73旁侧的第三向下ccd视觉对位系统74及安装于所述第三调整模组 73上并用于抓取所述咪套103的第三取料爪75。

44.所述第三调整模组73包括有用于驱动所述第三取料爪75上下移动的第二z 轴移动模组731及用于驱动所述第三取料爪75旋转的第二z轴转动模组732,所述第三取料爪75包括有安装于所述第三调整模组73下端的支撑座751、安装于所述支撑座751上并用于定位抓取所述咪套103的吸爪座752、安装于所述支撑座751上并用于将所述咪套103从所述吸爪座752上推落的推块753及用于驱动所述推块753移动的第三气缸754。所述第三气缸754与推块753之间通过连接块755连接,该连接块755贯穿所述支撑座751。

45.所述吸爪座752上成型有用于插入所述咪套103内的第一定位凸部7521和第二定位凸部7522,所述第一定位凸部7521和所述第二定位凸部7522旁侧设置有用于吸附所述咪套103的第一负压吸孔7523和第二负压吸孔7524,所述推块753从所述第一定位凸部7521与所述第二定位凸部7522之间穿过。

46.所述第二x轴移动模组71上还安装有相对所述第一y轴移动模组72独立移动的第二y轴移动模组76,该第二y轴移动模组76上安装有与所述第三调整模组73结构相同的第四调整模组77及与所述第三向下ccd视觉对位系统74结构相同的第四向下ccd视觉对位系统78,所述第四调整模组77上安装有与所述第三取料爪75结构相同的第四取料爪79;所述搬运机构4旁侧设置有用于向所述第四取料爪79提供所述咪套103的第四送料机构801,所述第四送料机构801 与所述第二送料机构8均为柔性振动盘并分别位于所述搬运机构4两侧。所述第二送料机构8与所述第四送料机构801旁侧分别设置有用于检测所述第三取料爪 75和所述第四取料爪79上所述咪套103位置的第三向上ccd视觉对位系统和第四向上ccd视觉对位系统。

47.所述搬运机构4包括有安装于所述机架1上的第三y轴移动模组41及安装于所述第三y轴移动模组41上并用于定位所述尾套101的第一定位模组40,所述搬运机构4与所述下料机构3之间设置有用于转运所述尾套101的接驳模组9,该接驳模组9包括有设置于所述第三y轴移动模组41端部的第三x轴移动模组 91及安装于所述第三x轴移动模组91上并用于搬运所述尾套101的第三定位模组92。该第三定位模组92与所述第一定位模组40结构相同。

48.所述第一定位模组40包括有安装于所述第三y轴移动模组41上的第一支撑座42、安装于所述第一支撑座42上并用于传递承载板22的第一传送模组44、安装于所述承载板22上并用于定位所述尾套101的载具28及安装于所述第一支撑座42上并用于对所述承载板22限位的第一限位装置46。采用传送模组4将承载板22移动到第一支撑座42和送出第一支撑座42,由第一限位装置46将承载板22准确定位在第一支撑座42上,通过第三y轴移动模组41

驱动第一支撑座42移动,能够避免传递过程中出现打滑,使尾套101准确移动到装配工位处,提高装配精度。

49.所述第三y轴移动模组41上还安装有独立移动的第二定位模组43,该第二定位模组43与所述第一定位模组40结构相同,所述第一定位模组40与所述第二定位模组43分别用于匹配所述第一装配机构6与所述第二装配机构7,实现对所述防尘网102和咪套103的安装。

50.所述第一支撑座42的上端至少设置有四块与所述第一传送模组44匹配定位所述承载板22的第一限位块421,该第一限位块421下方设置有用于对所述承载板22定位的第一定位装置422。在第一传送模组44将承载板22移动到第一支撑座42上后,由第一定位装置422向上将承载板22顶起,夹在第一限位块 421与第一定位装置422之间。

51.所述第一定位装置422包括有第一气缸4221及由该第一气缸4221驱动卡入所述承载板22底部的第一顶升定位块4222,所述承载板22边缘成型有与所述第一顶升定位块4222匹配的第一定位槽221,该第一定位槽221上端安装有与所述第一顶升定位块4222抵压的挡块222。所述挡块222上端成型有第一定位槽221,所述第一限位块421底部成型有用于与所述第一定位槽221对应的第一定位凸块4211。通过四个第一顶升定位块4222插入到四个第一定位槽221内对承载板22进行四点定位,并在第一气缸4221推动第一顶升定位块4222抵压到挡块222上将承载板22顶起后,第一定位槽221卡入到第一定位凸块4211上,对承载板22的位置进一步定位,以保证承载板22在第一支撑座42上的位置正确。

52.所述第一传送模组44包括有安装于所述第一支撑座42两侧并用于传递所述承载板22的第三皮带轮组441和第四皮带轮组442、连接所述第三皮带轮组441 和所述第四皮带轮组442的第二同步轴443、安装于所述第一支撑座42上并用于驱动所述第二同步轴443带动所述第三皮带轮组441和所述第四皮带轮组442 工作的第五驱动装置444及连接所述第五驱动装置444与所述第二同步轴443的第二传动组件445。

53.所述第三皮带轮组441和述第四皮带轮组442与所述第一皮带轮组241结构相同。

54.所述第五驱动装置444为第三电机并安装于所述第三皮带轮组441与所述第四皮带轮组442之间,所述第二传动组件445与所述第一传动组件245结构相同。

55.所述第一限位装置46和所述第二限位装置49均与所述第三限位装置27结构相同,所述第一限位装置46旁侧设置有用于检测所述承载板22位置的检测装置7。

56.搬运机构4工作时,首先由第三y轴移动模组41驱动第一定位模组40向上料机构2靠拢并对接,再由上料机构2将承载板22和载具28及尾套101传递给第一定位模组40,使第一定位模组40上承放有承载板22和载具28及尾套101,具体来说:第一支撑座42由第三y轴移动模组41驱动移动到与上料机构2对接,然后第一传送模组44将承载板22从上料机构2转移到第一支撑座42上;进一步,由定位装置6上升对承载板22进行限位,并由检测装置7对承载板22的位置检测,使尾套101准确停在第一支撑座42上;进一步,由四个第一定位装置 422卡入承载板22四个角上的第一定位槽221内,将承载板22顶起夹在第一限位块421之间,以将承载板22完全定位好;最后,由第三y轴移动模组41驱动第一定位模组40带动尾套101移动到第一装配机构6下方进行防尘网102安装,以此保证尾套101运送过程中位置不发生位移,提升尾套101加工精度。待第一定位模组40带动尾套101在第一装配机构5处完成防尘网102的组装后,由第三y轴移动模组41驱动第二定位模组43与第一定位模组40对接,将完

成防尘网102组装后的尾套101和载具28及承载板22从第一定位模组40转移到第二定位模组43上,再由第三y轴移动模组41驱动第二定位模组43独立移动到第二装配机构7下方同步进行咪套103安装,与此同时第三y轴移动模组41驱动第一定位模组40与上料机构2对接,将下一组尾套101转移到第一定位模组40 上带动其移动到第一装配机构5上进行防尘网102的组装。待第二定位模组43 带动尾套101完成咪套103的组装后,由第三y轴移动模组41驱动第二定位模组43移动到与下料机构3对接,再由第一传送模组44将承载板22和载具28及尾套101转移到下料机构3上,完成下料。随后第三y轴移动模组41驱动第二定位模组43移动与第一定位模组40对接,以接过完成防尘网102组装的尾套 101,以此实现防尘网102和咪套103连续组装到尾套101上。

57.所述上料机构2包括有支撑架21、设置于所述支撑架21上并用于堆叠承载板22的定位架23、设置于所述定位架23下方并用于将所述承载板22向一侧送出的第三传送模组24、安装于所述支撑架21上并用于分离所述承载板22的分料机构25及安装于所述支撑架21上并用于将所述承载板22下降到所述第三传送模组24上的顶升机构26,所述第三传送模组24一端与所述搬运机构4对接,所述支撑架21上安装有位于第三传送模组24另一端并用于对所述承载板22定位的第三限位装置27,所述承载板22上安装有用于定位所述尾套101的载具28;所述下料机构3与所述上料机构2结构相同。通过分料机构25与顶升机构26配合将堆叠在定位架23内的承载板22逐个分离到第三传送模组24上,由第三传送模组24将承载板22传递到搬运机构4,并且由第三限位装置27对下降到第三传送模组24上的承载板22进行定位,从而实现对承载板22上载具28中的尾套101进行准确上料,以替代人工,减轻劳动量,省时省力。

58.所述分料机构25包括有设置于所述支撑架21中部的第一支撑板251、安装于所述第一支撑板251上并向两侧相对移动的第一插臂252和第二插臂253、安装于所述第一支撑板251上并用于驱动所述第一插臂252与所述第二插臂253相对移动的第一驱动装置254、并列设置于所述第一插臂252和所述第二插臂253 旁侧并相对移动的第三插臂255和第四插臂256及安装于所述第一第一支撑板 251上并用于驱动所述第三插臂255和所述第四插臂256相对移动的第二驱动装置257,其中,所述第一插臂252和所述第二插臂253及所述第三插臂255和所述第四插臂256均呈u型。所述第一驱动装置254和所述第二驱动装置257均为气缸。

59.所述第一插臂252包括有以可移动的方式安装于所述第一支撑板251上的l 支架2521及安装于所述l支架2521上并用于插入所述承载板22之间的楔块 2522,所述第一支撑板251上设置有用于供所述l支架2521移动的滑块258;所述第二插臂253和所述第三插臂255及所述第四插臂256均与所述第一插臂 252结构相同,所述承载板22上设置有与所述楔块2522匹配对应的第一定位槽 221,该第一定位槽221上端安装有与所述楔块2522抵压接触以支撑起所述承载板22的挡块222。

60.所述顶升机构26包括有设置于所述第一插臂252与所述第二插臂253之间的抬升架261及用于驱动所述抬升架261升降的第三驱动装置262,所述抬升架 261贯穿所述第一支撑板251。

61.所述抬升架261包括有底板2611、四根安装于所述底板2611上的支撑杆 2612及安装于所述支撑杆2612上端并用于抬升所述承载板22的顶板2613,所述底板2611上安装有丝

杆螺母座2614,所述第三驱动装置262为第一电机,该第一电机通过丝杆263驱动所述丝杆螺母座2614升降,四根所述支撑杆2612贯穿所述第一支撑板251。

62.所述第三传送模组24包括有安装于所述支撑架21两侧并用于传递所述承载板22的第一皮带轮组241和第二皮带轮组242、连接所述第一皮带轮组241和所述第二皮带轮组242的同步轴243、安装于所述支撑架21上并用于驱动所述同步轴243带动所述第一皮带轮组241和所述第二皮带轮组242工作的第四驱动装置244及连接所述第四驱动装置244与所述同步轴243的传动组件245。

63.所述第一皮带轮组241包括有安装于所述同步轴243上的第一主动轮2411、设置于所述第一主动轮2411一侧并依次排列的第一张紧轮2412、第一过渡轮 2413和第一从动轮2414、设置于所述第一主动轮2411另一侧并依次排列的第二张紧轮2415、第二过渡轮2416和第二从动轮2417、以及用于传递所述承载板 22的第一皮带2418,所述第一从动轮2414与所述第二从动轮2417之间并用于支撑所述第一皮带2418的支撑块2419;所述第二皮带轮组242与所述第一皮带轮组241结构相同。

64.所述支撑架21侧壁上设置有用于升降调节所述第一张紧轮2412高度的第一调节块,该第一调节块旁侧设置有用于调节所述第二张紧轮2415高度的第二调节块,所述支撑架21侧壁上成型有用于调节安装所述第一调节块和第二调节块的第一条形安装孔和第二条形安装孔。通过上下调节第一张紧轮2412和第二张紧轮2415,可以改变第一皮带2418工作时的张紧度,使第一皮带2418与承载板22保持紧密接触,同时,在使用一段时间后,通过调节第一张紧轮2412和第二张紧轮2415能够抵消第一皮带2418疲劳工作产生的弹性拉伸,从而保持第一皮带2418与承载板22接触摩擦力不变。

65.所述第四驱动装置244为第二电机,所述传动组件245包括有安装于所述第二电机上的第二主动轮2441、安装于所述同步轴243上的第三从动轮2442及连接所述第二主动轮2441与所述第三从动轮2442的第二皮带2443。

66.所述第三限位装置27包括有安装于所述支撑架21上端的第二气缸271以及由所述第二气缸271驱动升降的第二限位块272,所述承载板22侧边成型有与所述第二限位块272匹配的限位槽223;所述定位架23包括有四个分别安装于所述支撑架21四个角上的定位直槽231及用于固定所述定位直槽231的固定块 232,且四个所述定位直槽231呈对角分布。所述第二限位块272两端均成型有卡入所述限位槽223内的定位凸起273,所述限位槽223并列成型有两个。

67.在上料机构2工作时,由人工将安装有载具28的承载板22堆叠放置到定位架23上,由四个定位直槽231对承载板22进行准确定位,并由顶升机构26对堆叠在一起承载板22进行支撑;进一步,由顶升机构26带动堆叠在一起的承载板22下降,使最下端的承载板22下降到楔块2522下方,再由第一驱动装置254 驱动第一插臂252和第二插臂253靠拢移动,将楔块2522插入到堆叠在一起的承载板22中,同时,第二驱动装置257也驱动第三插臂255和第四插臂256靠拢移动插入到承载板22之间,以接替顶升机构26对承载板22的支撑;进一步,顶升机构26继续下降将最下方的承载板22和载具28及尾套101放置到第三传送模组24上,由第三限位装置27对承载板22进行定位,使承载板22准确落入到第三传送模组24上;进一步,待第三传送模组24将承载板22送出到搬运机构4上后,顶升机构26上升接替分料机构25对承载板22的支撑,再重复上述步骤,将承载板22逐个送出。

68.在下料机构3工作时,由第三传送模组24将搬运机构4送来的承载板22移动到顶升机构26上方,并由第三限位装置27对承载板22的位置进行定位纠正;进一步,由顶升机构26将承载板22抬升到分料机构25上方,再由第一驱动装置254驱动第一插臂252和第二插臂253靠拢移动,将楔块2522插入到堆叠在一起的承载板22中,同时,第二驱动装置257也驱动第三插臂255和第四插臂 256靠拢移动插入到承载板22之间,以接替顶升机构26对承载板22的支撑;进一步,顶升机构26下降到第三传送模组24的第一皮带2418下方,由第三传送模组24将搬运机构4送来的下一个承载板22移动到顶升机构26上方,并由第三限位装置27进行定位纠正;进一步,由顶升机构26将承载板22抬升到与分料机构25上的承载板22接触,此时,分料机构25的第一驱动装置254和第二驱动装置257分别驱动第一插臂252和第二插臂253及第三插臂255和第四插臂256向两侧分离移动,松开对承载板22的支撑,然后,顶升机构26继续抬升将上一个承载板22向上抬升,使承载板22堆叠在定位架23内,随后,再由第一驱动装置254驱动第一插臂252和第二插臂253靠拢移动,将楔块2522插入到堆叠在一起的承载板22中,同时,第二驱动装置257也驱动第三插臂255和第四插臂256靠拢移动插入到承载板22之间,以接替顶升机构26对承载板22 的支撑;进一步,第三传送模组24和分料机构25及顶升机构26重复上述步骤,将承载板22逐个堆叠在定位架23内,最后由人工将堆叠在定位架23内的承载板22取出,完成下料。

69.综上所述,本实用新型工作时,由人工将装载有尾套101的载具28固定到承载板22上,并将承载板22堆叠放置到上料机构2的定位架23中,由顶升机构26将堆叠放置的承载板22支撑起;进一步,由搬运机构4的第三y轴移动模组41驱动第一定位模组40与上料机构2靠拢对接,再由上料机构2的第三传送模组24将承载板22传递到第一定位模组40;进一步,由第三y轴移动模组41 驱动第一定位模组40移动到第一装配机构5处,此时,第一送料机构6和第三送料机构601将防尘网102依次送出,通过第一装配机构5将防尘网102抓取安装到第一定位模组40上的尾套101内;进一步,待第一定位模组40上的尾套 101全部完成防尘网102安装后,由搬运机构4的第三y轴移动模组41驱动第二定位模组43向第一定位模组40靠拢对接,由第一定位模组40将完成防尘网102组装的尾套101转移到第二定位模组43上,再由第三y轴移动模组41驱动第二定位模组43移动到第二装配机构7处;进一步,由第二送料机构8和第四送料机构801将咪套103排列送出,通过第二装配机构7将咪套103抓取安装到第二定位模组43上的尾套101内,与此同时,第三y轴移动模组41驱动第一定位模组40从上料机构2处接过下一组尾套101,并移动到第一装配机构5处同步进行防尘网102的组装;进一步,由第三y轴移动模组3驱动第二定位模组 43带动完成咪套103组装的尾套101移动到与下料机构3对接,并将承载板22 传递给下料机构3,使完成装配的尾套101堆叠在下料机构3中,最后由人工将堆叠的承载板22和载具28及尾套101从下料机构3中取出。

70.当然,以上所述仅为本实用新型的具体实施例而已,并非来限制本实用新型实施范围,凡依本实用新型申请专利范围所述构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1