一种具有控重功能的数控机床用连续收料装置的制作方法

1.本实用新型涉及数控机床技术领域,特别是涉及一种具有控重功能的数控机床用连续收料装置。

背景技术:

2.数控机床是一种装有程序控制系统的自动化机床,能够根据已编好的程序,使机床动作并加工零件,数控机床综合了机械、自动化、计算机、微电子等技术,解决了复杂、精密、小批量零件的加工问题,是一种柔性的、高效能的自动化机床。

3.现有技术cn205600404u的中国专利文献公开了一种数控机床的收料机构,该技术方中通过设置出料斗、输送带和导引滑台以对加工完成的工件进行集中存放,使得数控机床取出工件的速度较快,使得该数控机床的加工效率较高。

4.但是上述技术中对于工件取出未设置除尘部件,使得在后续工件出料后还需要人工进行灰尘清除,同时在工件出料时没有进行源头排出不合格的工件,也需要后续人工进行检测分装,极大的浪费了人工和大量的时间,为此我们提出一种具有控重功能的数控机床用连续收料装置。

技术实现要素:

5.针对上述问题,本实用新型提供了一种具有控重功能的数控机床用连续收料装置,具有除尘和控重机构,在工件出料端头就对工件不合格的进行排出,避免后续人工分拣,有效的节省了大量的时间,提高了该行业的工作效率。

6.本实用新型的技术方案是:一种具有控重功能的数控机床用连续收料装置,包括主体机构、出料机构、定位机构和控重机构,所述出料机构位于主体机构下端的左侧,所述定位机构位于主体机构上端的中部,所述控重机构位于主体机构的右端。

7.上述技术方案的工作原理如下:在主体机构上设置控重机构,当工件经过时,通过数控设定好的重量,合格的导料至出料机构,并且在出料的过程中,避免工件磕磕碰碰,通过定位机构即保护了工件避免磕碰,又使物料按固定轨迹导料至出料机构,同时,不合格的工件在控重机构就进行排除。

8.在进一步的技术方案中,所述主体机构包括有主体架、传料辊、第一出料口、除尘盒、吸尘机、支撑腿和固定脚,所述传料辊固定安装在主体架上端的中部,所述第一出料口固定设置在主体架上端左侧的内部,所述除尘盒位于主体架上端的中部并位于传料辊的上方,所述吸尘机固定安装在除尘盒的内部,所述支撑腿固定安装在主体架的下端,所述固定脚活动安装在支撑腿的下端。

9.上述技术方案的工作原理如下:工件通过传料辊的转动进行滑动,滑动过程中经过除尘盒的下端,工件上所附带的灰尘可由吸尘机进行清除,经过吸尘的工件进行滑动至第一出料口进行出料,在该装置运行中,通过支撑腿使该装置更为稳定,并且在不稳定地面时,还可通过固定脚进行水平调整。

10.在进一步的技术方案中,所述出料机构包括有出料箱、防撞板、防撞弹簧、自动合页和缓冲板,所述防撞板固定安装在出料箱内部的上方,所述防撞弹簧固定安装在防撞板的外侧,所述自动合页固定安装在出料箱内端的中部,所述缓冲板固定安装在自动合页的外侧。

11.上述技术方案的工作原理如下:当工件通过第一出料口滑落至出料箱的上端时,重力牵引下,容易使工件发生碰撞损坏,这时可通过设置的防撞弹簧进行重力缓冲,同时缓冲板始终呈持平,当工件滑至缓冲板上,缓冲板受重量下移,使工件缓慢落入出料箱内,工件从缓冲板滑落后,自动合页自动闭合,依次反复。

12.在进一步的技术方案中,所述定位机构包括有夹板、防损垫和伸缩杆,所述防损垫固定安装在夹板的前端,所述伸缩杆固定安装在夹板的后端。

13.上述技术方案的工作原理如下:工件在传料辊滑动时,通过设置的伸缩杆推动夹板将工件进行宽度限位,使得工件更为精准的进行出料。

14.在进一步的技术方案中,所述控重机构包括有控重箱体、活动槽、活动板、升降杆、电动推动板、称重器和第二出料口,所述活动槽固定设置在控重箱体上端的内部,所述活动板活动安装在活动槽的内部,所述升降杆固定安装在活动板的左右两端,所述电动推动板活动安装在控重箱体的内部,所述称重器固定安装在控重箱体下端的内部,所述第二出料口固定设置在控重箱体边侧的内部。

15.上述技术方案的工作原理如下:工件从机床上滑落至控重箱体内,称重器第一时间计量工件的重量然后传导至电动推动板上,合格的工件继续下滑,不合格的工件直接由电动推动板推至第二出料口,电动推动板推出时,升降杆配合将活动板上推,是该装置排除不合格工件时更为便捷。

16.在进一步的技术方案中,所述传料辊呈等距分布于主体架上端的中部,所述除尘盒的外端为弧形结构,所述支撑腿呈对称分布于主体架的下端,所述出料箱固定安装在第一出料口的下端,所述出料箱为漏斗结构,所述防撞板呈对称分布于出料箱内部的上方,所述防撞弹簧呈等距分布于防撞板的外侧,所述自动合页固呈对称分布于出料箱内端的中部。

17.上述技术方案的工作原理如下:通过将除尘盒的外端设置为弧形结构,使得在日常使用时,避免尖角磕碰到车间的工作人员,增加该装置使用的的安全性。

18.在进一步的技术方案中,所述夹板呈对称分布于主体架上方的内侧,所述伸缩杆呈对称分布于夹板的后端,所述伸缩杆的后端和主体架上方的内侧固定连接,所述活动板为t字型结构,所述活动板和活动槽相适配,所述升降杆呈对称分布于活动板的左右两端,所述升降杆固定安装在控重箱体的内部。

19.上述技术方案的工作原理如下:伸缩杆在合格工件滑落至控重箱体内时,根据称重器和电动推动板的配合不会将活动板撑起,保证了合格的工件不会从第二出料口滑出,增加该装置连续排料的便捷性。

20.本实用新型的有益效果是:

21.1、通过设置除尘盒和吸尘机,在该装置进行出料中,将工件表面面所粘附的灰尘进行清除,避免了出料后人工进行灰尘清除,有效的节省了大量的人工;

22.2、通过支撑腿和固定脚,使该装置在使用中放置得更为稳定,并且在不稳定地面

时,还可通过固定脚进行水平调整;

23.3、通过设置防撞弹簧对工件出料时进行重力缓冲,并且缓冲板始终呈持平,当工件滑至缓冲板上,缓冲板受重量下移,使工件缓慢落入出料箱内,使工件不会在出料时发生磕碰;

24.4、工件在转动辊上进行滑动传料时,通过设置的伸缩杆推动夹板将工件进行宽度限位,使得工件更为精准的进行出料,同时也避免工件在除尘中吸尘机造成工件的偏移;

25.5、通过在控重盒下端的内设置控重器,使物料在出料前即可进行筛选,避免后续人工进行筛选,有效的增加了出料的工作效率;

26.6、通过将除尘盒的外端设置为弧形结构,使得在日常使用时,避免尖角磕碰到车间的工作人员,增加该装置使用的的安全性;

27.7、伸缩杆在合格工件滑落至控重箱体内时,根据称重器和电动推动板的配合不会将活动板撑起,保证了合格的工件不会从第二出料口滑出,增加该装置连续排料的便捷性。

附图说明

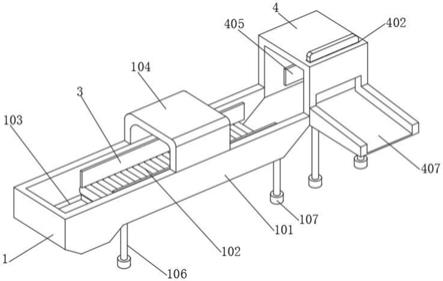

28.图1是本实用新型实施例的立体结构示意图;

29.图2是本实用新型实施例的出料机构立体结构示意图;

30.图3是本实用新型实施例的防撞弹簧放大立体结构示意图;

31.图4是本实用新型实施例的除尘盒立体结构示意图;

32.图5是本实用新型实施例的控重机构立体结构示意图;

33.图6是本实用新型实施例的活动板剖面结构示意图。

34.附图标记说明:

35.1、主体机构;101、主体架;102、传料辊;103、第一出料口;104、除尘盒;105、吸尘机;106、支撑腿;107、固定脚;2、出料机构;201、出料箱;202、防撞板;203、防撞弹簧;204、自动合页;205、缓冲板;3、定位机构;301、夹板;302、防损垫;303、伸缩杆;4、控重机构;401、控重箱体;402、活动槽;403、活动板;404、升降杆;405、电动推动板;406、称重器;407、第二出料口。

具体实施方式

36.下面结合附图对本实用新型的实施例作进一步说明。

37.实施例1:

38.如图1-4所示,一种具有控重功能的数控机床用连续收料装置,包括主体机构1、出料机构2、定位机构3和控重机构4,出料机构2位于主体机构1下端的左侧,定位机构3位于主体机构1上端的中部,控重机构4位于主体机构1的右端;在主体机构1上设置控重机构4,当工件经过时,通过数控设定好的重量,合格的导料至出料机构2,并且在出料的过程中,避免工件磕磕碰碰,通过定位机构3即保护了工件避免磕碰,又使物料按固定轨迹导料至出料机构2,同时,不合格的工件在控重机构4就进行排除。

39.主体机构1包括有主体架101、传料辊102、第一出料口103、除尘盒104、吸尘机105、支撑腿106和固定脚107,传料辊102固定安装在主体架101上端的中部,第一出料口103固定设置在主体架101上端左侧的内部,除尘盒104位于主体架101上端的中部并位于传料辊102

的上方,吸尘机105固定安装在除尘盒104的内部,支撑腿106固定安装在主体架101的下端,固定脚107活动安装在支撑腿106的下端;工件通过传料辊102的转动进行滑动,滑动过程中经过除尘盒104的下端,工件上所附带的灰尘可由吸尘机105进行清除,经过吸尘的工件进行滑动至第一出料口103进行出料,在该装置运行中,通过支撑腿106使该装置更为稳定,并且在不稳定地面时,还可通过固定脚107进行水平调整。

40.出料机构2包括有出料箱201、防撞板202、防撞弹簧203、自动合页204和缓冲板205,防撞板202固定安装在出料箱201内部的上方,防撞弹簧203固定安装在防撞板202的外侧,自动合页204固定安装在出料箱201内端的中部,缓冲板205固定安装在自动合页204的外侧;当工件通过第一出料口103滑落至出料箱201的上端时,重力牵引下,容易使工件发生碰撞损坏,这时可通过设置的防撞弹簧203进行重力缓冲,同时缓冲板205始终呈持平,当工件滑至缓冲板205上,缓冲板205受重量下移,使工件缓慢落入出料箱201内,工件从缓冲板205滑落后,自动合页204自动闭合,依次反复。

41.在进一步的技术方案中,定位机构3包括有夹板301、防损垫302和伸缩杆303,防损垫302固定安装在夹板301的前端,伸缩杆303固定安装在夹板301的后端,工件在传料辊102滑动时,通过设置的伸缩杆303推动夹板301将工件进行宽度限位,使得工件更为精准的进行出料。

42.控重机构4包括有控重箱体401、活动槽402、活动板403、升降杆404、电动推动板405、称重器406和第二出料口407,活动槽402固定设置在控重箱体401上端的内部,活动板403活动安装在活动槽402的内部,升降杆404固定安装在活动板403的左右两端,电动推动板405活动安装在控重箱体401的内部,称重器406固定安装在控重箱体401下端的内部,第二出料口407固定设置在控重箱体401边侧的内部,工件从机床上滑落至控重箱体401内,称重器406第一时间计量工件的重量然后传导至电动推动板405上,合格的工件继续下滑,不合格的工件直接由电动推动板405推至第二出料口407,电动推动板405推出时,升降杆404配合将活动板403上推,是该装置排除不合格工件时更为便捷。

43.传料辊102呈等距分布于主体架101上端的中部,除尘盒104的外端为弧形结构,支撑腿106呈对称分布于主体架101的下端,出料箱201固定安装在第一出料口103的下端,出料箱201为漏斗结构,防撞板202呈对称分布于出料箱201内部的上方,防撞弹簧203呈等距分布于防撞板202的外侧,自动合页204固呈对称分布于出料箱201内端的中部,通过将除尘盒104的外端设置为弧形结构,使得在日常使用时,避免尖角磕碰到车间的工作人员,增加该装置使用的的安全性。

44.本实施例中,通过在主体机构1设置了除尘盒104和吸尘机105,将合格的工件粘附的灰尘进行清除,并在工件出料时,设置了自动合页204和缓冲板205,保证了工件在出料时不会受到碰撞。

45.实施例2:

46.如图5-图6所示,一种具有控重功能的数控机床用连续收料装置,包括主体机构1、出料机构2、定位机构3和控重机构4,出料机构2位于主体机构1下端的左侧,定位机构3位于主体机构1上端的中部,控重机构4位于主体机构1的右端,在主体机构1上设置控重机构4,当工件经过时,通过数控设定好的重量,合格的导料至出料机构2,并且在出料的过程中,避免工件磕磕碰碰,通过定位机构3即保护了工件避免磕碰,又使物料按固定轨迹导料至出料

机构2,同时,不合格的工件在控重机构4就进行排除。

47.定位机构3包括有夹板301、防损垫302和伸缩杆303,防损垫302固定安装在夹板301的前端,伸缩杆303固定安装在夹板301的后端;工件在传料辊102滑动时,通过设置的伸缩杆303推动夹板301将工件进行宽度限位,使得工件更为精准的进行出料。

48.控重机构4包括有控重箱体401、活动槽402、活动板403、升降杆404、电动推动板405、称重器406和第二出料口407,活动槽402固定设置在控重箱体401上端的内部,活动板403活动安装在活动槽402的内部,升降杆404固定安装在活动板403的左右两端,电动推动板405活动安装在控重箱体401的内部,称重器406固定安装在控重箱体401下端的内部,第二出料口407固定设置在控重箱体401边侧的内部;工件从机床上滑落至控重箱体401内,称重器406第一时间计量工件的重量然后传导至电动推动板405上,合格的工件继续下滑,不合格的工件直接由电动推动板405推至第二出料口407,电动推动板405推出时,升降杆404配合将活动板403上推,是该装置排除不合格工件时更为便捷。

49.夹板301呈对称分布于主体架101上方的内侧,伸缩杆303呈对称分布于夹板301的后端,伸缩杆303的后端和主体架101上方的内侧固定连接,活动板403为t字型结构,活动板403和活动槽402相适配,升降杆404呈对称分布于活动板403的左右两端,升降杆404固定安装在控重箱体401的内部;伸缩杆303在合格工件滑落至控重箱体401内时,根据称重器406和电动推动板405的配合不会将活动板403撑起,保证了合格的工件不会从第二出料口407滑出,增加该装置连续排料的便捷性。定位机构3包括有夹板301、防损垫302和伸缩杆303控重机构4包括有控重箱体401、活动槽402、活动板403、升降杆404、电动推动板405、称重器406和第二出料口407

50.本实施例在实施例1中添加了定位机构3和控重机构4,定位机构3中的夹板301在工件进行出料和除尘时不会发生位移,控重机构4在工件出料的源头上将不合格的工件进行排出,极大的节省了人工称重,同时本实施例中定位机构3、控重机构4和实施例1中的主体机构1、出料机构2相互配合,有效的增加了该装置出料的工作效率。

51.以上实施例仅表达了本实用新型的具体实施方式,其描述较为具体和详细,但并不能因此而理解为对本实用新型专利范围的限制。应当指出的是,对于本领域的普通技术人员来说,在不脱离本实用新型构思的前提下,还可以做出若干变形和改进,这些都属于本实用新型的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1