钢箱拱桥拱肋焊接作业辅助定位支架的制作方法

1.本实用新型涉及钢箱拱桥焊接作业支架领域,具体是一种钢箱拱桥拱肋焊接作业辅助定位支架。

背景技术:

2.随着施工技术的发展,钢结构广泛应用于桥梁建造中,尤其是钢结构拱桥。但是由于桥梁结构尺寸较大,通常采取分段预制,现场拼接的施工方式,现场拼接主要有焊接连接及螺栓连接的方式。采用焊接连接时,为保证拼接后结构线型满足设计要求,需要尽可能地提高焊接精度。但是,针对大尺寸钢结构拱桥的拱肋焊接,由于结构尺寸较大,高空作业难度大,而且由于拱肋线型为弧形,难以对其进行固定,一旦焊接精度不满足设计要求,将直接改变拱肋的受力状态,从而影响整个桥梁结构的安全。因此,需要提出一种简单、可靠的拱肋焊接定位装置。

技术实现要素:

3.本实用新型的目的在于针对现有钢结构拱桥拱肋焊接过程中存在的固定难度大的问题,提出了一种钢箱拱桥拱肋焊接作业辅助定位支架。

4.为了达到上述目的,本实用新型所采用的技术方案为:

5.钢箱拱桥拱肋焊接作业辅助定位支架,其特征在于:包括分别夹持于拱肋10上、下表面的上横梁1、下横梁2,上横梁1底面位于拱肋10两侧外的位置、下横梁2顶面位于拱肋10两侧外的位置分别固定有侧向横梁4,所述上横梁1、下横梁2、每个侧向横梁分别连接有支撑杆5,支撑杆5分别延伸至延伸部正对所述拱肋10对应侧面,且支撑杆5对应拱肋10侧面的焊缝11位置分别贯穿安装有顶推杆,每个顶推杆的一端分别朝向拱肋10焊缝位置,且每个顶推杆朝向拱肋10的一端分别连接有限位卡板7。

6.进一步的,所述支撑杆5中设有螺纹通孔,所述顶推杆为顶推螺杆6,且顶推螺杆6螺合贯穿对应支撑杆5的螺纹通孔。通过转动顶推螺杆6使限位卡板7抵在拱肋10焊缝11。

7.进一步的,所述限位卡板7通过紧固螺栓8铰接于顶推杆朝向拱肋10的一端。限位卡板7可相对顶推螺杆6转动,以适应拱肋10轴线的变化,保证限位卡板7始终垂直于拱肋10的表面。

8.进一步的,所述限位卡板7为锥形,限位卡板7的锥顶朝向所述拱肋10,且限位卡板7的边缘设有定位齿肋9。可通过调整限位卡板7的插入焊缝内深度,使拱肋10的焊缝11宽度满足设计要求。

9.采用本实用新型提供的技术方案,与现有技术相比,具有如下有益效果:

10.1、本实用新型提出的拱肋焊接作业辅助定位支架,结构简单可靠,能够为拱肋的焊接提供稳定可靠的支撑,有效地保证了焊接质量及拱肋的拼接精度。

11.2、限位卡板可相对顶推螺杆转动,保证限位卡板能够始终垂直于拱肋的表面,以使用拱肋轴线的变化,工程适用性强。

12.3、限位卡板的边缘有不同宽度的定位齿肋,可根据焊缝的设计宽度,调整限位卡板的插入伸入,提升焊缝施工质量。

附图说明

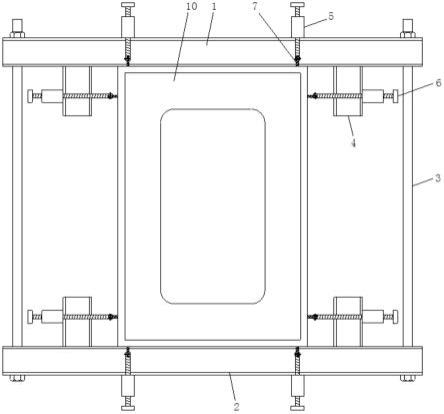

13.图1是钢箱拱桥拱肋焊接作业辅助定位支架安装结构示意图(正视图);

14.图2是钢箱拱桥拱肋焊接作业辅助定位支架安装结构示意图(侧视图);

15.图3是限位卡板三维结构示意图。

16.图中标注:1-上横梁,2-下横梁,3-对拉螺杆,4-侧向横梁,5-支撑杆,6-顶推螺杆,7-限位卡板,8-紧固螺栓,9-定位齿肋,10-拱肋,11-焊缝。

具体实施方式

17.为了加深对本实用新型的理解,下面将参考附图1至附图3,对本实用新型的实施例作详细说明,以下实施例在以本实用新型技术方案为前提下进行实施,给出了详细的实施方式,但本实用新型的保护范围不限于下述的实施例。

18.如图1、图2所示,本实用新型涉及的钢箱拱桥拱肋焊接作业辅助定位支架,由上横梁1、下横梁2、对拉螺杆3、侧向横梁4、支撑杆5、顶推螺杆6、限位卡板7、紧固螺栓8等组成。

19.上横梁1、下横梁2分别紧贴拱肋10的上表面和下表面,上横梁1、下横梁2通过对拉螺杆3拉紧固定,侧向横梁4分别固定于上横梁1底面对应于拱肋10左右两侧外位置、下横梁2顶面对应于拱肋10左右两侧外位置,上横梁1顶部、下横梁2顶部、每个侧向横梁4外侧分别固定有支撑杆5,各个支撑杆5分别延伸至延伸部与拱肋10的上、下、左、右侧面中对应侧面相对。

20.顶推螺杆6分别穿过支撑杆5,其中,上、下方的支撑杆5中顶推螺杆6竖直贯穿,左、右两侧的支撑杆中顶推螺杆水平贯穿,由此顶推螺杆6一端朝向拱肋10中相邻节段之间的焊缝11所在位置。顶推螺杆6朝向拱肋10的一端连接有限位卡板7,具体的限位卡板7通过紧固螺栓8与顶推螺杆6铰接,限位卡板7可相对顶推螺杆6转动,以适应拱肋10轴线的变化,保证限位卡板7始终垂直于拱肋10的表面。

21.限位卡板7插入拱肋10中相邻节段之间的焊缝11内。如附图3所示,限位卡板7为锥形,限位卡板7的边缘有定位齿肋9,可通过调整限位卡板7的插入焊缝11内深度,使相邻节段拱肋10的焊缝11宽度满足设计要求。

22.优选地,支撑杆5内有螺纹孔,顶推螺杆6位于螺纹孔内,通过转动顶推螺杆6使限位卡板7抵在拱肋10上。

23.基于上述结构,采用如下操作步骤:使用对拉螺杆3将上横梁1、下横梁2夹在拱肋10上,然后调整顶推螺杆6,使限位卡板7抵在拱肋10的边缘,并拧动紧固螺栓8,使限位卡板7垂直于拱肋10的表面,根据拱肋10中相邻节段之间焊缝11的宽度,调整限位卡板7的插入深度,使焊缝11宽度满足设计要求;焊接完成后,拧动顶推螺杆6,使限位卡板7从焊缝11内抽出,将上横梁1、下横梁2从拱肋10上拆除,并将限位卡板7处的焊缝11补齐。

24.以上结合实施例对本实用新型进行了详细说明,但所述内容仅为本实用新型的较佳实施例,不能被认为用于限定本实用新型的实施范围。凡依本实用新型申请范围所作的均等变化与改进等,均应仍属于本实用新型的专利涵盖范围之内。

技术特征:

1.钢箱拱桥拱肋焊接作业辅助定位支架,其特征在于:包括分别夹持于拱肋(10)上、下表面的上横梁(1)、下横梁(2),上横梁(1)底面位于拱肋(10)两侧外的位置、下横梁(2)顶面位于拱肋(10)两侧外的位置分别固定有侧向横梁(4),所述上横梁(1)、下横梁(2)、每个侧向横梁分别连接有支撑杆(5),支撑杆(5)分别延伸至延伸部正对所述拱肋(10)对应侧面,且支撑杆(5)对应拱肋(10)侧面的焊缝(11)位置分别贯穿安装有顶推杆,每个顶推杆的一端分别朝向拱肋(10)焊缝位置,且每个顶推杆朝向拱肋(10)的一端分别连接有限位卡板(7)。2.根据权利要求1所述的钢箱拱桥拱肋焊接作业辅助定位支架,其特征在于:所述支撑杆(5)中设有螺纹通孔,所述顶推杆为顶推螺杆(6),且顶推螺杆(6)螺合贯穿对应支撑杆(5)的螺纹通孔。3.根据权利要求1所述的钢箱拱桥拱肋焊接作业辅助定位支架,其特征在于:所述限位卡板(7)通过紧固螺栓(8)铰接于顶推杆朝向拱肋(10)的一端。4.根据权利要求1所述的钢箱拱桥拱肋焊接作业辅助定位支架,其特征在于:所述限位卡板(7)为锥形,限位卡板(7)的锥顶朝向所述拱肋(10)。5.根据权利要求1或4所述的钢箱拱桥拱肋焊接作业辅助定位支架,其特征在于:所述限位卡板(7)的边缘设有定位齿肋(9)。

技术总结

本实用新型公开了一种钢箱拱桥拱肋焊接作业辅助定位支架,包括分别夹持于拱肋(10)上、下表面的上横梁(1)、下横梁(2),上横梁(1)底面、下横梁(2)顶面分别固定有侧向横梁(4),上横梁(1)、下横梁(2)、每个侧向横梁分别连接有支撑杆(5),支撑杆(5)分别贯穿安装有顶推杆,每个顶推杆的一端分别朝向拱肋(10)焊缝位置并连接有限位卡板(7)。本实用新型能够为拱肋的焊接提供稳定可靠的支撑,有效地保证了焊接质量及拱肋的拼接精度。接质量及拱肋的拼接精度。接质量及拱肋的拼接精度。

技术研发人员:彭申凯 刘晓晗 沈维成 徐磊 崔健 徐先明 危明

受保护的技术使用者:安徽省公路桥梁工程有限公司

技术研发日:2021.12.23

技术公布日:2022/6/30

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1