一种板材焊接装置的制作方法

1.本实用新型涉及板材加工制作领域,尤其涉及一种板材焊接装置。

背景技术:

2.板材产品外形扁平,宽厚比大,单位体积的表面积也很大,这种外形特点带来其使用上的特点:(1)表面积大,故包容覆盖能力强,在化工、容器、建筑、金属制品、金属结构等方面都得到广泛应用;(2)可任意剪裁、弯曲、冲压、焊接、制成各种制品构件,使用灵活方便,在汽车、航空、造船及拖拉机制造等部门占有极其重要的地位;(3)可弯曲、焊接成各类复杂断面的型钢、钢管、大型工字钢、槽钢等结构件,故称为“万能钢材”,板材是用平辊轧出,故改变产品规格较简单容易,调整操作方便,易于实现全面计算机控制和进行自动化生产,由于宽厚比和表面积都很大,故生产中轧制压力很大,可达数百万至数千万牛顿,因此轧机设备复杂庞大,而且对产品宽、厚尺寸精度和板形以及表面质量的控制也变得十分困难和复杂。板材在加工轧制过程中往往会涉及到焊接,但在焊接过程中容易出现定位不准确而导致焊接误差,一种能够定位的板材焊接机已经成为一种需求。

技术实现要素:

3.本实用新型克服了现有技术的不足,提供一种板材焊接装置。

4.为达到上述目的,本实用新型采用的技术方案为:一种板材焊接装置,包括:基座和设置在所述基座上的焊接面板,所述焊接面板包括定位板和支撑板,所述定位板位于所述支撑板上方,所述面板上设置有若干定位孔,所述定位孔内设置有定位杆,所述定位杆与所述支撑板连接,所述定位杆与所述支撑杆连接处设置有弹簧段,所述弹簧段一端连接在所述定位杆上,另一端连接在所述支撑板上;

5.所述支撑板通过旋转杆连接在所述基座上,所述旋转杆贯穿所述基座与所述基座内电机连接,所述支撑杆与所述基座接触面设置固定环;

6.所述基座上设置有焊接机,所述焊接机位于所述定位板上方,所述焊接机通过升降杆与所述基座连接。

7.本实用新型一个较佳实施例中,所述电机为伺服电机,所述电机电机轴通过转换轮与所述旋转杆连接,所述转换轮包括动力盘和转动盘。

8.本实用新型一个较佳实施例中,所述转动盘贯穿在所述动力盘内,所述贯穿深度为所述转动盘高度的1/3,所述贯穿连接处设置有连接滚珠。

9.本实用新型一个较佳实施例中,所述支撑板上设置有若干凹槽,所述凹槽内设置有支撑柱,所述支撑柱为硅胶材质,所述支撑柱高度与所述凹槽高相同。

10.本实用新型一个较佳实施例中,所述弹簧段周布在所述支撑柱外表面,所述弹簧段一端连接在所述凹槽底部。

11.本实用新型一个较佳实施例中,所述支撑板设置有传动装置,所述传动装置包括动力杆和传送带,所述传送带由若干并列在一起的滚轴组成。

12.本实用新型一个较佳实施例中,所述焊接机上方设置散热箱,所述散热箱内设置有散热风机,所述散热箱与所述焊接机接触面设置有若干散热孔,所述散热孔径为0.5cm-1cm。

13.本实用新型一个较佳实施例中,所述焊接机两侧设置有出料口,所述出料口设置有斜板,所述斜板与所述支撑板倾斜角度为30

°‑

45

°

。

14.本实用新型一个较佳实施例中,所述传送带高度与所述定位杆至所述定位板高度相同。

15.本实用新型一个较佳实施例中,所述基座设置有若干支撑架,所述支撑架之间通过均力杆连接,所述均力杆通过均力板与所述支撑板相连。

16.本实用新型解决了背景技术中存在的缺陷,本实用新型具备以下有益效果:

17.(1)通过在支撑板上设置定位板,定位板上设置若干定位孔,定位杆通过定位孔延伸出定位板,板材放置在定位板上,定位杆受力向弹簧挤压被压入定位孔中,其余未被挤压定位杆对板材进行定位处理,使其板材在焊接过程中不会受焊接机振动影响而导致焊接错位,或板材偏移导致无法焊接,相较于常见的板材焊机,本实用新型能在焊接过程中保证板材位移量始终为零,提高了焊接板材的合格率。

18.(2)通过旋转杆将支撑板与伺服电机相连,在板材向定位板运输过程中,启动伺服电机,对板材进行翻转或偏移角度,使其焊接处位于与焊接机接触面正下端,转换轮与伺服电机的配合使其翻转精度高,可以满足不同板材不同位置的焊接需求,可调节的焊接角度保证了板材焊接的成功率。

19.(3)在支撑板上设置传送装置,直接将板材通过传送装置运送至定位板,减少了人力消耗,另外通过传送装置运送板材,避免人员直接与定位板和焊接机接触,避免在焊接过程中加入板材时对人体照成损伤,操作简单且安全性更高。

附图说明

20.下面结合附图和实施例对本实用新型进一步说明;

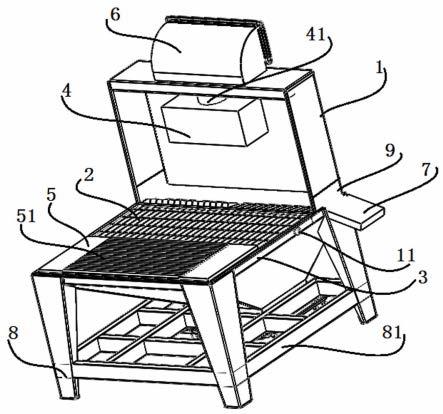

21.图1是本实用新型的优选实施例的板材焊接装置立体结构图;

22.图2是本实用新型的优选实施例的支撑板定位区立体结构图;

23.图3是本实用新型的优选实施例的转换轮立体结构图。

24.图中:1、基座;11、固定环;2、定位板;21、定位孔;22、转换轮;221、动力盘;222、转动盘;223、滚珠;3、支撑板;31、弹簧段;32、凹槽;33、支撑柱;34、旋转杆;4、焊接机;41、升降杆;5、传动装置;51、传送带;6、散热箱;7、斜板;8、支撑架;81、均力板;9、出料口。

具体实施方式

25.现在结合附图和实施例对本实用新型作进一步详细的说明,这些附图均为简化的示意图,仅以示意方式说明本实用新型的基本结构,因此其仅显示与本实用新型有关的构成。

26.如图1所示,一种板材焊接装置,包括:一种板材焊接装置,包括:基座1和设置在基座1上的焊接面板,焊接面板包括定位板2和支撑板3,定位板2位于支撑板3上方,面板上设置有若干定位孔21,定位孔21内设置有定位杆,定位杆与支撑板3连接,定位杆与支撑杆连

接处设置有弹簧段31,弹簧段31一端连接在定位杆上,另一端连接在支撑板3上,基座1上设置有焊接机4,焊接机4位于定位板2上方,焊接机4通过升降杆41与基座1连接。通过升降杆41调节焊接机4与板材的位置,是焊接机4与待加工板材处于最佳焊接位置。

27.焊接机4上方设置散热箱6,散热箱6内设置有散热风机,散热箱6与焊接机4接触面设置有若干散热孔,用于对焊机散热,防止焊接机4在使用过程中过热,延长焊接机4的使用寿命,散热孔径为0.5cm-1cm防止风机制造的风力过多的进入焊接区,影响焊机的正常工作。

28.焊接机4两侧设置有出料口9,出料口9设置有斜板7,利用重力使加工完成的板材滑落,结构简单,斜板7与支撑板3倾斜角度为30

°‑

45

°

,便于板材的滑落和收集。

29.支撑板3设置有传动装置5,传动装置5包括动力杆和传送带51,传送带51由若干并列在一起的滚轴组成,传送带51高度与定位杆至定位板2高度相同,支撑板3设置有传动装置5,传动装置5包括动力杆和传送带51,传送带51由若干并列在一起的滚轴组成。基座1设置有若干支撑架,支撑架之间通过均力杆连接,均力杆通过均力板81与支撑板3相连,使其基座1上所受力被均分传输至地表,基座1不会因板材过重而发生不稳定性,在焊接过程中不会受焊接机4工作影响而导致基座1不稳定。

30.如图2所示,支撑板3上设置有若干凹槽32,凹槽32内设置有支撑柱33,支撑柱33为硅胶材质,支撑柱33高度与凹槽32高相同。弹簧段31周布在支撑柱33外表面,弹簧段31一端连接在凹槽32底部。通过在支撑板3上设置定位板2,定位板2上设置若干定位孔21,定位杆通过定位孔21延伸出定位板2,板材放置在定位板2上,定位杆受力向弹簧挤压被压入定位孔21中,其余未被挤压定位杆对板材进行定位处理,使其板材在焊接过程中不会受焊接机4振动影响而导致焊接错位,或板材偏移导致无法焊接,相较于常见的板材焊机,本实用新型能在焊接过程中保证板材位移量始终为零,提高了焊接板材的合格率。

31.如图3所示,支撑板3通过旋转杆34连接在基座1上,旋转杆34贯穿基座1与基座1内电机连接,支撑杆与基座1接触面设置固定环11,电机为伺服电机,电机电机轴通过转换轮22与旋转杆34连接,转换轮22包括动力盘221和转动盘222,转动盘222贯穿在动力盘221内,贯穿深度为转动盘222高度的1/3,贯穿连接处设置有连接滚珠223。

32.通过旋转杆34将支撑板3与伺服电机相连,在板材向定位板2运输过程中,启动伺服电机,对板材进行翻转或偏移角度,使其焊接处位于与焊接机4接触面正下端,转换轮22与伺服电机的配合使其翻转精度高,可以满足不同板材不同位置的焊接需求,可调节的焊接角度保证了板材焊接的成功率。

33.本实用新型使用时,将板材放置在传送装置上,通过滚动轴将板材运送至定位板,板材运送至定位板,落入定位板,与板材接触面定位杆受力下陷,其余定位板对板材进行限位,在运送过程中启动伺服电机,对板材进行翻转,板材发生角度旋转或翻转,使其焊接面正对与焊接机下方,焊接进行时启动散热风机,散热风机对焊接机进行散热,焊接结束后板材继续向焊接机面运动,受重力作用落入设置在焊接机两侧的斜板,通过斜板在将板材从焊接装置从出料口导出。

34.以上依据本实用新型的理想实施例为启示,通过上述的说明内容,相关人员完全可以在不偏离本项实用新型技术思想的范围内,进行多样的变更以及修改。本项实用新型的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1