冲压成形件的形状变化预测方法与流程

本发明涉及冲压成形件(press formed part)的形状变化预测(shape changeprediction)方法,特别涉及针对呈u形(u-shaped)截面形状(cross-sectional shape)或z形(z-shaped)截面形状且包括俯视(top view)下沿着长度方向弯曲的形状的冲压成形件、预测从模具(tool of press forming)脱模(die release)并回弹(springback)之后的随着时间经过产生的形状变化的冲压成形件的形状变化预测方法。

背景技术:

1、冲压成形是能够低成本且短时间地制造金属部件(metal parts)的制造方法,在很多的汽车部件(automotive parts)的制造中使用。近几年,为了兼顾汽车的碰撞安全性(collision safety)和车身的轻型化(weight reduction of automotive body),在汽车部件的冲压成形中利用更高强度(high-strength)的金属板(metal sheet)。

2、对高强度的金属板进行冲压成形的情况下的主要课题之一存在回弹引起的尺寸精度(dimensional accuracy)的降低。在通过冲压成形使金属板变形(deform)时在冲压成形件产生的残余应力(residual stress)成为驱动力(driving force),将从模具脱模后的冲压成形件想如弹簧那样瞬间返回到冲压成形前的金属板的形状的现象称为回弹。

3、越是高强度的金属板(例如,高张力钢板(high-strength steel sheet)),在冲压成形时产生的残余应力越大,因此回弹引起的形状变化越大。因此,越是高强度的金属板,越难以将回弹之后的形状控制在规定的尺寸内。因此,高精度地预测回弹引起的冲压成形件的形状变化的技术至关重要。

4、在回弹引起的形状变化的预测中,通常利用基于有限元法(finite elementmethod)的冲压成形模拟。该冲压成形模拟的步骤被分为:第一阶段,即首先进行将金属板冲压成形至成形下止点(bottom dead center)的过程的冲压成形分析(press forminganalysis),预测冲压成形下止点处的残余应力(例如专利文献1);和第二阶段,即进行从模具脱模(取出)了的冲压成形件的形状因回弹而发生变化的过程的回弹分析,预测可取得脱模后的冲压成形件中的力的力矩(moment of force)与残余应力的平衡的形状(例如专利文献2)。

5、专利文献1:日本专利5795151号公报

6、专利文献2:日本专利5866892号公报

7、专利文献3:日本特开2013-113144号公报

8、迄今为止,通过进行整合了上述的第一阶段的冲压成形分析和第二阶段的回弹分析的冲压成形模拟,预测从模具脱模并回弹的紧后的冲压成形件的形状。然而,发明人们在将通过冲压成形模拟预测出的冲压成形件的形状与实际被冲压成形的冲压成形件的形状进行比较时,注意到存在基于冲压成形模拟的形状预测精度变低的冲压成形件。

9、因此,在针对基于冲压成形模拟的形状预测精度变低的冲压成形件进行调查时发现:在图2中作为一个例子所示那样的、呈具有顶板部(top portion)3和一对纵壁部(sidewall portion)5的u形截面形状、且俯视(从顶板部方向观察的情况)下沿着长度方向弯曲的冲压成形件1、或图5中作为一个例子所示那样的、呈具有顶板部13、纵壁部15及凸缘部(flange portion)17的z形截面形状、且俯视下沿着长度方向弯曲的冲压成形件11中,在脱模并经过了数天之后,产生了长度方向端部侧(end side)相对于长度方向中央部(middleportion)扭转(twist)那样的变形,在冲压成形紧后和经过数天后形状不同。

10、这样的冲压成形件的随着时间单位的经过的形状变化被认为与如蠕变现象(creep phenomenon)那样从外部持续受到高载荷(press load)的构造部件(structuralmembers)逐渐变形的现象(例如专利文献3)类似,但迄今为止,在未从外部受到载荷的冲压成形件产生的形状的变化未知。

11、并且,以往的冲压成形模拟中的第二阶段(回弹分析)预测在从模具取出后的瞬间回弹的紧后的冲压成形件的形状。因此,针对本技术作为目标的回弹了的冲压成形件,例如关于预测经过了数天后的形状变化,迄今为止未进行任何研究。而且,如上述那样,回弹之后的冲压成形件的基于时间单位(time unit)的经过的形状变化是未受到来自外部的载荷而产生的形状变化。因此,即使尝试预测冲压成形件的基于时间单位的经过的形状变化,也无法应用处理蠕变现象引起的形状变化的分析方法。

技术实现思路

1、本发明是鉴于上述课题而完成的,其目的在于提供一种针对呈u形截面形状或z形截面形状且包括俯视下沿着长度方向弯曲的形状的冲压成形件、预测在从模具脱模的瞬间回弹之后的基于时间单位的经过的冲压成形件的形状变化的冲压成形件的形状变化预测方法。

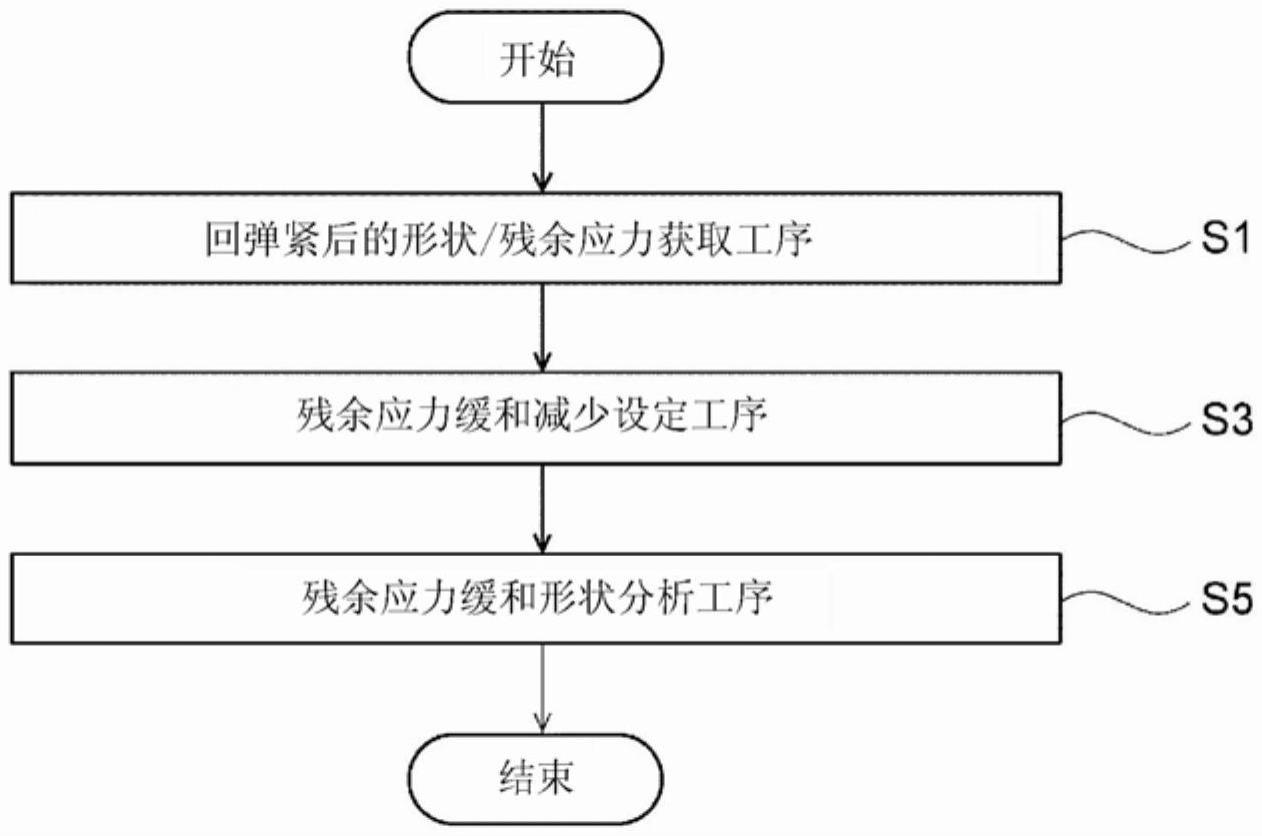

2、本发明的第一方式所涉及的冲压成形件的形状变化预测方法针对呈具有顶板部和从该顶板部连续的一对纵壁部的u形截面形状、且包括俯视下沿着长度方向弯曲的形状的冲压成形件,预测在从模具脱模的瞬间回弹之后的随着时间经过的由应力缓和引起的长度方向端部侧扭转的形状变化,该冲压成形件的形状变化预测方法包括:回弹紧后的形状/残余应力获取工序(shape/residual stress acquisition step),在该回弹紧后的形状/残余应力获取工序中,通过上述冲压成形件的回弹分析来获取回弹的紧后的上述冲压成形件的形状及残余应力;残余应力缓和减少设定工序(residual stress relaxation andreduction setting step),在该残余应力缓和减少设定工序中,对回弹的紧后的上述冲压成形件的至少上述一对纵壁部的任一方设定比回弹的紧后的残余应力缓和减少(relaxand reduce)的应力的值;以及残余应力缓和形状分析工序(residual stress relaxationshape analysis step),在该残余应力缓和形状分析工序中,针对设定了缓和减少的应力的值的上述冲压成形件求出力的力矩平衡的形状。

3、本发明的第二方式所涉及的冲压成形件的形状变化预测方法针对呈具有顶板部、从该顶板部连续的纵壁部以及从该纵壁部连续的凸缘部的z形截面形状、且包括俯视下沿着长度方向弯曲的形状的冲压成形件,预测在从模具脱模的瞬间回弹之后的随着时间经过的由应力缓和引起的长度方向端部侧扭转的形状变化,该冲压成形件的形状变化预测方法包括:回弹紧后的形状/残余应力获取工序,在该回弹紧后的形状/残余应力获取工序中,通过上述冲压成形件的回弹分析来获取回弹的紧后的上述冲压成形件的形状及残余应力;残余应力缓和减少设定工序,在该残余应力缓和减少设定工序中,对回弹的紧后的上述冲压成形件的至少上述顶板部以及/或者上述凸缘部设定比回弹的紧后的残余应力缓和减少的应力的值;以及残余应力缓和形状分析工序,在该残余应力缓和形状分析工序中,针对设定了缓和减少的应力的值的上述冲压成形件求出力的力矩平衡的形状。

4、在上述残余应力缓和减少设定工序中,可以设定比回弹的紧后的残余应力缓和减少了5%以上的应力的值。

5、供于上述冲压成形件的冲压成形的坯料可以是抗拉强度(tensile strength)为150mpa级(mpa-grade)以上且2000mpa级以下的金属板。

6、根据本发明,针对呈u形截面形状或z形截面形状且包括俯视下沿着长度方向弯曲的形状的冲压成形件,能够高精度地预测从模具脱模并回弹之后的随着时间经过的上述冲压成形件的长度方向端部扭转的形状变化。其结果是,在汽车部件、车身(automotivebody)等的制造工序中,得到尺寸精度比以往更加优异的冲压成形件,能够大幅提高制造效率。

- 还没有人留言评论。精彩留言会获得点赞!