工具的制作方法

背景技术:

1、在工具的制造技术中,通过钎焊或焊接将钢与硬质合金接合已经已知很长时间。当将钢与硬质合金接合时存在一些挑战,例如cte(热膨胀系数)的差异、钎焊接头强度、钢中不期望的硬度分布等。

2、有多种解决方案能够单独改善这些问题中的每一个,但这些解决方案往往会导致其它领域的问题,并且并非所有问题都能得到解决。

3、钎焊的原理是使用钎焊材料,该钎焊材料在被加热时将两个工件接合。有多种加热钎焊接头的方式,其中最常见的方式之一是使用感应线圈进行感应加热。使用线圈的益处之一是:只有钎焊接头周围的局部区域被加热,而工具的其余部分不受影响。然而,这种局部加热可能导致钢部件中不期望的硬度分布,这在当钢部件将设置用于紧固旋转工具和其它切削工具等的螺纹等时可能引起问题。

4、使用线圈加热的另一个缺点是:每个工具都必须被单独处理,而更自动化的工业工序将是优选的。

5、将钢和硬质合金部件整体加热会使硬度分布更加均匀,但随后升高的温度会影响整个钢部件,从而导致较低的总体硬度。

6、当将钢部件设置螺纹从而紧固切削工具时可能出现的另一个问题是磨损。由于同一工具例如柄优选长时间使用,因此切削工具的许多变化将发生,并且螺纹的磨损可能以负面的方式影响切削工具的紧固。

7、本发明的一个目的是提供一种工具,该工具具有牢固的钎焊接头和具有均匀硬度分布和高硬度并因此具有改善的耐磨性的钢部件。

8、本发明的另一个目的是提供一种将钢和硬质合金接合的方法,该方法易于使用并导致可预测的具有高强度的接头和具有可预测硬度的钢部件。

技术实现思路

1、本发明涉及一种包含硬质合金部件和马氏体时效钢部件的工具,所述马氏体时效钢部件具有350至600hv1之间的硬度,其中标准偏差在0至20hv1之间。所述工具还包含钎焊接头,所述钎焊接头将所述硬质合金部件和所述钢部件接合,其中所述钎焊接头包含ti,并且其中所述钎焊接头包含与所述硬质合金部件邻接的具有0.03至5μm之间的厚度的tic层。

2、所述硬质合金部件可以由本领域中常见的任何硬质合金制成。所述硬质合金包含嵌入金属粘结相基质中的硬质相。

3、所述硬质合金在本文中意指:硬质相的至少50重量%是wc。

4、合适地,所述金属粘结相的量为所述硬质合金的3至20重量%之间,优选地4至15重量%之间。优选地,所述金属粘结相的主要成分选自co、ni和fe中的一种以上,更优选地,所述金属粘结相的主要成分为co。

5、本文中的主要成分意指不添加其它元素来形成粘结相,然而,如果添加了其它成分,例如cr,则其将在烧结期间不可避免地溶解在粘结剂中。

6、在本发明的一个实施方式中,所述硬质合金还可以包含硬质合金中常见的其它成分,所述其它成分是选自cr、ta、ti、nb和v的元素,作为单质或者碳化物、氮化物或碳氮化物存在。

7、所述钢部件由马氏体时效钢制成。马氏体时效钢是一种通过金属间化合物析出而硬化的钢。马氏体时效钢适当地含有13至25重量%的ni和选自co、mo、ti、al和cr的一种以上合金元素,所述合金元素总量在10至27重量%之间,优选地在11至23重量%之间。马氏体时效钢通常比常规钢含有更少的碳,所述碳适当地为0.03重量%以下。余量是铁和不可避免的杂质。

8、根据本发明的所述马氏体时效钢优选地含有13至25重量%的ni,优选地17至25重量%的ni。所述合金元素适当地为:7至15重量%的量的co,优选地8.5至12.5重量%的量的co;3至10重量%的量mo,优选地3至6重量%的量的mo;0.1至1.6重量%的量的ti,优选地0.5至1.2重量%的量的ti;0.05至0.15重量%的量的cr;0至0.2重量%的量al和小于0.03重量%的c。余量是fe和不可避免的杂质。

9、在本发明的一个实施方式中,所述马氏体时效钢具有如下组成:17至19重量%的ni、8.5至12.5重量%的co、4至6重量%的mo、0.5至1.2重量%的ti、0.05至0.15重量%的cr、0至0.2重量%的al、小于0.03重量%的c以及余量的fe和不可避免的杂质。

10、所述马氏体时效钢部件的平均硬度适当地在350至600hv1之间,优选地在400至460hv1之间,更优选地为410至450hv1。所述硬度通过维氏硬度计测量,其中施加1kgf(千克力)的载荷并且加载荷时间为15秒。应用了马氏体时效钢部件的全材料(而非表面)中的3×6个压痕的图案。平均值是这些测量点的平均值。硬度值的标准偏差适当地在0到20hv1之间,优选地在0至14hv1之间。

11、钎焊技术是所谓的活性钎焊。这意味着接头不仅仅是通过钎焊材料熔化并形成金属键而形成的,它还涉及与要接合的材料中的一者或两者的化学反应。所述钎焊材料中的反应元素通常是ti,然而诸如hf、v、zr和cr的元素也被认为是活性元素。根据本发明,ti是所述活性元素。

12、钎焊接头在本文中意指硬质合金部件与马氏体时效钢部件之间的区域或块体,该区域或块体由钎焊材料填充并在钎焊工序期间形成,见下文。

13、所述钎焊接头的厚度适当地在20至200μm之间,优选地在30至100μm之间。

14、所述钎焊接头不是均相。相反,在钎焊之后,钎焊材料中的元素形成不同的相。

15、所述钎焊接头适当地含有ti。在钎焊期间,ti将与硬质合金部件中的碳反应,并在钎焊接头与硬质合金部件之间的界面处形成tic层。

16、根据使用的设备类型,有多种方式检测tic层的存在。

17、如果使用具有足够高分辨率的扫描电子显微镜(sem),则在邻近硬质合金部分之处可以清楚地看到tic层。例如,见图1和图2。

18、如果所使用的sem没有足够的分辨率来显示tic层,则可以使用例如sem-eds或sem-epma和wds来观察钎焊材料与硬质合金之间的界面处的ti和/或c的积聚。ti的积聚在下文中称为ti积聚层,并且是形成tic层的良好指示(即使在sem图像中没有在视觉上检测到)。ti积聚层比实际的tic层厚得多,这可能意味着并非所有的ti都会形成tic。ti积聚层的厚度也部分地受到分析方法的影响。

19、在本发明的一个实施方式中,tic层的厚度在0.03至5μm之间,更优选地在0.05至0.5μm之间并且最优选地在0.05至0.25μm之间。

20、优选地,所述钎焊接头还包含选自ag、cu、sn、in、zr、hf、cr的一种以上元素。更优选地,选自ag、cu和sn。

21、钎焊后,由于元素分布不均匀,所述钎焊接头的组成难以确定。如果可用,最简单的方式是查看已使用的钎焊材料,因为糊料或箔是均匀的共混物。此外,所述钎焊接头可以包含来自待接合材料的少量元素,例如来自硬质合金的co、w和来自马氏体时效钢的fe、ni等。

22、所述钎焊接头中ti和其它元素的量也可以使用能量色散x射线光谱分析(eds)来测量。然而,由于钎焊接头中元素的分布不均匀,需要使用许多测量点,标准偏差将会是大的。优选地,所述钎焊接头平均包含30至80重量%、优选地40至75重量%的量的ag;15至65重量%、优选地20至40重量%的量的cu;0.3至15重量%、优选地0.5至5重量%的量的ti和0至10重量%、优选地0至2重量%的量的sn。

23、所述钎焊接头适当地具有至少130mpa、优选地至少140mpa、更优选地140mpa至300mpa之间的剪切强度。所述剪切强度是通过剪切测试来测量的。

24、在所述钎焊接头和所述马氏体时效钢部件之间的界面处,ti也积聚在钎焊接头中,在此处ti与钢中的铁形成金属键。在马氏体时效钢表面处的ti积聚层的厚度优选地在1至10μm之间,优选地在2至5μm之间,并且可以通过例如eds测量。

25、在本发明的一个实施方式中,所述马氏体时效钢部件至少在朝向钎焊接头的表面上具有ni层,所述ni层具有2至10μm之间、优选地4至6μm之间的平均厚度。

26、所述ni层可以作为箔提供或者通过任何合适的沉积方法(例如物理气相沉积)沉积。

27、在本发明的一个实施方式中,在所述马氏体时效钢部件上不具有ni层。

28、在本发明的一个实施方式中,所述马氏体时效钢具有如下组成:17至19重量%的ni、8.5至12.5重量%的co、4至6重量%的mo、0.5至1.2重量%的ti、0.05至0.15重量%的cr、0至0.2重量%的al、小于0.03重量%的c以及余量的fe和不可避免的杂质,优选地使用1.2709级马氏体时效钢。所述硬质合金具有如下组成:4至15重量%的co、0.1至1重量%的cr和其余的wc。所述钎焊接头具有如下平均组成:55至75重量%的ag、20至36重量%的cu、1至3重量%的ti和2至8重量%的sn。

29、所述工具可以是本领域中常见的任何工具或工具的部件,其中硬质合金部件通过钎焊与钢部件接合。示例是钻头、立铣刀、工具保持器如柄等。

30、在本发明的一个实施方式中,所述工具是用作切削工具(如刀片、钻头等)的工具保持器的柄。所述柄由硬质合金部件和钢部件形成,其中所述硬质合金部件用于产生稳定性,并且所述钢部件用于产生螺纹以紧固切削工具。

31、本发明还涉及一种根据上述的工具的制造方法,包括以下步骤:

32、-提供硬质合金部件和马氏体时效钢部件;

33、-将钎焊材料放置在所述硬质合金部件与所述马氏体时效钢部件之间并与所述硬质合金部件和所述马氏体时效钢部件接触,所述钎焊材料包含占所述钎焊材料的0.3至15重量%的量的ti;

34、-在熔炉中在700℃至1200℃之间的温度下对其间具有所述钎焊材料的所述硬质合金部件和所述马氏体时效钢部件进行钎焊步骤5至60分钟之间的时间段,其中所述钎焊在真空中进行;

35、-在300至700℃之间的温度下至少对所述马氏体时效钢部件进行老化步骤5分钟至12小时之间。

36、所述硬质合金部件和所述马氏体时效钢部件具有如上所述的组成。取决于马氏体时效钢的等级以及钢是否已经老化,在钎焊之前,所述马氏体时效部件的硬度可能与上述的硬度不同。

37、所述硬质合金部件和所述马氏体时效钢部件的形状和尺寸取决于要制造的工具类型。

38、根据本发明的所述钎焊材料(也称为填充金属或焊料)包含总量为所述钎焊材料的0.3至15重量%、优选地1至5重量%的ti。本发明的所述钎焊材料适当地具有488℃至1123℃之间、优选地650℃至780℃之间的固相线温度。此外,本发明的所述钎焊材料可以具有612℃至1180℃之间、优选地750℃和850℃之间的液相线温度。所述钎焊材料在包含ti的基础上还可以包含选自ag、cu、sn、in、zr、hf和cr的一种以上元素。

39、在本发明的一个实施方式中,所述钎焊材料包含30至80重量%、优选地40至75重量%的量的ag;15至65重量%、优选地20至40重量%的量的cu;0.3至15重量%、优选地0.5至5重量%的量的ti和0至10重量%、优选地0至2重量%的量的sn。

40、适当地,所述钎焊材料作为箔或糊料提供。

41、所述钎焊材料被提供在所述硬质合金部件与所述钢部件的接合表面上。

42、在钎焊工序之前,所述钎焊材料的厚度适当地为25至200μm之间,优选地为50至100μm之间。

43、然后将所述部件放置在具有惰性环境、即具有最低量的氧气的熔炉中。优选地,熔炉中的钎焊温度为750℃至1200℃之间,优选地为800℃至950℃之间,更优选地为800至830℃之间。使所述部件经受升高的温度的时间为5至60分钟之间,优选地为5至15分钟之间。如果处于升高的温度的时间更短,则没有足够的时间来形成钎焊接头且没有足够的时间使ti反应以达到钎焊接头的期望强度。如果处于升高的温度的时间更长,则含ti的脆性反应区将不受控制地生长,这将对接头性能(例如剪切强度)产生负面影响。

44、钎焊适当地在真空中或在低分压氩气存在的情况下进行。本文的中的真空意指熔炉中的压力低于5×10-4毫巴,优选地低于5×10-5毫巴。如果存在氩气,则氩气压力低于1×10-2毫巴。

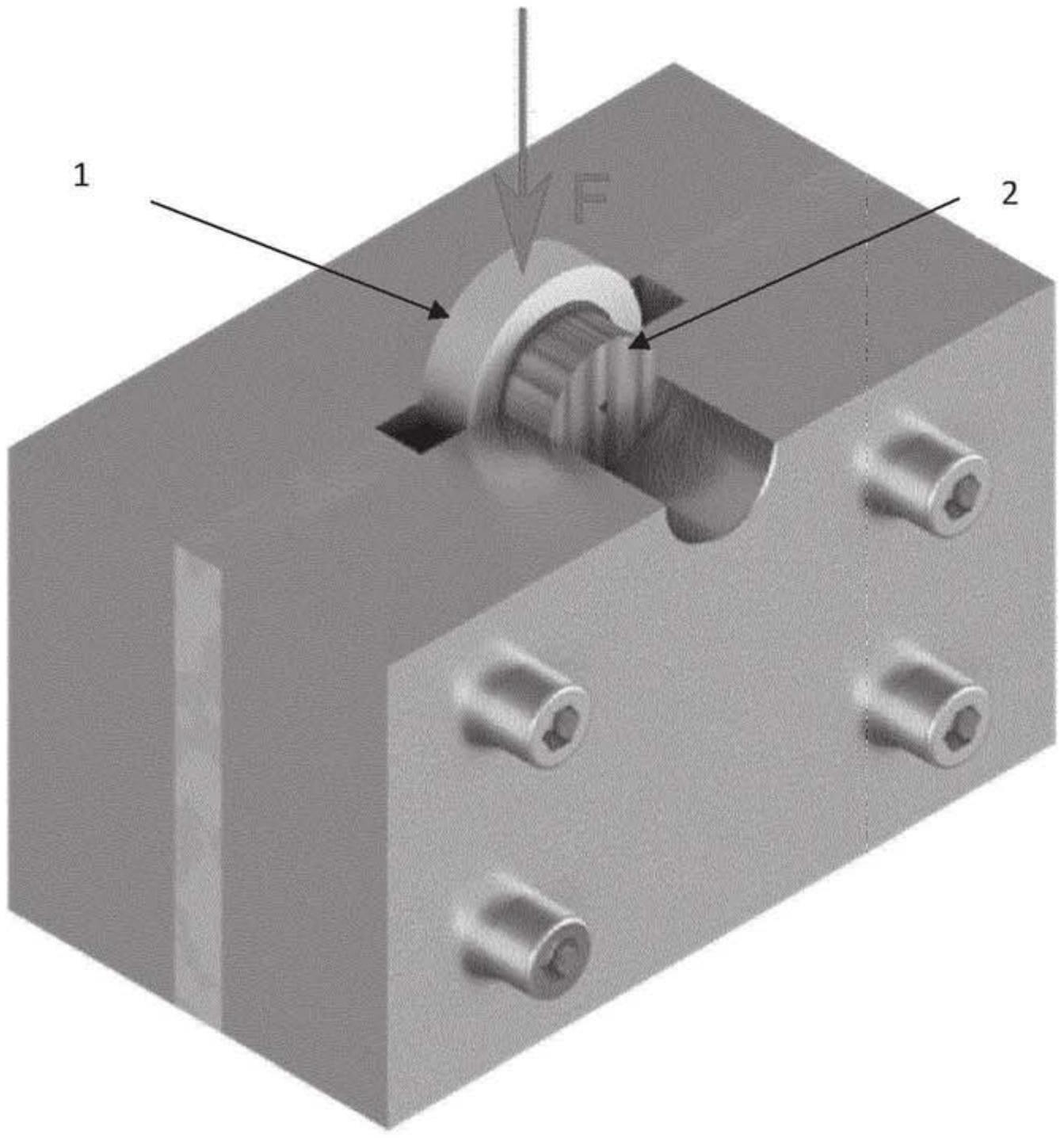

45、在熔炉中进行钎焊期间,可以施加夹紧力以进一步增强钎焊。本文中的夹紧力意指优选地通过在硬质合金部件中放置外部重物而使钢部件和硬质合金部件彼此压靠,从而施加力。所述硬质合金部件或马氏体时效钢部件的重量作用在钎焊接头上的力(取决于哪个部件在另一个部件之上)不包括在这些值中。

46、在一个实施方式中,施加0.5至10mpa之间、优选地2至8mpa之间的夹紧力。

47、在本发明的一个实施方式中,不施加夹紧力。

48、在钎焊后,通过将所述部件置于300℃至700℃之间、优选地500℃至600℃之间、最优选地550℃至600℃之间的升高的老化温度下5分钟至12小时之间、优选地3至6小时之间的时间,对所述部件进行老化步骤。

49、适当地,上升至老化温度的加热速率为1至50℃/分钟之间,优选地为5至10℃/分钟之间。适当地,从老化温度降到至少低于钎焊材料的固相线温度的温度的冷却速率为1至50℃/分钟之间,优选地为5至10℃/分钟之间。

50、根据本发明所使用的钎焊熔炉可以是能够提供如上所述的关于真空、加热和冷却速率等的此类良好控制条件的任何熔炉。钎焊和老化步骤可以在同一个熔炉中进行,也可以在两个单独的熔炉中进行。

51、通常,将对所述钢部件进行机械加工操作等,例如刻螺纹等。为了能够对所述钢部件进行机械加工,硬度不能太高,并且取决于所选择的马氏体时效钢等级为何种类型,所述老化步骤可以在所述钢部件的机械加工之前或之后进行,从而在最终工具中实现所需的硬度和耐磨性。

52、在本发明的一个实施方式中,在所述钎焊步骤之后直接进行所述老化,并且在已经老化过的马氏体时效钢上,即在所述老化步骤之后,对钢进行任何机械加工,例如刻螺纹。

53、在本发明的另一个实施方式中,在所述钢的任何机械加工、例如刻螺纹等之后进行所述老化。

- 还没有人留言评论。精彩留言会获得点赞!