一种曲面光刻机的物料吸盘加工方法与流程

1.本发明涉及机械加工技术领域,具体为一种曲面光刻机的物料吸盘加工方法。

背景技术:

2.光刻机(mask aligner)又名:掩模对准曝光机,曝光系统,光刻系统等,是制造芯片的核心装备。它采用类似照片冲印的技术,把掩膜版上的精细图形通过光线的曝光印制到硅片上。在曲面光刻机中,物料吸盘是曲面光刻机的重要部件之一,吸盘的主要功能是吸附玻璃工件,随动驱动电机进行做曲面运动。由于加工玻璃材质零件,激光会直接照射到吸盘上,要求吸盘在长期工作过程中不能有翘曲形变。在加工过程中要达到高精度轮廓要求。保证在吸附过程中保持玻璃工件的轮廓要求。满足光刻过程中,图案的一致性和图像的均匀性要求。

3.由于物料吸盘为一侧圆弧形,且内部带台阶空腔零件,体积较大且外形不规则,加工复杂容易变形。而现有曲面光刻机的物料吸盘加工工艺复杂,程序繁琐,很难保证零件在加工中的品质,导致产品品质不良率较高,不仅导致生产效率较低,同时影响产品合格率。

技术实现要素:

4.针对现有技术的不足,本发明提供了一种曲面光刻机的物料吸盘加工方法,具备加工工艺简单,且有效保证加工精度,保证保证零件在机器中的正常运行要求的优点。

5.为实现上述目的,本发明提供如下技术方案:一种曲面光刻机的物料吸盘加工方法,包括基件,基件包括圆弧面和型腔面,包括以下加工步骤:

6.s1、将基件的坯料铝块的加工出型腔面的六面垂直面,上下平面铣平预留余量,用压板将基件固定在加工中心工作台上,初加工圆弧面,并预留单边余量;

7.s2、用平口钳夹持基件,将基件用丝表打平工件铝块外形,定位加工坐标,nc编程加工出型腔面的形状,并预留加工余量;

8.s3、对s2加工完成零件进行应力退火处理,消除内部加工产生的应力,通过固溶处理提高工件强度;

9.s4、精加工圆弧面和上平面,压板压在型腔面的型腔内,使用合金铣刀精加工出圆弧面,并加工圆弧面低侧端两侧端面,将两侧端面用于型腔面的定位,用面铣刀加工上表面,并外形倒角;

10.s5、反面继续用s4装夹方法做出底面,并外形倒角;

11.s6、采用s2步骤,用平口钳夹持基件,定位以s4、s5步骤加工后的面做基准,nc编程精加工出型腔面的形状,锐边倒角;

12.s7、加工曲面上φ1.5小孔,以型腔面的端口面为基准,利用平口钳装夹固定,型腔内填充安装两块支撑块,通过添加支撑块,防止在加工过程中发生变形,在圆弧面上进行孔位加工,钻头多伸出刀柄一个安全距离,利用nc 编程加工出φ1.5小孔,nc编程时需用深孔加工参数循环;

13.s8、将加工完成基件进行表面阳极氧化,得到最终成品。

14.进一步优选的,所述基件的材料为7075铝合金,该合金具备高强度可热处理,经受热处理能到达非常高的强度特性,具备良好的机械性能,易于加工,耐磨性好,抗腐蚀性能和抗氧化性好的良好性能,同时具备良好的阳极氧化效果能提高零件的外观。加工机床为斗山加工中心,型号为dnm4505。由于一侧圆弧面厚度比较深,形状精度较高,需要机床有高刚性和高精度,这台机床可以满足这些要求。

15.进一步优选的,所述圆弧面的刀具选择直径30刃长160钨钢合金涂层铝铣刀,涂层选用platit纳米涂层。

16.进一步优选的,所述圆弧面上的小孔钻头选择,根据图纸尺寸小孔直径 1.5,钻头选择nachi(list6594p)型号。此钻头整体为粉末高速钢材料,表面采用多层sg复合镀层,可以安全保证加工这个零件时不会折断,避免零件报废,减少材料损失。该钻头高精度端形配合高精度刀柄可以确保钻进位置具有超高的精确性和稳定性,误差范围在15μ以内。

17.进一步优选的,所述s1步骤六面垂直面上下平面铣平预留余量为0.4~ 0.6mm,初加工圆弧面预留单边余量为0.9~1.1mm,防止后期产生变形,保证整体加工精度。

18.进一步优选的,所述s2步骤预留加工余量为0.9~1.1mm,预留加工余量和初加工圆弧面预留单边余量相同。

19.进一步优选的,所述s4步骤合金铣刀选用规格为φ30合金铣刀,切削参数为转速s2000,进给f800,保证圆弧面无震纹。

20.有益效果:

21.该曲面光刻机的物料吸盘加工方法,通过零件材料选用7075铝合金,机床选择斗山加工中心(型号dnm4505),以及加工刀具的选择,包括加工圆弧面曲面选择直径30刃长160钨钢合金涂层铝铣刀,曲面上小孔钻头选择根据图纸尺寸小孔直径1.5,钻头选择nachi(list6594p)型号,以及对装夹工艺与加工工艺的优化,从而有效保证物料吸盘整体加工精度,减少产品不良率,提高加工效率,使加工零件能够保证零件在机器中的正常运行要求,提高物料吸盘的产品品质。

22.该曲面光刻机的物料吸盘加工方法,在利用平口钳装夹固定时,在型腔内填充安装两块支撑块,从而有效防止型腔面变形,同时保证装夹固定效果,由于垫入支撑块,从而方便增加平口钳夹持力度,使基件能够有效固定在平口钳上,防止加工过程中发生偏移,有效保证加工精度,提高物料吸盘的加工合格率。

23.该曲面光刻机的物料吸盘加工方法,该物料吸盘共需加工300多个孔,而且孔径比较小,加工深度较深,属于深孔加工,nc编程时需用深孔加工参数循环,以此提高整体加工质量和加工效率。

附图说明

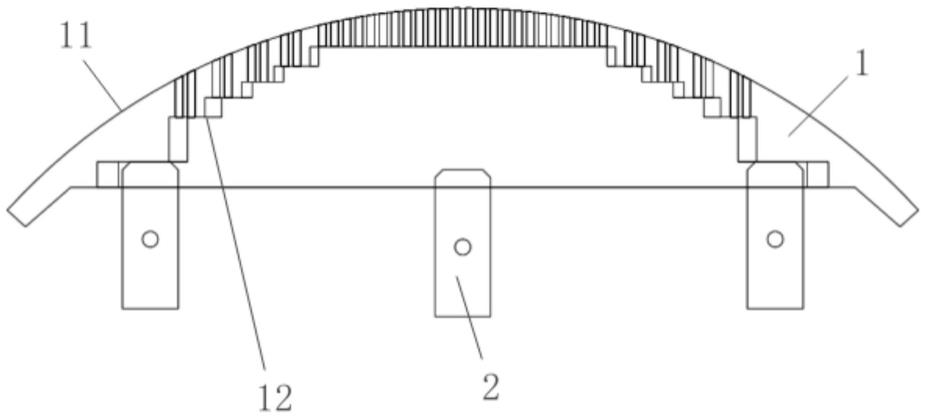

24.图1为本发明s1步骤物料装夹示意图;

25.图2为本发明s2步骤物料装夹示意图;

26.图3为本发明s4步骤物料装夹示意图;

27.图4为本发明s7步骤物料装夹示意图。

28.图中:1、基件;11、圆弧面;12、型腔面;2、压块;3、平口钳;4、支撑块。

具体实施方式

29.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

30.实施例

31.请参阅图1-4,一种曲面光刻机的物料吸盘加工方法,包括基件1,基件 1包括圆弧面11和型腔面12,包括以下加工步骤:

32.s1、将基件1的坯料铝块的加工出型腔面12的六面垂直面,上下平面铣平预留余量,用压板2将基件1固定在加工中心工作台上(参考图1),初加工圆弧面11,并预留单边余量;

33.其中,六面垂直面上下平面铣平预留余量为0.4~0.6mm,初加工圆弧面 11预留单边余量为0.9~1.1mm,防止后期产生变形,保证整体加工精度;

34.s2、用平口钳3夹持基件1(参考图2),将基件1用丝表打平工件铝块外形,定位加工坐标,nc编程加工出型腔面12的形状,并预留加工余量;

35.其中,步骤预留加工余量为0.9~1.1mm,预留加工余量和初加工圆弧面 11预留单边余量相同;

36.s3、对s2加工完成零件进行应力退火处理,消除内部加工产生的应力,通过固溶处理提高工件强度;

37.s4、精加工圆弧面11和上平面,压板2压在型腔面12的型腔内(参考图3),使用合金铣刀精加工出圆弧面11,并加工圆弧面11低侧端两侧端面,将两侧端面用于型腔面12的定位,用面铣刀加工上表面,并外形倒角;

38.s5、反面继续用s4装夹方法做出底面,并外形倒角;

39.s6、采用s2步骤,用平口钳3夹持基件1,定位以s4、s5步骤加工后的面做基准,nc编程精加工出型腔面12的形状,锐边倒角;

40.s7、加工曲面上φ1.5小孔,以型腔面12的端口面为基准,利用平口钳 3装夹固定,型腔内填充安装两块支撑块4,通过添加支撑块4,防止在加工过程中发生变形,在圆弧面上进行孔位加工,钻头多伸出刀柄一个安全距离,防止刀柄过切工件,利用nc编程加工出φ1.5小孔,nc编程时需用深孔加工参数循环;

41.s8、将加工完成基件1进行表面阳极氧化,得到最终成品。

42.实施例中,基件1的材料为7075铝合金,该合金具备高强度可热处理,经受热处理能到达非常高的强度特性,具备良好的机械性能,易于加工,耐磨性好,抗腐蚀性能和抗氧化性好的良好性能,同时具备良好的阳极氧化效果能提高零件的外观。加工机床为斗山加工中心,型号为dnm4505。由于一侧圆弧面厚度比较深,形状精度较高,需要机床有高刚性和高精度,这台机床可以满足这些要求。

43.实施例中,圆弧面11的刀具选择直径30刃长160钨钢合金涂层铝铣刀,涂层选用platit纳米涂层。

44.实施例中,圆弧面11上的小孔钻头选择,根据图纸尺寸小孔直径1.5,钻头选择nachi(list6594p)型号。此钻头整体为粉末高速钢材料,表面采用多层sg复合镀层,可以安

全保证加工这个零件时不会折断,避免零件报废,减少材料损失。该钻头高精度端形配合高精度刀柄可以确保钻进位置具有超高的精确性和稳定性,误差范围在15μ以内。

45.实施例中,s4步骤合金铣刀选用规格为φ30合金铣刀,切削参数为转速 s2000,进给f800,保证圆弧面无震纹。

46.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1