航空发动机整体叶盘防变形的激光冲击强化系统及方法

1.本发明涉及航空发动机整体叶盘叶片强化处理技术领域,更具体的说是涉及航空发动机整体叶盘防变形的激光冲击强化系统及方法。

背景技术:

2.激光冲击强化(laser shocking peening,简称lsp)技术,也称激光喷丸技术。是通过高功率密度(gw/cm量级)、短脉冲(10~30ns量级)的激光通过透明约束层作用于金属表面所涂覆的能量吸收涂层时,涂层吸收激光能量迅速气化并几乎同时形成大量稠密的高温(》10k)、高压(》1gpa)等离子体。该等离子体继续吸收激光能量急剧升温膨胀,然后爆炸形成高强度冲击波作用于金属表面。当冲击波的峰值压力超过材料的动态屈服强度时,材料发生塑性变形并在表层产生垂直于材料表面的压应力。激光作用结束后,由于冲击区域周围材料的反作用,其力学效应表现为材料表面获得较高的残余压应力。残余压应力会降低交变载荷中的拉应力水平,使平均应力水平下降,从而提高疲劳裂纹萌生寿命。同时残余压应力的存在,可引起裂纹的闭合效应,从而有效降低疲劳裂纹扩展的驱动力,延长疲劳裂纹扩展寿命。

3.整体叶盘是为了满足高性能航空发动机而设计的新型结构件,其将发动机转子叶片和轮盘(盘体)形成一体,省去了传统连接中的榫头、榫槽及锁紧装置等,减少结构重量及零件数量,避免榫头气流损失,提高启动效率,使发动机结构大为简化。

4.目前,在使用激光冲击强化技术对整体叶盘进行强化时,因没有对叶片提供一定的支撑,因此在强化过程中,叶片易出现变形,从而降低了叶盘的质量。

5.因此,如何提供一种具有可讲笑激光冲击强化时的变形,保证叶盘冲击强化后的质量的航空发动机整体叶盘防变形的激光冲击强化系统及方法是本领域技术人员亟需解决的问题。

技术实现要素:

6.有鉴于此,本发明提供了一种具有可讲笑激光冲击强化时的变形,保证叶盘冲击强化后的质量的航空发动机整体叶盘防变形的激光冲击强化系统及方法。

7.为了实现上述目的,本发明采用如下技术方案:

8.航空发动机整体叶盘防变形的激光冲击强化系统,包括:

9.激光发射器机构;

10.机械手;

11.叶盘夹具,所述叶盘夹具包括:盘体夹具和叶片夹持夹具,叶盘的盘体通过所述盘体夹具固定在所述机械手末端上;所述叶片夹持夹具固定在所述叶盘的叶片上,且所述叶片夹持夹具与所述盘体夹持固定;所述叶片夹持夹具上对应所述叶片上的激光冲击强化区域的位置上开设有用于供所述激光发射器机构发出的激光穿过的激光冲击强化开口,所述激光冲击强化区域包括:叶背根部、叶盆根部、叶背前缘、叶盆前缘、叶背后缘以及叶盆后

缘。

12.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种航空发动机整体叶盘防变形的激光冲击强化系统,在激光冲击强化过程中,通过叶片夹持夹具夹持叶片,以便于给叶片提供一定的支撑从而减小叶片的力臂,达到控制变形的目的,从而保证了叶片的质量。

13.进一步的,所述叶背前缘、所述叶盆前缘、所述叶背后缘以及所述叶盆后缘均设有加工余量。

14.采用上述技术方案产生的有益效果是,使得叶背前缘、叶盆前缘、叶背后缘以及叶盆后缘具有一定的厚度,在激光冲击强化时,能够使这些位置变形小。

15.进一步的,所述激光冲击强化开口包括:第一激光冲击强化开口和第二激光冲击强化开口,所述叶片夹持夹具包括:

16.叶背夹持板,所述叶背夹持板位于所述叶片的叶背侧,且所述叶背夹持板一侧上下间隔固定有两个第一盘体夹持抓手,两个所述第一盘体夹持抓手分别夹持在所述盘体的上下表面上,所述叶背夹持板上对应所述叶背根部、所述叶背前缘和所述叶背后缘的位置分别开设有所述第一激光冲击强化开口;

17.叶盆夹持板,所述叶盆夹持板位于所述叶片的叶盆侧,且所述叶盆夹持板一侧上下间隔固定有两个第二盘体夹持抓手,两个所述第二盘体夹持抓手分别夹持在所述盘体的上下表面上,所述叶盆夹持板上对应所述叶盆根部、所述叶盆前缘和所述叶盆后缘的位置分别开设有所述第二激光冲击强化开口,所述叶背夹持板和所述叶盆夹持板的内侧均粘附有柔性垫片,所述叶片夹持固定在所述叶背夹持板和所述叶盆夹持板内侧上的所述柔性垫片之间,且所述叶背夹持板和所述叶盆夹持板固定连接。

18.采用上述技术方案产生的有益效果是,采用叶背夹持板和叶盆夹持板将叶片夹持在二者之间,并包裹在柔性垫片内部,不仅给叶片提供了有效支撑,而且柔性垫片可防止叶片的夹持损坏,并且柔性垫片能够根据叶片形状构造,可以更好的包裹叶片,大大减小了叶片的力臂。

19.进一步的,所述叶背夹持板和所述叶盆夹持板通过多个锁紧螺钉固定连接。

20.采用上述技术方案产生的有益效果是,易于叶背夹持板和叶盆夹持板的拆装。

21.进一步的,所述叶背夹持板上位于所述第一激光冲击强化开口两侧的位置分别盖接有第一挡板,所述第一挡板上开设有第一长条形孔,所述叶背夹持板上对应所述第一长条形孔的位置间隔开设有多个第一固定螺丝孔,第一锁定螺钉穿过所述第一长条形孔与对应的所述第一固定螺丝孔螺接固定;所述叶盆夹持板上位于所述第二激光冲击强化开口两侧的位置分别盖接有第二挡板,所述第二挡板上开设有第二长条形孔,所述叶盆夹持板上对应所述第二长条形孔的位置间隔开设有多个第二固定螺丝孔,第二锁定螺钉穿过所述第二长条形孔与对应的所述第二固定螺丝孔螺接固定。

22.采用上述技术方案产生的有益效果是,通过第一锁定螺钉和第二锁定螺钉螺接在对应的第一固定螺丝孔和第二固定螺丝孔上,可以调整第一挡板和第二挡板的位置,以分别对第一激光冲击强化开口和第二激光冲击强化开口的大小进行调整,从而实现不同光路的激光冲击强化以及不同叶片冲击强化,大大提高了该系统对不同叶片的适用性。

23.进一步的,所述第一盘体夹持抓手和所述第二盘体夹持抓手结构相同,其中,每个

所述第一盘体夹持抓手均包括:

24.横向伸缩柱,所述横向伸缩柱一端与所述叶背夹持板一侧固定连接;

25.盘体抓手,所述盘体抓手与所述横向伸缩柱另一端固定连接,两个所述盘体抓手分别夹持在所述盘体的上下表面上。

26.采用上述技术方案产生的有益效果是,根据盘体的宽度调节横向伸缩柱的长度,并利用盘体抓手将叶背夹持板和叶盆夹持板固定在整体叶盘的盘体上。因此,该夹具可适应不同宽度盘体的夹持。

27.进一步的,还包括喷射方向朝向所述叶片布置的用于使所述叶片表面覆盖去离子水约束层的喷嘴。

28.采用上述技术方案产生的有益效果是,去离子水约束层除了能约束等离子体的膨胀从而提高冲击波的峰值压力外,还能通过对冲击波的反射延长其作用时间,提高激光冲击强化效果。

29.本发明还提供了一种采用上述的激光冲击强化系统的激光冲击强化方法,包括如下步骤:

30.步骤1:通过所述盘体夹具将整体叶盘固定在机械手的末端上,并用酒精擦拭所述叶片表面以去除表面污垢并在所述激光冲击强化区域表面贴上吸收层;

31.步骤2:根据航空发动机整体叶盘叶片的材料、厚度确定所述激光发射器机构的激光工艺参数;

32.步骤3:将所述叶片固定在所述叶片夹持夹具上,然后通过盘体夹具将所述叶片夹持夹具固定在所述盘体上;

33.步骤4:利用所述激光发射器机构和所述机械手,依次对所述叶背根部、所述叶盆根部、所述叶背前缘、所述叶盆前缘、所述叶背后缘以及叶盆后缘进行激光冲击强化,一片叶片强化完毕后继续其他叶片的强化;

34.步骤5:将强化后的激光冲击强化区域的吸收层去除,并用无水乙醇擦拭干净。

35.经由上述的技术方案可知,与现有技术相比,本发明公开提供了一种采用上述的激光冲击强化系统的激光冲击强化方法,在激光冲击强化过程中,通过叶片夹持夹具夹持叶片,以便于给叶片提供一定的支撑从而减小叶片的力臂,达到控制变形的目的,从而保证了叶片的质量。

36.进一步的,

37.在步骤1之前还包括:根据整体叶盘叶片的材料特性参数,在所述叶背前缘、所述叶盆前缘、所述叶背后缘以及所述叶盆后缘预留所述加工余量,所述加工余量的数值大于叶片在激光冲击强化后产生的微凹坑预计深度和大于预置残余压应力对应的深度;

38.在步骤5之后还包括:当全部叶片激光冲击强化结束后,对预留有所述加工余量的区域进行精加工至成品叶片所需的精度。

39.采用上述技术方案产生的有益效果是,使得叶背前缘、叶盆前缘、叶背后缘以及叶盆后缘具有一定的厚度,在激光冲击强化时,能够使这些位置变形小。

40.进一步的,

41.步骤2的激光工艺参数如下:所述叶背根部及所述叶盆根部的强化采用波长为1064nm、脉宽为10-25ns、激光能量为22-27j、φ1~φ2mm的圆光斑,搭接率为0-10%;所述

叶背前缘、所述叶盆前缘、所述叶背后缘以及所述叶盆后缘的强化采用波长为1064nm、脉宽为10-25ns、激光能量为18-22j、φ1~φ2mm的圆光斑,搭接率为0-10%;

42.步骤3的具体步骤如下:将所述叶片夹持固定在所述叶背夹持板和所述叶盆夹持板内侧上的柔性垫片之间,然后通过多个所述锁紧螺钉将所述叶背夹持板和所述叶盆夹持板固定连接,然后根据所述盘体的宽度调节所述横向伸缩柱的长度,并利用所述盘体抓手将所述叶背夹持板和所述叶盆夹持板固定在整体叶盘的盘体上,然后分别通过所述第一锁定螺钉和所述第二锁定螺钉螺接在对应的所述第一固定螺丝孔和所述第二固定螺丝孔上,以调整所述第一挡板和第二挡板的位置,以分别对所述第一激光冲击强化开口和所述第二激光冲击强化开口的大小进行调整;

43.在步骤4进行激光冲击强化过程中,通过所述喷嘴向所述叶片喷射去离子水,以使所述叶片表面覆盖一层厚度均匀的去离子水约束层,去离子水的电阻率为18mω.cm,约束层的厚度为1-2mm。

44.采用上述技术方案产生的有益效果是,由于根部更靠近盘体,所以激光冲击强化时力臂相对于前缘及后缘的力臂小,所以能量更高;能量随着与盘体的距离增大而减小,因此,步骤2的激光工艺参数的设置可以控制叶片的变形。步骤4中,去离子水约束层除了能约束等离子体的膨胀从而提高冲击波的峰值压力外,还能通过对冲击波的反射延长其作用时间,提高激光冲击强化效果。

附图说明

45.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据提供的附图获得其他的附图。

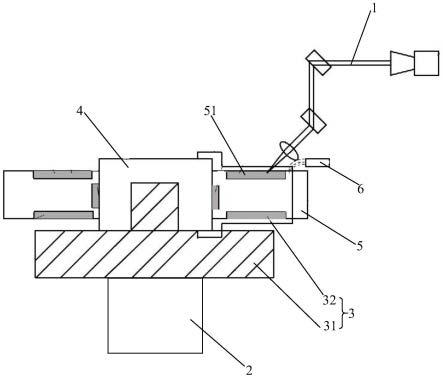

46.图1附图为本发明提供的航空发动机整体叶盘防变形的激光冲击强化系统的结构示意图。

47.图2附图为叶背的激光冲击强化路径示意图。

48.图3附图为叶盆的激光冲击强化路径示意图。

49.图4附图为叶背夹持板的结构示意图。

50.图5附图为叶盆夹持板的结构示意图。

51.图6附图为叶片夹持示意图。

具体实施方式

52.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

53.参见图1-图6,本发明实施例公开了航空发动机整体叶盘防变形的激光冲击强化系统,包括:

54.激光发射器机构1,其主要包括激光发射器(未标出)、45

°

反射镜(未标出)、聚焦镜

(未标出);

55.机械手2;

56.叶盘夹具3,叶盘夹具3包括:盘体夹具31和叶片夹持夹具32,叶盘的盘体4通过盘体夹具31固定在机械手2末端上;叶片夹持夹具32固定在叶盘的叶片5上,且叶片夹持夹具32与盘体4夹持固定;叶片夹持夹具32上对应叶片5上的激光冲击强化区域51的位置上开设有用于供激光发射器机构1发出的激光穿过的激光冲击强化开口,激光冲击强化区域51包括:叶背根部511、叶盆根部512、叶背前缘513、叶盆前缘514、叶背后缘515以及叶盆后缘516。

57.叶背前缘513、叶盆前缘514、叶背后缘515以及叶盆后缘516均设有加工余量。

58.激光冲击强化开口包括:第一激光冲击强化开口3401和第二激光冲击强化开口3402,叶片夹持夹具32包括:

59.叶背夹持板321,叶背夹持板321位于叶片5的叶背侧,且叶背夹持板321一侧上下间隔固定有两个第一盘体夹持抓手322,两个第一盘体夹持抓手322分别夹持在盘体4的上下表面上,叶背夹持板321上对应叶背根部511、叶背前缘513和叶背后缘515的位置分别开设有第一激光冲击强化开口3401;

60.叶盆夹持板323,叶盆夹持板323位于叶片5的叶盆侧,且叶盆夹持板323一侧上下间隔固定有两个第二盘体夹持抓手324,两个第二盘体夹持抓手324分别夹持在盘体4的上下表面上,叶盆夹持板323上对应叶盆根部512、叶盆前缘514和叶盆后缘516的位置分别开设有第二激光冲击强化开口3402,叶背夹持板321和叶盆夹持板323的内侧均粘附有柔性垫片325,叶片5夹持固定在叶背夹持板321和叶盆夹持板323内侧上的柔性垫片325之间,且叶背夹持板321和叶盆夹持板323固定连接。

61.叶背夹持板321和叶盆夹持板323通过多个锁紧螺钉326固定连接。

62.叶背夹持板321上位于第一激光冲击强化开口3401两侧的位置分别盖接有第一挡板327,第一挡板327上开设有第一长条形孔3271,叶背夹持板321上对应第一长条形孔3271的位置间隔开设有多个第一固定螺丝孔,第一锁定螺钉328穿过第一长条形孔3271与对应的第一固定螺丝孔螺接固定;叶盆夹持板323上位于第二激光冲击强化开口3402两侧的位置分别盖接有第二挡板329,第二挡板329上开设有第二长条形孔3291,叶盆夹持板323上对应第二长条形孔3291的位置间隔开设有多个第二固定螺丝孔,第二锁定螺钉330穿过第二长条形孔3291与对应的第二固定螺丝孔螺接固定。

63.第一盘体夹持抓手322和第二盘体夹持抓手324结构相同,其中,每个第一盘体夹持抓手322均包括:

64.横向伸缩柱3221,横向伸缩柱3221一端与叶背夹持板321一侧固定连接;

65.盘体抓手3222,盘体抓手3222与横向伸缩柱3221另一端固定连接,两个盘体抓手3222分别夹持在盘体4的上下表面上。

66.具体的,横向伸缩柱可采用现有的伸缩杆的结构形式,而盘体抓手也可以采用现有的伸缩杆的结构形式。

67.航空发动机整体叶盘防变形的激光冲击强化系统,还包括喷射方向朝向叶片5布置的用于使叶片5表面覆盖去离子水约束层的喷嘴6。

68.本发明采用上述激光冲击强化系统的激光冲击强化方法,包括如下步骤:

69.步骤1:通过盘体夹具31将整体叶盘固定在机械手的末端上,并用酒精擦拭叶片5的表面以去除表面污垢并在激光冲击强化区域51表面贴上吸收层,吸收层可采用铝箔、黑胶带或者黑漆等常用的吸收层材料;

70.步骤2:根据航空发动机整体叶盘叶片的材料、厚度确定激光发射器机构1的激光工艺参数;

71.步骤3:将叶片5固定在叶片夹持夹具32上,然后通过盘体夹具31将叶片夹持夹具32固定在盘体4上;

72.步骤4:利用激光发射器机构1和机械手2,依次对叶背根部511、叶盆根部512、叶背前缘513、叶盆前缘514、叶背后缘515以及叶盆后缘516进行激光冲击强化,一片叶片强化完毕后继续其他叶片的强化;

73.步骤5:将强化后的激光冲击强化区域的吸收层去除,并用无水乙醇擦拭干净。

74.在步骤1之前还包括:根据整体叶盘叶片的材料特性参数,在叶背前缘513、叶盆前缘514、叶背后缘515以及叶盆后缘516预留0.15-0.2mm的加工余量,加工余量的数值大于叶片在激光冲击强化后产生的微凹坑预计深度和大于预置残余压应力对应的深度,而预置残余应力对应的深度通过经验公式:lp=ε*d+c计算,其中lp预置残余应力的深度,ε与c为常数,d为微凹坑的深度来计算;

75.在步骤5之后还包括:当全部叶片激光冲击强化结束后,对预留有加工余量的区域进行精加工至成品叶片所需的精度。

76.步骤2的激光工艺参数如下:叶背根部511及叶盆根部512的强化采用波长为1064nm、脉宽为10-25ns、激光能量为22-27j、φ1~φ2mm的圆光斑,搭接率为0-10%;叶背前缘513、叶盆前缘514、叶背后缘515以及叶盆后缘516的强化采用波长为1064nm、脉宽为10-25ns、激光能量为18-22j、φ1~φ2mm的圆光斑,搭接率为0-10%;

77.步骤3的具体步骤如下:将叶片5夹持固定在叶背夹持板321和叶盆夹持板323内侧上的柔性垫片325之间,然后通过多个锁紧螺钉326将叶背夹持板321和叶盆夹持板323固定连接,然后根据盘体4的宽度调节横向伸缩柱3221的长度,并利用盘体抓手3222将叶背夹持板321和叶盆夹持板323固定在整体叶盘的盘体4上,然后分别通过第一锁定螺钉328和第二锁定螺钉330螺接在对应的第一固定螺丝孔和第二固定螺丝孔上,以调整第一挡板327和第二挡板329的位置,以分别对第一激光冲击强化开口3401和第二激光冲击强化开口3402的大小进行调整;

78.在步骤4进行激光冲击强化过程中,通过喷嘴6向叶片5喷射去离子水,以使叶片5表面覆盖一层厚度均匀的去离子水约束层,去离子水的电阻率为18mω.cm,约束层的厚度为1-2mm。

79.本发明利用叶背夹持板和叶盆夹持板对叶片进行夹持固定,然后再利用第一盘体夹持抓手和第二盘体夹持抓手将叶背夹持板和叶盆夹持板分别固定在盘体上,这样在激光冲击强化过程中,可减小激光冲击强化时叶片的力臂从而减少变形;并且对于叶片前后缘区域,保留一定的加工余量,在激光冲击强化后通过精加工去除预置的加工余量,从而获得表面具有一定厚度、残余压应力均匀且变形小的整体叶盘。

80.因此,本发明能够有效控制航空发动机整体叶盘叶片在激光冲击强化过程中的的宏观变形且能够使激光冲击强化后叶片表面较为平整,保证强化后叶片的质量。

81.本说明书中各个实施例采用递进的方式描述,每个实施例重点说明的都是与其他实施例的不同之处,各个实施例之间相同相似部分互相参见即可。对于实施例公开的装置而言,由于其与实施例公开的方法相对应,所以描述的比较简单,相关之处参见方法部分说明即可。

82.对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1