一种焊球修复方法和系统与流程

本发明涉及表面贴装工艺,尤其涉及一种焊球修复方法和系统。

背景技术:

1、表面贴装技术(surface mounted technology,smt)是电子组装行业里最流行的一种技术和工艺,它是一种将无引脚或短引线表面组装元器件(简称smc/smd,中文称片状元器件)安装在印刷电路板(printed circuit board,pcb)的表面或其它基板的表面上,通过再流焊或浸焊等方法加以焊接组装的电路装连技术。

2、在现有技术中,表面贴装技术的操作步骤一般包括印刷锡膏-片状元器件贴装-清洗-检测,由此将片状元器件贴装到pcb板上实现部件与pcb板之间的电连接。但是在实际的工艺操作流程中,片状元器件上的焊点在加工过程中可能会存在缺陷,如图1所示,片状元器件100容易出现图1中a所示的空焊(缺失)或图1中b所示的虚焊(变形)的问题,当致片状元器件100在焊接到pcb板200上时,如图2所示,会出现部分焊点位置无法与pcb板200上的锡膏201正确连接的情况,从而导致对应信号无法进行传递。

技术实现思路

1、本发明的主要目的在于解决片状元器件上出现虚焊或空焊的缺陷时对焊球的修复问题。

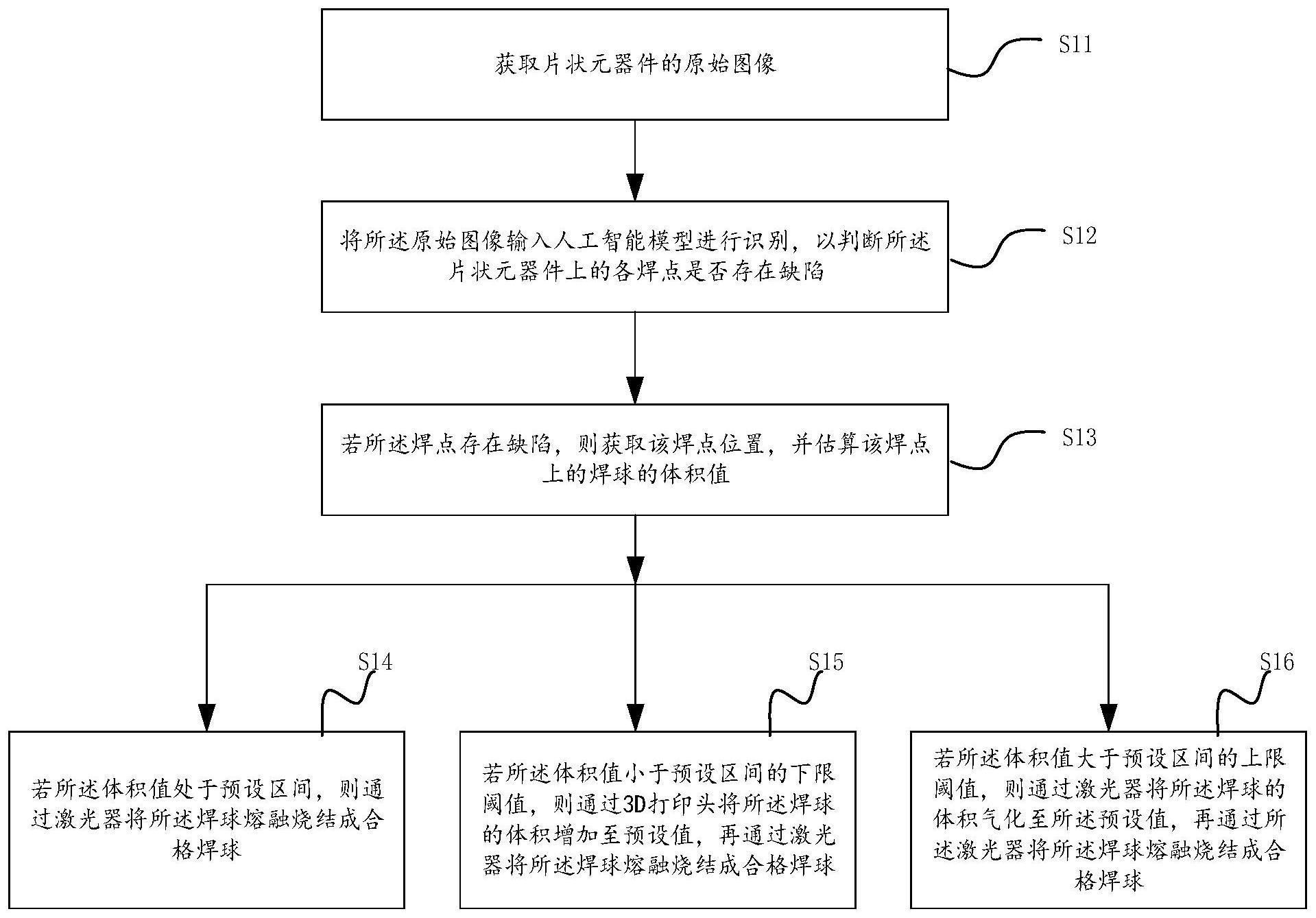

2、本发明第一方面提供了一种焊球修复方法,所述焊球修复方法包括:

3、获取片状元器件的原始图像;

4、获取片状元器件的原始图像;

5、将所述原始图像输入人工智能模型进行识别,以判断所述片状元器件上的各焊点是否存在缺陷;

6、若所述焊点存在缺陷,则获取该焊点位置,并估算该焊点上的焊球的体积值;

7、若所述体积值处于预设区间,则通过激光器将所述焊球熔融烧结成合格焊球;

8、若所述体积值小于预设区间的下限阈值,则通过3d打印头将所述焊球的体积增加至预设值,再通过激光器将所述焊球熔融烧结成合格焊球;

9、若所述体积值大于预设区间的上限阈值,则通过激光器将所述焊球的体积气化至所述预设值,再通过所述激光器将所述焊球熔融烧结成合格焊球。。

10、可选的,在一实现方式中,所述预设值为预先设定的任一合格焊球体积值;或

11、所述预设值为所述人工智能模型在识别的过程中,通过估算得到的合格焊球体积值的平均值。

12、可选的,在一实现方式中,所述预设值为位于所述预设区间内的值。

13、可选的,在一实现方式中,所述若所述体积值小于下限阈值,则通过3d打印头将所述焊球的体积增加至预设值,再通过激光器将所述焊球熔融烧结成合格焊球的步骤,包括:

14、若所述体积值小于下限阈值;

15、先通过激光在该焊点处将所述焊球熔融烧结使其表面平整;

16、再通过3d打印头将所述焊球的体积增加至预设值;

17、然后通过所述激光器将所述焊球熔融烧结成合格焊球。

18、可选的,在一实现方式中,所述若所述体积值小于下限阈值,则通过3d打印头将所述焊球的体积增加至预设值,再通过激光器将所述焊球熔融烧结成合格焊球的步骤,包括:

19、若所述体积值小于下限阈值;

20、先通过激光器将所述焊球完全气化;

21、再通过3d打印头在该焊点处打印新焊球的体积至预设值;

22、然后通过所述激光器将所述新焊球熔融烧结成合格焊球。

23、可选的,在一实现方式中,所述焊球修复方法还包括:

24、若所述焊点存在缺陷,则获取该焊点的位置;

25、先通过激光器将所述焊点上的焊球完全气化;

26、再通过3d打印头在该焊点处打印新焊球的体积至预设值;

27、然后通过所述激光器将所述新焊球熔融烧结成合格焊球。

28、可选的,在一实现方式中,通过所述3d打印头打印得到的焊料堆呈层状叠加,且从下往上每层的横截面积逐层减少。

29、可选的,在一实现方式中,所述焊料堆的焊料材质为锡粉末或铟粉末。

30、可选的,在一实现方式中,所述焊球修复方法还包括:

31、所述人工智能模型采用去噪、变换以及平滑操作对输入的所述原始图像进行处理,以提高所述原始图像的重要特征的权重。

32、可选的,在一实现方式中,在进行焊球修复之前,还包括:

33、以带有信息标记的片状元器件图片为训练样本,采用深度学习算法进行训练,构建人工智能模型;

34、其中,所述信息标记包括焊点的好坏状态、焊球高度和焊球体积。

35、本发明第二方面提供了一种焊球修复系统,所述焊球修复系统用于实现上述任一种所述的焊球修复方法,所述焊球修复系统包括:

36、检测摄像头模块,用于获取片状元器件的原始图像;

37、3d打印头,用于打印焊料堆;

38、激光器,用于发射激光;

39、处理模块,用于将所述原始图像输入人工智能模型进行识别,以判断所述片状元器件上的各焊点是否存在缺陷;

40、若所述焊点存在缺陷,则获取该焊点位置,并估算该焊点上的焊球的体积值;

41、若所述体积值处于预设区间,则通过激光器将所述焊球熔融烧结成合格焊球;

42、若所述体积值小于下限阈值,则通过3d打印头将所述焊球的体积增加至预设值,再通过激光器将所述焊球熔融烧结成合格焊球;

43、若所述体积值大于上限阈值,则通过激光器将所述焊球的体积气化至所述预设值,再通过所述激光器将所述焊球熔融烧结成合格焊球。

44、可选的,在一实现方式中,所述处理模块还包括:

45、用于将所述原始图像输入人工智能模型进行识别,以判断所述片状元器件上的各焊点是否存在缺陷;

46、若所述焊点存在缺陷,则获取该焊点的位置;

47、先通过激光器将所述焊点上的焊球完全气化;

48、再通过3d打印头在该焊点处打印新焊球的体积至预设值;

49、然后通过所述激光器将所述新焊球熔融烧结成合格焊球。

50、本发明提供的技术方案中,先利用人工智能模型智能辨别出片状元器件上是否存在的缺陷,若存在缺陷,则先利用3d打印头将焊球的体积增加至预设值或者通过激光器将焊球的体积气化至所述预设值,再通过激光器将所述焊球熔融烧结成合格焊球,通过3d打印头与激光器相互配合,对焊点上的焊球进行对应的修复操作,简单方便,提高了生产效率。

技术特征:

1.一种焊球修复方法,其特征在于,包括:

2.根据权利要求1所述的焊球修复方法,其特征在于,所述预设值为预先设定的任一合格焊球体积值;或

3.根据权利要求2所述的焊球修复方法,其特征在于,所述预设值为位于所述预设区间内的值。

4.根据权利要求1所述的焊球修复方法,其特征在于,所述若所述体积值小于下限阈值,则通过3d打印头将所述焊球的体积增加至预设值,再通过激光器将所述焊球熔融烧结成合格焊球的步骤,包括:

5.根据权利要求1所述的焊球修复方法,其特征在于,所述若所述体积值小于下限阈值,则通过3d打印头将所述焊球的体积增加至预设值,再通过激光器将所述焊球熔融烧结成合格焊球的步骤,包括:

6.根据权利要求1所述的焊球修复方法,其特征在于,所述焊球修复方法还包括:

7.根据权利要求1所述的焊球修复方法,其特征在于,通过所述3d打印头打印得到的焊料堆呈层状叠加,且从下往上每层的横截面积逐层减少。

8.根据权利要求7所述的焊球修复方法,其特征在于,所述焊料堆的焊料材质为锡粉末或铟粉末。

9.根据权利要求1所述的焊球修复方法,其特征在于,所述焊球修复方法还包括:

10.根据权利要求1-9任一项所述的焊球修复方法,其特征在于,在进行焊球修复之前,还包括:

11.一种焊球修复系统,其特征在于,所述焊球修复系统用于实现权利要求1-10任一项所述的焊球修复方法,所述焊球修复系统包括:

12.根据权利要求11所述的焊球修复系统,其特征在于,所述处理模块还包括:

技术总结

本发明涉及表面贴装工艺技术技术领域,公开了一种焊球修复方法和系统。该焊球修复方法先利用人工智能模型智能辨别出片状元器件上是否存在的缺陷,若存在缺陷,则先利用3D打印头将焊球的体积增加至预设值或者通过激光器将焊球的体积气化至所述预设值,再通过激光器将所述焊球熔融烧结成合格焊球,通过3D打印头与激光器相互配合,对焊点上的焊球进行对应的修复操作,简单方便,提高了生产效率。

技术研发人员:赖振楠

受保护的技术使用者:深圳宏芯宇电子股份有限公司

技术研发日:

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!