一种汽车用板状零件切割加工设备及使用方法与流程

本发明涉及切割加工,尤其涉及一种汽车用板状零件切割加工设备及使用方法。

背景技术:

1、利用切割机对接触面进行切割而形成切口,在汽车制造精加工上使用广泛,通过切割机对板状工件进行切割而得到各种形状的汽车组件材以满足不同的使用需求。近年来,虽然在对提高切割机的切割效果的研究上进行了不断的改进,但现有的切割机在使用时仍存在一定的弊端,如现有技术如公告号cn108500384b公开的板状汽车零件切割装置:

2、首先,其将板状零件竖直放置进料通道内,板状零件会在重力作用下沿进料通道下滑,但是其采用的送料方式是单一的,使得每一次只能对一块板状零件进行切割操作,对于批量式切割加工而言存在效率上的滞后性;

3、其次,该切割装置缺少针对板状零件的限位措施,而板状零件在被切割的过程中需要承受较大的外力影响,极易造成位移甚至脱落意外;

4、最后,连接杆移动时会通过滑杆带动切刀向板状零件方向移动,此时压簧压缩,完成对板状零件的切割,利用压簧对切割刀进行安装并实现复位驱动,因为压簧自身存在弹性,导致对于切割刀位置与状态的调整操作缺乏稳定性,难以保证切割刀能够对板状零件进行稳定施压和精准切割操作。

技术实现思路

1、本发明的目的是为了解决现有技术中难以对汽车用板状零件进行批量式切割开缝操作的问题,而提出的一种汽车用板状零件切割加工设备及使用方法。

2、为了实现上述目的,本发明采用了如下技术方案:

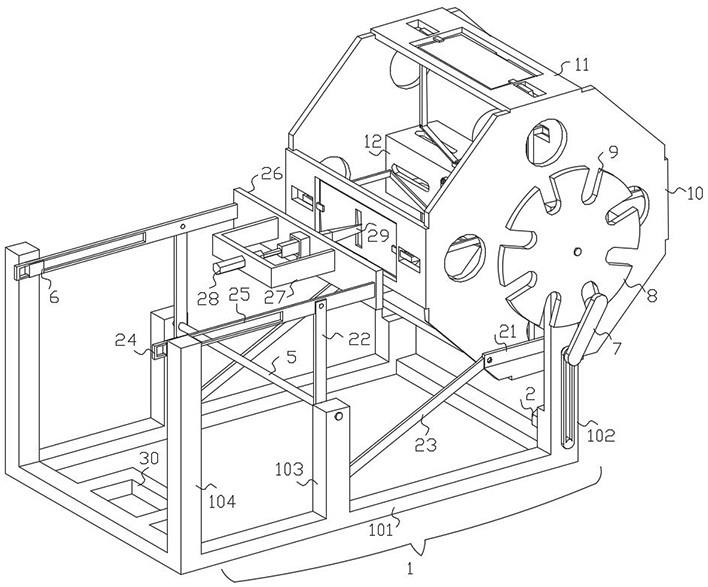

3、一种汽车用板状零件切割加工设备,包括承重工装1:

4、所述承重工装包括:

5、方框底座,所述方框底座水平设置;

6、第一支架,所述第一支架纵向焊接于方框底座前端位置;

7、第二支架,所述第二支架纵向焊接于方框底座中端位置;

8、第三支架,所述第三支架纵向焊接于方框底座后端位置;

9、所述承重工装通过第一支架设置有:

10、驱动电机,所述驱动电机固定安装于第一支架一侧上;

11、驱动转轴,所述驱动转轴通过轴承转动安装于第一支架中端位置,且驱动转轴通过传动带轮与驱动电机输出端相连接;

12、第一传动轴,所述第一传动轴通过轴承转动安装于第一支架顶端位置;

13、步进式传导板状工件的送料部,所述送料部通过第一传动轴设置于承重工装前端位置;

14、所述承重工装通过第二支架与第三支架设置有:

15、第二传动轴,所述第二传动轴通过轴承转动安装于第二支架顶端位置;

16、导向限位块,所述导向限位块转动安装于第三支架顶端位置;

17、用以对板状工件进行切割开缝的切割部,所述切割部通过第二传动轴与导向限位块设置于送料部后侧位置。

18、优选地,所述第一支架、第二支架与第三支架均对称设置于方框底座左右两侧位置。

19、优选地,所述送料部包括:

20、牵引长栓与由牵引长栓活动牵引的传动星盘,所述牵引长栓固定连接于驱动转轴外端上,且传动星盘固定连接于第一传动轴外端上;

21、八边形侧板,所述八边形侧板固定连接于第一传动轴内端上;

22、装载板与中心桁架,所述装载板与中心桁架数量分别为四个与一个,四个所述装载板周向等距焊接于八边形侧板边缘位置上,且中心桁架焊接于八边形侧板中心位置上;

23、所述送料部还包括:

24、放置凹槽与开缝长孔,所述放置凹槽开设于装载板中,且放置凹槽用于放置待加工的板状工件,所述开缝长孔开设于放置凹槽中心位置;

25、导向长孔与位于导向长孔中的限位夹板,所述导向长孔对称开设于装载板两端位置,且限位夹板滑动套设于导向长孔中;

26、伺服电机与由伺服电机驱动旋转的延伸杆,所述伺服电机固定安装于中心桁架中,且延伸杆转动安装于中心桁架中;

27、第一牵引摆件与对角连杆,所述第一牵引摆件固定连接于延伸杆上,且对角连杆用以活动连接第一牵引摆件与限位夹板。

28、优选地,所述传动星盘中开设有四个用以间歇式卡扣套设牵引长栓的从动长孔,四个所述从动长孔周向等距分布;

29、所述导向长孔对称设置于放置凹槽两侧位置,且限位夹板为l型结构。

30、优选地,所述中心桁架为中空的方管结构,且伺服电机数量为与装载板相对应的四个;

31、所述延伸杆与第一牵引摆件中端相连接,且对角连杆两端分别与第一牵引摆件端头及限位夹板下端销轴连接。

32、优选地,所述切割部包括:

33、转向件与第二牵引摆件,所述转向件固定连接于驱动转轴内端上,且第二牵引摆件固定套装于第二传动轴上;

34、往复连杆,所述往复连杆用以活动连接转向件与第二牵引摆件;

35、升降横架与导向限位长孔,所述升降横架销轴连接于第二牵引摆件上端位置,所述导向限位长孔开设于升降横架末端位置,且导向限位块滑动套装于导向限位长孔中;

36、限位板与龙门架,所述限位板固定连接于升降横架前端位置,且龙门架一体连接于限位板上;

37、液压缸与由液压缸驱动伸缩的切割件,所述液压缸固定安装于龙门架上,且与液压缸输出端固定连接的切割件滑动贯穿限位板;

38、用以装载砷块的装载器,所述装载器固定设置于方框底座后端位置。

39、优选地,所述往复连杆两端分别与转向件及第二牵引摆件下端销轴连接;

40、所述装载器中的砷块与纵向状态的切割件滑动接触。

41、上述汽车用板状零件切割加工设备的使用方法,所述使用方法包括以下步骤:

42、所述使用方法包括以下步骤:

43、步骤s1,将待加工的板状工件放置于所述装载板的放置凹槽中,通过伺服控制器控制与该装载板相对应的伺服电机正向开启,伺服电机输出端通过延伸杆带动第一牵引摆件进行偏转,第一牵引摆件通过对角连杆牵引限位夹板在导向长孔中移动,从而对位于放置凹槽中的板状工件进行压制限位;

44、步骤s2,控制所述驱动电机与所述液压缸开启,驱动电机输出端带动驱动转轴进行持续性的单向旋转运动,驱动转轴带动牵引长栓进行旋转,滑动套设于从动长孔中的牵引长栓通过传动星盘带动第一传动轴进行步进式旋转运动,使得八边形侧板通过装载板带动板状工件向前旋转270°,以检测板状工件是否被夹持固定;

45、步骤s3,所述驱动转轴带动转向件进行持续性的单向旋转运动,并通过往复连杆对第二牵引摆件进行牵引,使得第二传动轴在第二支架上偏转,第二牵引摆件上端带动升降横架进行偏转,因为导向限位块的限位作用,使得:

46、第一阶段,所述升降横架带动切割件竖直位于承重工装上时,切割件与装载器中的砷块滑动相抵,以对切割件进行摩擦;

47、第二阶段,升降横架带动切割件水平位于承重工装上时,切割件与偏转270°的板状工件水平对应;

48、步骤s4,所述液压缸输出端带动切割件进行伸缩,使得切割件与装载板上的板状工件进行接触,并实现切割开缝操作;

49、步骤s,继续进行所述步骤s2与所述步骤s3,切割件后撤,被切割后的板状工件随装载板再进行90°偏转,通过伺服控制器控制与该装载板相对应的伺服电机反向开启,以向导向长孔中收纳限位夹板,对装载板中切割开缝后的板状工件进行释放。

50、与现有技术相比,本发明具备以下优点:

51、1、本发明在方框底座上设置依次分布的第一支架、第二支架与第三支架以组成承重工装,以便于在承重工装上设置同步运行的送料部与切割部,以对板状工件进行批量式切割开缝操作。

52、2、本发明在第一支架上设置由驱动电机驱动旋转的驱动转轴,利用牵引长栓与传动星盘实现第一传动轴的步进式旋转运动,通过在第一传动轴上设置一体结构的八边形侧板、装载板与中心桁架,利用周向等距分布的装载板放置待加工的板状工件。

53、3、本发明通过在中心桁架上设置由伺服控制器控制启闭的伺服电机,以对第一牵引摆件进行双向驱动,从而对套装于装载板中的限位夹板进行牵引,从而对位于装载板中的板状工件进行限位固定。

54、4、本发明利用驱动转轴与第二传动轴上的转向件与第二牵引摆件实现对升降横架的驱动,升降横架通过限位板与龙门架带动切割件进行90°的往返偏转运动,使得与砷块反复接触的切割件能够对偏转270°的板状工件进行平稳的切割开缝操作。

- 还没有人留言评论。精彩留言会获得点赞!