一种材质42CrMo4大重量实心风电主轴制造方法与流程

一种材质42crmo4大重量实心风电主轴制造方法

技术领域

1.本发明涉及风电设备关键零部件制造技术领域,尤其涉及一种材质 42crmo4大重量实心风电主轴制造方法。

背景技术:

2.随着科技的进步和工业的深化,对于能源的需求量也日益增加,伴随着 传统化石能源的缺口也越来越大。风是没有公害的能源之一,而且它取之不 尽,用之不竭。目前随着技术的发展,风电设备不仅仅在我国的西北地区广 泛使用,由于建设成本的持续优化以及配套产业的日渐成熟,我国海上风电 迎来加速发展期,规划目标是到2020年确保并网5gw,力争开工10gw。截 至2016年底我国海上风电累计装机容量为1.63gw,预测未来三年半新增 海上风电并网将达3.37gw以上,新增海上风电项目开工8.37gw以上。2016 年我国海上风电累计装机容量超过丹麦排在全球海上风电累计装机榜单第三 位,紧随英国和德国。

3.目前海上风电设备前景诱人,发展空间广阔。但是机遇也伴随着挑战, 海上风力发电面临着复杂的施工地质环境,海浪冲击、海冰影响、海水腐 蚀、海上风力和风向变化,风力发电机主轴面临空前的技术难题。

4.现在公开号为cn102806291b名称为一种风电主轴锻造方法,具体锻造 步骤如下:s1、原材料预处理;s2、加热;s3、制胚;s4、镦粗;s5、拔长; s6、法兰端镦粗;s7、芯棒拔长;s8、热处理;s9、检测。其使用的材料是 选用材质为42crmo4。目前使用国标的42crmo4钢锭,伴随风电主轴的尺寸 增大以及外形复杂,在多次锻造之后,容易出现锻件中心疏松,金相组织中 微观掺杂较多的非金属化杂质等缺陷,宏观上影响风电主轴的理化性能,影 响风电主轴的使用寿命。

技术实现要素:

5.针对上述现有技术的缺点,本发明的目的是提供一种材质42crmo4大重 量实心风电主轴制造方法,其优点在于优化合金组分,提高合金微观组织细 密强化相的占比,减少合金内部缺陷,配合专用的变形工装和变形工艺,实 现锻件高精度变形。

6.本发明的上述技术目的是通过以下技术方案得以实现的:

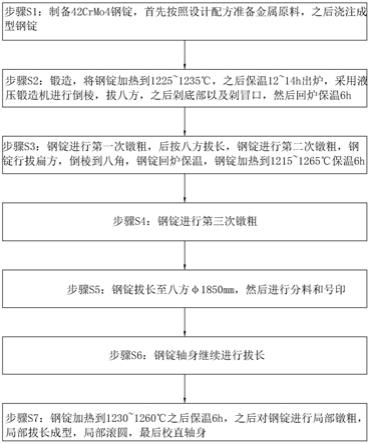

7.一种材质42crmo4大重量实心风电主轴制造方法,其特征在于,包括以 下步骤:

8.步骤s1:制备42crmo4钢锭,首先按照设计配方准备金属原料,之后浇 注成型钢锭;

9.步骤s2:锻造,将钢锭加热到1225~1235℃,之后保温12~14h出炉,采 用液压锻造机进行倒棱,拔八方,之后剁底部以及剁冒口,然后回炉保温6h;

10.步骤s3:钢锭进行第一次镦粗,第一次镦粗后按八方拔长,钢锭进行第 二次镦粗,之后钢锭行拔扁方,然后钢锭进行倒棱到八角,之后钢锭回炉保 温,回炉保温参数为钢锭加热到1215~1265℃并且保温6h;

11.步骤s4:钢锭进行第三次镦粗;

12.步骤s5:钢锭拔长至八方11850mm,然后进行分料和号印;

13.步骤s6:钢锭轴身继续进行拔长;

14.步骤s7:钢锭加热到1230~1260℃之后保温6h,之后对钢锭进行局部镦 粗,局部拔长成型,局部滚圆,最后校直轴身。

15.进一步的,所述42crmo4钢锭包括按照质量百分比计数的组分:c: 0.36~0.45%;mn:1.00~1.30%;si:0.15~0.33%;p≤0.02%;s≤0.02%;cr: 0.95~1.35%;ni:0.70~0.95%;mo:0.22~0.38%;v:0.03~0.14%;cu≤0.25%。

16.进一步的,在步骤s1中,炉内h2浓度控制在1.5ppm。

17.进一步的,在步骤s2中,钢锭加热分为两个阶段,预热阶段:以120~150℃ /h的升温速度加热到670~930℃;快速加热阶段:以250~310℃/h的升温速 度加热到1225~1235℃。

18.进一步的,在步骤s2中,液压锻造机的压力规格为8000t~10000t,拔 八方尺寸为1350mm。

19.进一步的,在步骤s3中,钢锭第一次镦粗后按八方拔长尺寸至1400*φ 2900mm,钢锭第一次镦粗后拔扁方尺寸至1100*φ1600mm,之后倒棱到八角 1400*φ2900mm,钢锭的终锻温度不得低于850℃。

20.进一步的,在步骤s4中,钢锭第三次镦粗尺寸为1000*φ2450mm。

21.进一步的,在步骤s5中,钢锭沿轴向划分加工区域a、加工区域b、加 工区域c、加工区域d、加工区域e并且完成相应标号的号印。

22.进一步的,在步骤s6中,加工区域a和加工区域b直径滚圆至φ1850mm, 加工区域c直径滚圆至φ1550mm,加工区域d和加工区域e直径滚圆至φ 1325mm。

23.进一步的,:在步骤s7中,加工区域c锻打至φ1325mm,加工设备包括 一号垫环、二号垫环、三号垫环、四号垫环和旋转工作台,钢锭的加工区域 a和加工区域b放置一号垫环的顶部进行局部镦粗,利用二号垫环、三号垫 环、四号垫环拔长加工区域c、加工区域d和加工区域e,之后滚圆加工区域 a,最后校直轴身。

24.综上所述,本发明具有以下有益效果:

25.1.通过设计合金中元素配比,增加了mn和cr的元素的含量,提高合金 中索氏体的占比,由于索氏体本身具有良好的硬度和韧性,有利于增加合金 的强度,严格控制p和s等元素的含量,由于两种元素和金属元素亲和力强, 容易导致其他合金元素在晶界上过度析出,容易造成合金疏松缺陷,增加ni、 v等元素在合金中有利于形成碳化物,形成的碳化物会弥散分布在于基体中, 起到强化作用,改善原有42crmo4的缺点。

26.2.采用合适的锻造变形工艺,通过合适的热处理参数,增加合金的变形 性能和韧性,以便后续的多阶段变形,并且通过划过多个不同的加工区域, 每个加工区域选定合适变形量,大大减少钢锭变形开裂的情况,提高锻件的 成型质量。

27.3.由于每个加工区域的外形不同,采用四层垫环工装,用于适配各个加 工区域,可以同时完成轴身半径不同处的滚圆,大大提高了零件的加工效率。

附图说明

28.图1是材质42crmo4大重量实心风电主轴制造方法的步骤示意图。

29.图2是步骤s4中钢锭的结构示意图。

30.图3是步骤s5中钢锭的结构示意图。

31.图4是步骤s6中钢锭的结构示意图。

32.图5是步骤s7中钢锭的结构示意图。

33.图6是样品1的金相图。

34.图7是样品2的金相图。

35.图8是样品3的金相图。

36.图中,1、一号垫环;2、二号垫环;3、三号垫环;4、四号垫环;5、旋 转工作台。

具体实施方式

37.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合附图和 具体实施方式对本发明提出的装置作进一步详细说明。根据下面说明,本发 明的优点和特征将更清楚。需要说明的是,附图采用非常简化的形式且均使 用非精准的比例,仅用以方便、明晰地辅助说明本发明实施方式的目的。为 了使本发明的目的、特征和优点能够更加明显易懂,请参阅附图。须知,本 说明书所附图式所绘示的结构、比例、大小等,均仅用以配合说明书所揭示 的内容,以供熟悉此技术的人士了解与阅读,并非用以限定本发明实施的限 定条件,故不具技术上的实质意义,任何结构的修饰、比例关系的改变或大 小的调整,在不影响本发明所能产生的功效及所能达成的目的下,均应仍落 在本发明所揭示的技术内容能涵盖的范围内。

38.实施例1:

39.一种材质42crmo4大重量实心风电主轴制造方法,如图1所示,包括以 下步骤:

40.步骤s1:制备42crmo4钢锭,首先按照设计配方准备金属原料,之后浇 注成型钢锭,炉内h2浓度控制在1.5ppm,避免炼钢过程材料过度氧化。具体 的42crmo4钢锭包括按照质量百分比计数的组分:c:0.36~0.45%;mn: 1.00~1.30%;si:0.15~0.33%;p≤0.02%;s≤0.02%;cr:0.95~1.35%;ni: 0.70~0.95%;mo:0.22~0.38%;v:0.03~0.14%;cu≤0.25%。

41.步骤s2:锻造,将钢锭加热到1225℃,钢锭加热分为两个阶段,预热阶 段:以120~150℃/h的升温速度加热到680℃;快速加热阶段:以250~310℃ /h的升温速度加热到1230℃,之后保温12~14h出炉。由于钢锭尺寸大,需 要钢锭内外受热均匀,所以采用分段式加热,第一阶段慢速升温,预先融化 钢锭外表面,给予足够的时间使热量渗透到钢锭芯部,第二阶段快速升温, 完成合金组织向索氏体基体转变,并且保有良好的变形能力。采用液压锻造 机进行倒棱,液压锻造机的压力规格为8000t~10000t,拔八方,钢锭尺寸为 1350mm,之后剁底部以及剁冒口,然后回炉保温6h。

42.步骤s3:钢锭进行第一次镦粗,第一次镦粗后按八方拔长,钢锭尺寸至 1400*φ2900mm,钢锭进行第二次镦粗,之后钢锭行拔扁方,钢锭尺寸至1100* φ1600mm,然后钢锭进行倒棱到八角,钢锭尺寸至1400*φ2900mm,钢锭的 终锻温度不得低于850℃,保证温度不会低于相变点,避免组织发生转变。 之后钢锭回炉保温,回炉保温参数为钢锭加热到1215℃并且保温6h,需要钢 锭仍要保证良好的变形性能,以便后续钢锭进行后续复杂变形。

43.步骤s4:钢锭进行第三次镦粗,如图2所示,钢锭第三次镦粗尺寸为1000* φ2450mm。

44.步骤s5:钢锭拔长至八方φ1850mm,然后进行分料和号印,如图3所示, 钢锭沿轴向划分加工区域a、加工区域b、加工区域c、加工区域d、加工区 域e并且完成相应标号的号印。

45.步骤s6:如图4所示,钢锭轴身继续进行拔长,具体的加工区域a和加 工区域b直径滚圆至φ1850mm,加工区域c直径滚圆至φ1550mm,加工区域 d和加工区域e直径滚圆至φ1325mm。

46.步骤s7:如图5所示,钢锭加热到1235℃之后保温6h,之后对钢锭进 行局部镦粗,局部拔长成型,局部滚圆,最后校直轴身。

47.具体的,准备特定加工设备包括一号垫环、二号垫环、三号垫环、四号 垫环和旋转工作台,一号垫环1、二号垫环2、三号垫环3、四号垫环4和旋 转工作台5从上到下逐层布置。一号垫环尺寸为φ2470*φ1375*500*r220mm, 二号垫环尺寸为φ2630*φ1750*450mm,三号垫环尺寸为φ2650*φ1750*450 mm,四号垫环尺寸为φ2670*φ1750*280mm,旋转工作台的尺寸为φ3200mm。 工作原理:钢锭加工区域a和加工区域b放置在一号垫环的顶部1,钢锭本 身部分插入到二号垫环2、三号垫环3、四号垫环4的内孔中,之后完成拔长 工作,旋转工作台5启动带动所有垫环完成滚圆工作。

48.实施例2:

49.与实施例1不同的地方在于的步骤在于:

50.步骤s2:锻造,将钢锭加热到1230℃,钢锭加热分为两个阶段,预热阶 段:以120~150℃/h的升温速度加热到800℃;快速加热阶段:以250~310℃ /h的升温速度加热到1240℃,之后保温12~14h出炉。

51.步骤s3:钢锭回炉保温,回炉保温参数为钢锭加热到1235℃并且保温6h。

52.步骤s7:钢锭加热到1245℃之后保温6h。

53.实施例3:

54.与实施例1不同的地方在于的步骤在于:

55.步骤s2:锻造,将钢锭加热到1235℃,钢锭加热分为两个阶段,预热阶 段:以120~150℃/h的升温速度加热到850℃;快速加热阶段:以250~310℃ /h的升温速度加热到1260℃,之后保温12~14h出炉。

56.步骤s3:钢锭回炉保温,回炉保温参数为钢锭加热到1265℃并且保温 6h。

57.步骤s7:钢锭加热到1260℃之后保温6h。

58.锻件综合力学性能测试:

59.工作人员对两组试样分别进行综合力学实验,详细检测结果见表1。

[0060][0061]

表1

[0062]

锻件金相检测:

[0063]

实验准备:从实施例1~3中分别取钢锭试样,分别记作样品1~3。

[0064]

检测规格:x1000,10μm

[0065]

检测结果:

[0066]

样品1:晶粒度为6级,晶粒组织细密,没有点蚀,疏松,裂痕等缺陷。

[0067]

样品2:晶粒度为6级,晶粒组织细密,没有点蚀,疏松,裂痕等缺陷。

[0068]

样品3:晶粒度为6级,晶粒组织细密,没有点蚀,疏松,裂痕等缺陷。

[0069]

以上所述实施例的各技术特征可以进行任意的组合,为使描述简洁,未 对上述实施例中的各个技术特征所有可能的组合都进行描述,然而,只要这 些技术特征的组合不存在矛盾,都应当认为是本说明书记载的范围。

[0070]

以上所述实施例仅表达了本发明的几种实施方式,其描述较为具体和详 细,但并不能因此而理解为对发明专利范围的限制。应当指出的是,对于本 领域的普通技术人员来说,在不脱离本发明构思的前提下,还可以做出若干 变形和改进,这些都属于本发明的保护范围。因此,本发明专利的保护范围 应以所附权利要求为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1