一种板材冲压用成型机床的制作方法

1.本发明涉及板材加工技术领域,具体涉及一种板材冲压用成型机床。

背景技术:

2.随着新世纪的到来,人类工业化的脚步进一步发展,工业批量生产的产品除了解放了劳动力外,还极大的提高了工业制品的生产速度,特别是金属板材的加工,传统工艺采用人为的去切割或是借助冲压装置,去进行辅助加工,但是各种大型加工用机床的研发并投入使用,使得板材的加工越来越高效,现如今,在金属板材的加工过程中,工人们常常使用成型机床用于辅助板材进行冲压,以此来增加板材冲压的效率。

3.现有技术中,公开号为cn110695199b的专利文件中,提出一种机械加工用大中型机床异形板件冲压设备,包括底座箱、底座箱下端安装的多个支撑脚和底座箱上端安装的加工平台,所述加工平台的上端设有前侧开口的加工室,加工室的前壁上端通过螺钉安装有前封板,加工室的内腔中设有上模组件,上模组件的下方匹配设有用于异形板件冲压的下模组件,所述加工室的一侧下部开设有进料口,所述加工平台的上端面设有用于待加工板材进料的传输机构,所述加工室的内腔还设有用于待加工板材拉延的定位调节机构。

4.针对现有技术存在以下问题:

5.1、该装置在对板材进行冲压加工过程中,只能加工固定尺寸的板件,降低了机床的实用性;

6.2、该装置在对板材进行加工过程中,需要不断的通过人工对加工板件进行更换调整,降低了机床对板材冲压的工作效率。

技术实现要素:

7.本发明提供一种板材冲压用成型机床,以解决上述背景技术中提出的问题。

8.为解决上述技术问题,本发明所采用的技术方案是:

9.一种板材冲压用成型机床,包括冲压用成型机床本体,所述冲压用成型机床本体包括有工作台,所述工作台的内壁表面固定连接有传动机构,所述工作台的上表面固定连接有滑动夹持机构,所述工作台的上表面固定连接有冲压机构,所述工作台的上表面固定连接有控制器,控制器的上表面设置有液晶显示器和控制按键,并且其内部设置有plc控制器,所述工作台的内壁开设有滑槽,所述工作台的上表面开设有出料槽,所述传动机构包括有电机一,所述电机一的接线端与控制器的输入端电性连接,所述电机一的一侧与工作台的内壁表面固定连接,所述电机一的输出端固定连接有丝杆一,所述丝杆一的另一端与工作台的内壁表面固定连接,所述丝杆一的外表面螺纹连接有滑块一。

10.本发明技术方案的进一步改进在于:所述滑块一的上表面固定连接有连接柱,所述连接柱的上表面固定连接有支撑架,所述支撑架的底面固定连接有滑体,所述滑体的外表面与滑槽的内壁滑动连接,通过滑体和滑槽的配合,可以对滑块一的移动进行限位作用。

11.本发明技术方案的进一步改进在于:所述滑动夹持机构包括有电机二,所述电机

二的接线端与控制器的输入端电性连接,所述电机二的一侧与支撑架的正面固定连接,所述支撑架的另一侧固定连接有滑板,所述滑板的上表面开设有凹槽,所述凹槽的内壁转动连接有丝杆二,所述滑板的另一端与电机二的输出端固定连接,所述丝杆二的外表面螺纹连接有滑块二,通过电机二、滑板、凹槽和丝杆二的配合可以带动滑块二进行移动,所述滑块二的上表面固定连接有底座,所述底座的上表面固定连接有橡胶垫片。

12.本发明技术方案的进一步改进在于:所述滑块二的上表面固定连接有支架板一,所述支架板一的一侧固定连接有连接板一,所述连接板一的底面固定连接有液压伸缩装置,所述液压伸缩装置的接线端与控制器的输入端电性连接,所述连接板一的底面固定连接有滑杆,所述滑杆的外表面滑动连接有夹持板,所述夹持板的上表面与液压伸缩装置的输出端固定连接,所述夹持板的底面固定连接有夹持块通过液压伸缩装置和滑杆的配合,可以带动夹持板进行升降运动。

13.本发明技术方案的进一步改进在于:所述夹持块包括有壳体,所述壳体的底面与夹持板的底面固定连接,所述壳体的内壁开设有通孔,所述壳体的外表面固定连接有弹性气囊。

14.本发明技术方案的进一步改进在于:所述壳体的内壁顶部固定连接有永久磁铁,所述壳体的内壁两侧固定连接有弹片,所述弹片的上端与壳体的内壁进行固定连接,所述弹片的下端与壳体的内壁滑动连接,所述壳体的内壁顶部固定连接有弹簧,所述弹簧的底面固定连接有压板,所述压板的侧面与壳体的内壁滑动连接。

15.本发明技术方案的进一步改进在于:所述压板的底面固定连接有连接块,所述连接块的外表面与壳体的内壁滑动连接,所述连接块的内部开设有通气孔,所述连接块的底面固定连接有橡胶吸盘。

16.本发明技术方案的进一步改进在于:所述冲压机构包括有固定板,所述固定板的底面与工作台的上表面固定连接,所述固定板的正面固定连接有连接板三,所述连接板三的上表面固定连接有伸缩动力机,所述连接板三的底面固定连接有液压伸缩杆,所述液压伸缩杆的底面固定连接有连接板二。

17.本发明技术方案的进一步改进在于:所述连接板二的底面固定连接有弹性橡胶块,所述连接板二的底面可拆卸式连接有冲压头。

18.本发明技术方案的进一步改进在于:所述工作台的表面可拆卸式连接有模具板,所述模具板的上表面开设有冲压槽,所述冲压槽位于模具板的正中心,方便根据板材所冲压的外形不同,可以方便更换模具板和连接板二。

19.由于采用了上述技术方案,本发明相对现有技术来说,取得的技术进步是:

20.1、本发明提供一种板材冲压用成型机床,通过电机一和丝杆一的配合,使丝杆一与滑块一之间产生一个迫使滑块一转动的力,这个力会被连接柱限制,从而将转动的力转化为使滑块一在水平方向上进行移动的驱动力,从而可以带动滑块一在水平方向上进行滑动,从而带动板材在水平方向上进行移动。

21.2、本发明提供一种板材冲压用成型机床,通过电机二带动丝杆二进行转动,从而可以带动滑块二在凹槽中进行滑动,从而可以带动夹持装置带动板材进行移动。

22.3、本发明提供一种板材冲压用成型机床,通过液压伸缩装置带动夹持板进行升降,可以使得橡胶吸盘与金属板材表面进行接触,然后连接块会上升,带动压板挤压壳体内

腔中的空气,使得空气会进入到弹性气囊中进行储存,而橡胶吸盘中的空气会进入到弹性气囊中,因此在橡胶吸盘与板材之间会产生负压,增加对板材的吸附能力,配合橡胶垫片,可以防止板材在加工移动过程中,会出现滑动的现象,当板材加工完成后,液压伸缩装置会带动夹持板进行上升,由于夹持块不再受到外力,在壳体的内部,由于弹片、永久磁铁和弹簧的配合,可以使得压板回到初始位置,弹性气囊中的空气会排出,通过通气孔进入到橡胶吸盘中,由于气体的进入橡胶吸盘会与金属板材分离。

23.4、本发明提供一种板材冲压用成型机床,当需要对金属板材进行冲压成不同的配件时,可通过将冲压头和模具板拆卸,进行更换,便可以金属板材进行进一步的加工。

附图说明

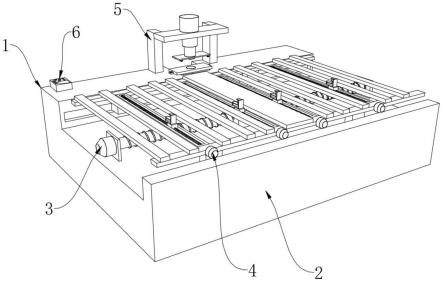

24.图1为本发明的结构示意图;

25.图2为本发明的俯视结构示意图;

26.图3为本发明的侧面结构示意图;

27.图4为本发明的滑动夹持机构结构示意图;

28.图5为本发明的夹持机构结构示意图;

29.图6为本发明的冲压机构正面结构示意图;

30.图7为本发明的冲压机构侧面结构示意图;

31.图8为本发明的夹持块结构示意图。

32.图中:1、冲压用成型机床本体;2、工作台;21、滑槽;22、出料槽;3、传动机构;31、电机一;32、丝杆一;33、支撑架;34、滑块一;35、连接柱;36、滑体;4、滑动夹持机构;41、电机二;42、滑板;421、凹槽;43、丝杆二;44、滑块二;45、支架板一;451、连接板一;46、底座;461、橡胶垫片;47、液压伸缩装置;471、滑杆;48、夹持板;49、夹持块;491、壳体;4911、通孔;492、弹性气囊;493、弹片;494、永久磁铁;495、弹簧;496、压板;497、连接块;4971、通气孔;498、橡胶吸盘;5、冲压机构;51、固定板;511、连接板三;52、伸缩动力机;53、液压伸缩杆;54、连接板二;55、弹性橡胶块;56、冲压头;57、模具板;571、冲压槽;6、控制器。

具体实施方式

33.下面结合实施例对本发明做进一步详细说明:

34.实施例1

35.如图1-8所示,本发明提供了一种板材冲压用成型机床,包括冲压用成型机床本体1,冲压用成型机床本体1包括有工作台2,工作台2的内壁表面固定连接有传动机构3,工作台2的上表面固定连接有滑动夹持机构4,工作台2的上表面固定连接有冲压机构5,工作台2的上表面固定连接有控制器6,控制器6的上表面设置有液晶显示器和控制按键,并且其内部设置有plc控制器,工作台2的内壁开设有滑槽21,工作台2的上表面开设有出料槽22,出料槽22方便冲压的零件及时排出,传动机构3包括有电机一31,电机一31的一侧与工作台2的内壁表面固定连接,电机一31的输出端固定连接有丝杆一32,丝杆一32的另一端与工作台2的内壁表面固定连接,丝杆一32的外表面螺纹连接有滑块一34,滑块一34的上表面固定连接有连接柱35,连接柱35的上表面固定连接有支撑架33,支撑架33的底面固定连接有滑体36,滑体36的外表面与滑槽21的内壁滑动连接。

36.进一步的是,可通过控制器6控制启动电机一31,让电机一31带动丝杆一32进行转动,丝杆一32会带动滑块一34在滑体36的限位下进行水平方向上的移动,从而可以带动滑动夹持机构4进行水平方向的移动。

37.实施例2

38.如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,滑动夹持机构4包括有电机二41,电机二41的一侧与支撑架33的正面固定连接,支撑架33的另一侧固定连接有滑板42,滑板42的上表面开设有凹槽421,凹槽421的内壁转动连接有丝杆二43,滑板42的另一端与电机二41的输出端固定连接,丝杆二43的外表面螺纹连接有滑块二44,滑块二44的上表面固定连接有底座46,底座46的上表面固定连接有橡胶垫片461,滑块二44的上表面固定连接有支架板一45,支架板一45的一侧固定连接有连接板一451,连接板一451的底面固定连接有液压伸缩装置47,连接板一451的底面固定连接有滑杆471,滑杆471的外表面滑动连接有夹持板48,夹持板48的上表面与液压伸缩装置47的输出端固定连接,夹持板48的底面固定连接有夹持块49,夹持块49包括有壳体491,壳体491的底面与夹持板48的底面固定连接,壳体491的内壁开设有通孔4911,壳体491的外表面固定连接有弹性气囊492,壳体491的内壁顶部固定连接有永久磁铁494,壳体491的内壁两侧固定连接有弹片493,弹片493的上端与壳体491的内壁进行固定连接,弹片493的下端与壳体491的内壁滑动连接,壳体491的内壁顶部固定连接有弹簧495,弹簧495的底面固定连接有压板496,压板496的侧面与壳体491的内壁滑动连接,压板496的底面固定连接有连接块497,连接块497的外表面与壳体491的内壁滑动连接,连接块497的内部开设有通气孔4971,连接块497的底面固定连接有橡胶吸盘498,可通过液压伸缩装置47带动夹持板48进行升降,可以使得橡胶吸盘498与金属板材表面进行接触,然后连接块497会上升,带动压板496挤压壳体491内腔中的空气,使得空气会进入到弹性气囊492中进行储存,而橡胶吸盘498中的空气会进入到弹性气囊492中,因此在橡胶吸盘498与板材之间会产生负压,增加对板材的吸附能力,配合橡胶垫片461,可以防止板材在加工移动过程中,会出现滑动的现象,当板材加工完成后,液压伸缩装置47会带动夹持板48进行上升,由于夹持块49不再受到外力,在壳体491的内部,由于弹片493、永久磁铁494和弹簧495的配合,可以使得压板496回到初始位置,弹性气囊492中的空气会排出,通过通气孔4971进入到橡胶吸盘498中,由于气体的进入橡胶吸盘498会与金属板材分离。

39.实施例3

40.如图1-8所示,在实施例1的基础上,本发明提供一种技术方案:优选的,冲压机构5包括有固定板51,固定板51的底面与工作台2的上表面固定连接,固定板51的正面固定连接有连接板三511,连接板三511的上表面固定连接有伸缩动力机52,连接板三511的底面固定连接有液压伸缩杆53,液压伸缩杆53的底面固定连接有连接板二54,连接板二54的底面固定连接有弹性橡胶块55,连接板二54的底面可拆卸式连接有冲压头56,工作台2的表面可拆卸式连接有模具板57,模具板57的上表面开设有冲压槽571,冲压槽571位于模具板57的正中心,可通过控制器6控制启动伸缩动力机52,然后让液压伸缩杆53带动连接板二54进行升降运动,从而可以带动冲压头56进行升降,配合模具板57表面设置的冲压槽571,可以对板材进行冲压,当需要对金属板材进行冲压成不同的配件时,可通过将冲压头56和模具板57拆卸,进行更换,便可以金属板材进行进一步的加工。

41.下面具体说一下该板材冲压用成型机床的工作原理。

42.如图1-8所示,先将金属板材放置在滑块一34的上方,然后通过控制器6控制启动电机二41启动,带动滑块二44进行移动,移动到板材边缘后,将板材放置在底座46的上方,然后启动液压伸缩装置47,让液压伸缩装置47带动夹持板48进行升降,可以使得橡胶吸盘498与金属板材表面进行接触,然后连接块497会上升,带动压板496挤压壳体491内腔中的空气,使得空气会进入到弹性气囊492中进行储存,而橡胶吸盘498中的空气会进入到弹性气囊492中,因此在橡胶吸盘498与板材之间会产生负压,增加对板材的吸附能力,配合橡胶垫片461,可以防止板材在加工移动过程中,会出现滑动的现象,然后配合传动机构3,带动板材向冲压机构5的大下方依次推进,同时通过控制器6控制启动伸缩动力机52,然后让液压伸缩杆53带动连接板二54进行升降运动,从而可以带动冲压头56进行升降,配合模具板57表面设置的冲压槽571,可以对板材进行冲压,当需要对金属板材进行冲压成不同的配件时,可通过将冲压头56和模具板57拆卸,进行更换,便可以金属板材进行进一步的加工当板材加工完成后,当板材加工完成后,让液压伸缩装置47带动夹持板48进行上升,由于夹持块49不再受到外力,在壳体491的内部,由于弹片493、永久磁铁494和弹簧495的配合,可以使得压板496回到初始位置,弹性气囊492中的空气会排出,通过通气孔4971进入到橡胶吸盘498中,由于气体的进入橡胶吸盘498会与金属板材分离。

43.上文一般性的对本发明做了详尽的描述,但在本发明基础上,可以对之做一些修改或改进,这对于技术领域的一般技术人员是显而易见的。因此,在不脱离本发明思想精神的修改或改进,均在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1