一种奥氏体合金H钢的成型方法与流程

一种奥氏体合金h钢的成型方法

技术领域

1.本发明属于机械加工生产技术领域,涉及无缝奥氏体合金h钢生产技术,尤其涉及一种奥氏体合金h钢的成型方法。

背景技术:

2.h型钢是一种截面积分配较为优化、强重比较为合理的经济高效型材,h型钢的各个部位均以直角排布,因此,h型钢在各个方向上的抗弯能力强,具有结构强度高、重量轻、节约成本的特点,作为结构件已被广泛使用。国内h型不锈钢一般采用热轧和焊接的成型方法。伴随着热轧技术和焊接技术的不断提高,采用不锈钢厚板热轧成型方法和不锈钢钢板焊接方法制作h型不锈钢的工艺技术已成熟。

3.焊接h型钢是将厚度合适的带钢裁成合适的宽度,在连续式焊接机组上将边部和腰部焊接在一起。焊接h型钢有金属消耗大、生产的经济效益低、不易保证产品性能均匀等缺点。热轧h型钢根据不同用途合理分配截面尺寸的高宽比,具有优良的力学性能和优越的使用性能,但是热轧方式成型会导致的表面质量差,影响产品的尺寸精度。

4.采用热挤压方法生产h型不锈钢在此之前没有相关报道。正是由于热挤压成型方法可以一次成型且保证表面质量、组织性能、尺寸精度,制作出的h型钢可以拓展到一些高端领域,因此,广泛受高端领域的青眛。

技术实现要素:

5.本发明的目的是提供一种奥氏体合金h钢的成型方法,以避免现有焊接方式成型过程出现焊缝,使其整体性能保持一致,克服热轧方式成型导致的表面质量差,尺寸精度低的缺点,提高奥氏体h钢产品的综合质量。

6.本发明的技术方案是:奥氏体合金h钢的成型方法,成型过程如下:

7.⑴

合金冶炼:以废钢和辅助材料为原料,通过电弧炉+lf精炼炉+aod脱碳炉工艺冶炼浇铸出奥氏体钢铸锭;

8.⑵

铸锭加热:控制炉温在680-700℃,将铸锭加入到室式加热炉中,入炉后分阶段加热到1230-1260℃;

9.⑶

钢锭锻造:始锻温度不低于1050℃,终锻温度不低于900℃。低于900℃时,坯料重新回炉补温,回炉保温时间40分钟以上。每一道次压下量20-50mm,送进量50-120mm,锻造比≥4,完成锻造开坯后进行水冷处理;

10.⑷

坯料加工:包括坯料检验和坯料加工处理,所述坯料加工处理包括锯切、剥皮、加工半径r30-40mm的外圆角、抛光、检验和修磨,检验坯料表面粗糙度ra≤1.6μm,两端数控平头90

±1°

;

11.⑸

坯料感应加热:加热后外表面温度到1250-1270℃,中心温度到1000-1050℃;玻璃粉润滑设备

12.⑹

坯料润滑:坯料加热后快速转移到玻璃粉润滑设备上,坯料旋转前进,外表面均

匀粘上一层玻璃粉润滑剂;玻璃垫的润滑,挤压前将事先制备的玻璃垫贴在挤压模上,玻璃垫内腔比挤压模内腔为5-10mm;

13.⑺

h钢挤压模具组装:根据成品拉矫直变形量和修磨量,设计挤压模具尺寸;从挤出方向,按顺序安装模座,挤压模、模支撑、模中座和模尾座,其中模支撑内腔比挤压模内腔为10-20mm,模中座内腔比模支撑内腔为10-20mm,模尾座内腔比模中座内腔为10-20mm;

14.⑻

h钢热挤压:采用卧式挤压机进行挤压成型,挤压后h钢入水冷池冷却;

15.⑼

固溶处理:在固溶炉中将h钢加热到1050-1070℃保温20-30min,水中快冷到室温;

16.⑽

酸洗:对固溶后的h钢进行酸洗,去除氧化皮;

17.⑾

旋转扭正拉伸矫直:用旋转拉矫机,将扭转弯曲的h钢固定在设备上,两端钳口加紧,首先一端旋转将h钢扭正,然后另一端拉伸200-500mm,矫直结束;

18.⑿

带锯平头、分切:切掉两端尺寸不合格的部分,然后根据成品长度要求进行分切;

19.⒀

撑口处理:选用与h钢尺寸对应的撑口模具,在撑口机上对拉伸矫直导致的h钢翼缘板收口进行撑口处理;

20.⒁

酸洗、修磨:对撑口后的h钢进行酸洗,去除油污;酸洗后进行检验和修磨,去除表面裂纹、折叠、划道和麻坑缺陷;

21.⒂

成品检验、喷标、打捆:对酸洗、修磨后的h钢进行尺寸检测、超声波探伤、液体渗透检测和理化性能检测,然后喷标、钢带打捆、入库。

22.坯料感应加热为冷态坯料在感应炉中加热,分4遍加热。第1遍加热功率400kw,坯料外表面温度到930-960℃时,均热3分钟;第2遍加热功率400kw,外表面温度到1080-1120℃时,均热5分钟;第3遍加热功率400kw,坯料外表面温度到1180-1220℃时,均热5分钟;第4遍加热功率900-1100kw,坯料外表面温度到1250-1270℃,中心温度到1000-1050℃时,完成加热。

23.h钢热挤压的坯料直径为364-365mm,坯料长度为600-700mm,挤压筒内径为375mm,挤压速度为100-200mm/s,挤压比为10-18。h钢热挤压前用电磁感应线圈对挤压筒加热到200-400℃。奥氏体合金材质为z5cn18-10、06cr19ni10、022cr19ni10、07cr19ni10、022cr17ni12mo2、06cr17ni12mo2或06cr18ni11ti。

24.分析现有技术条件:从变形特点的角度分析,挤压工艺具有三向应力压缩的特点,极大发挥了金属的塑性变形,获得较大的变形量,挤压变形可以改善金属材料的组织,提高其力学性能,产品综合质量高,非常适用于不锈钢等高端产品的制造。热挤压成型方法与焊接成型相比,可以避免焊缝的出现,使其整体性能保持一致;热挤压成型方法与热轧成型相比,由于在变形中受到三向压应力,热挤压出的制品组织更致密且一次成型,尺寸精度更接近于设计尺寸,由于采用玻璃粉润滑,挤压成型后的h型钢表面质量要由于热轧后的h型钢表面。

25.本发明奥氏体合金h钢的成型方法利用电磁感应快速加热、热挤压一次成型和旋转扭正拉伸矫直相结合,实现较大的变形量,生产出奥氏体合金h钢的产品。与现有技术焊接成型相比,本发明可以避免出现焊缝,使h钢整体性能保持一致。与热轧成型相比,由于在变形中受到三向压应力热挤压出的制品组织更致密且一次成型,尺寸精度更接近于设计尺

寸,挤压成型后的h型钢表面质量优于热轧后的h型钢表面。采用本发明生产的h钢的表面质量、尺寸精度和组织性能优异,使用过程中质量稳定性好,具有良好的性价比。

附图说明

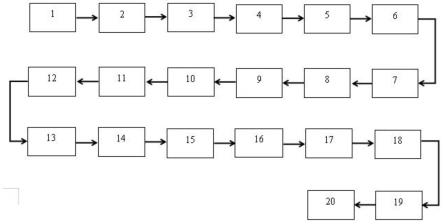

26.图1为奥氏体合金h钢成型装置的流程示意图;

27.图2为本发明奥氏体合金h钢成型方法的工艺流程示意图;

28.其中:1—电弧炉、2—lf精炼炉、3—aod脱碳炉、4—室式加热炉、5—锻压机、6—锻后水冷池、7—坯料加工处理设备、8—感应加热炉、9—玻璃粉润滑设备、10—挤压机、11—固溶炉、12—1#酸洗池、13—旋转拉矫机、14—带锯机、15—撑口机、16—2#酸洗池、17—修磨机、18—成品检测设备、19—打包机、20—成品库。

具体实施方式

29.下面结合实施例和附图对本发明进行详细说明。本发明保护范围不限于实施例,本领域技术人员在权利要求限定的范围内做出任何改动也属于本发明保护的范围。

30.奥氏体合金h钢的成型装置如图1所示,包括电弧炉1、lf精炼炉2、aod脱碳炉3、室式加热炉4、锻压机5、锻后水冷池6、坯料加工处理设备7、感应加热炉8、玻璃粉润滑设备9、挤压机10、固溶炉11、1#酸洗池12、旋转拉矫机13、带锯机14、撑口机15、2#酸洗池16、修磨机17、成品检测设备18、打包机19和成品库20。电弧炉、lf精炼炉、aod脱碳炉、室式加热炉、锻压机、锻后水冷池、坯料加工处理设备、感应加热炉、玻璃粉润滑设备、挤压机、固溶炉、1#酸洗池、旋转拉矫机、带锯机、撑口机、2#酸洗池、修磨机、成品检测设备、打包机和成品库依次布置。

31.其中,坯料加工处理设备包括锯切设备、剥皮设备、抛光机、数控车床、检验设备、修磨机和清洗器。成品检测设备包括尺寸检测仪、粗糙度检测仪、检验修磨器、理化性能检测机、超声波探伤仪、渗透探伤仪和精整检验切合机。挤压机10为6300t卧式挤压机。

32.如图2所示,奥氏体合金h钢的成型步骤为:合金冶炼

→

铸锭加热

→

钢锭锻造

→

坯料加工

→

坯料感应加热

→

坯料润滑

→

h钢挤压模具组装

→

h钢热挤压

→

固溶处理

→

酸洗

→

旋转扭正拉伸矫直

→

带锯平头

→

分切

→

撑口处理

→

酸洗

→

修磨

→

成品检验

→

喷标

→

打捆。

33.生产规格为h 200mm

×

200mm

×

8mm

×

12mm的022cr19ni10合金h钢,合金化学成分满足gb 13296的要求。022cr19ni10合金成分的化验数据如表1所示:

34.表1.022cr19ni10合金h钢成分化验数据/(质量百分数%)

35.元素csimnpscrnicufe实测值0.0160.530.510.0150.00319.129.450.05余量gb13296≤0.03≤1.00≤2.00≤0.02≤0.0218-208-12≤0.3余量

36.本发明奥氏体合金h钢成型的方法,具体步骤如下:

37.⑴

合金冶炼:以废钢和辅助材料为原料,通过电弧炉+lf精炼炉+aod脱碳炉工艺冶炼浇铸出022cr19ni10奥氏体钢铸锭。

38.⑵

铸锭加热:控制炉温在680-700℃,将奥氏体钢铸锭加入到室式加热炉中,入炉后分阶段加热到1230-1260℃。

39.⑶

钢锭锻造:始锻温度1060℃,终锻温度910℃。低于900℃时,使坯料重新回炉补

温,回炉保温时间40分钟以上,每一道次压下量20-50mm,送进量50-120mm,锻造比≥4,完成锻造开坯后进行水冷处理。

40.⑷

坯料加工:包括坯料检验和坯料加工处理,坯料加工处理包括锯切、剥皮、加工半径r30-40mm的外圆角、抛光、检验和修磨。检验坯料表面粗糙度ra≤1.6μm,两端数控平头90

±1°

,坯料直径364-365mm,坯料长度650mm。

41.⑸

坯料感应加热:坯料感应加热是冷态坯料直接在感应炉中加热,分4遍加热。第1遍加热功率400kw,坯料外表面温度到930-960℃时,均热3分钟。第2遍加热功率400kw,外表面温度到1080-1120℃时,均热5分钟。第3遍加热功率400kw,坯料外表面温度到1180-1220℃时,均热5分钟。第4遍加热功率900-1100kw,坯料外表面温度到1250-1270℃,中心温度到1000-1050℃时,完成加热。

42.⑹

坯料润滑:用玻璃粉润滑,坯料加热后快速转移到铺满玻璃粉的润滑设备上,坯料旋转前进,外表面均匀粘上一层玻璃粉润滑剂。玻璃垫的润滑,挤压前将事先制备的玻璃垫贴在挤压模上,玻璃垫内腔比挤压模内腔为5-10mm。

43.⑺

h钢挤压模具组装:根据成品拉矫直变形量和修磨量,设计挤压模具尺寸。从挤出方向,按顺序安装模座,挤压模、模支撑、模中座和模尾座。其中模支撑内腔比挤压模内腔为10-20mm,模中座内腔比模支撑内腔为10-20mm,模尾座内腔比模中座内腔为10-20mm。

44.⑻

h钢热挤压:采用卧式挤压机进行挤压成型,h钢热挤压的坯料直径为364-365mm,坯料长度为650mm。挤压筒内径375mm,挤压前用电磁感应线圈对挤压筒加热到温度250℃,挤压速度150-1800mm/s,挤压比为10-18。挤压后h钢入水冷却。

45.⑼

固溶处理:在固溶炉中,将h钢加热到1050-1070℃下保温30min,水中快冷到室温。

46.⑽

酸洗:对固溶后的h钢进行酸洗,去除氧化皮。

47.⑾

旋转扭正拉伸矫直:用旋转拉矫机,将扭转弯曲的h钢固定在设备上,两端钳口加紧,首先一端旋转将h钢扭正,然后另一端拉伸200-500mm,矫直结束。

48.⑿

带锯平头、分切:切掉两端尺寸不合格的部分,然后根据成品长度要求进行分切。

49.⒀

撑口处理:选用与h钢尺寸对应的撑口模具,在撑口机上对拉伸矫直导致的h钢翼缘板收口进行撑口处理。

50.⒁

酸洗、修磨:对撑口后的h钢进行酸洗,去除油污;酸洗后进行检验和修磨,去除表面裂纹、折叠、划道和麻坑缺陷。

51.⒂

成品检验、喷标、打捆:对酸洗、修磨后的h钢进行尺寸检测、超声波探伤、液体渗透检测和理化性能检测,然后喷标、钢带打捆、入库。022cr19ni10合金h钢成品检验后性能数据见表2。

52.表2.022cr19ni10合金h钢成品检验后性能结果

53.项目rm(mpa)rp0.2(mpa)a(%)实测值1#59831657实测值2#59133153gb13296≥480≥175≥35

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1