一种齿轮数控化学机械抛光装置及方法

1.本发明属于超精密加工技术领域,具体涉及一种齿轮数控化学机械抛光装置及方法。

背景技术:

2.齿轮是一种典型的机械基础零部件,广泛应用于传动系统,直接决定着重大装备和主机产品的性能、水平、质量和可靠性。在高速列车中,齿轮传动系统是能量传递的核心单元,其可靠性和稳定性直接影响列车的安全运行。为了满足下一代时速400公里高速列车齿轮箱的润滑需求,清华大学的研究人员提出发展固液耦合超滑新体系,应用于高铁齿轮传动系统,以降低齿轮箱的最高温升和齿面磨损,从而提高传动效率和使用寿命。根据文献“panpan li,pengfei ju,li ji,hongxuan li,xiaohong liu,lei chen,huidi zhou,jianmin chen,toward robust macroscale superlubricity on engineering steel substrate,advanced materials,2020,32(36):2002039”,光滑基底对于超滑实现不可或缺,具体而言,对于固体涂层来说,光滑基底有利于减小固体涂层应力集中,避免涂层剥落失效;对于液体超滑来说,光滑基底可以极大缩短跑合时间,快速进入超滑状态。因此,必须加工实现光滑齿面。

3.目前齿轮终加工技术主要为精密磨削。对于渐开线斜齿圆柱齿轮,使用仿形砂轮或者与被加工齿轮相配合的蜗杆砂轮对齿面进行磨削,磨削时,砂轮高速转动并且上下运动,同时被磨削齿轮缓慢转动,使得砂轮和齿轮之间的相对运动轨迹为一条螺旋线。调节砂轮上下运动和齿轮转动速度的比值,可以调节螺旋线轨迹的螺旋角,以适应不同螺旋角的渐开线斜齿圆柱齿轮。然而,在实际应用过程中,精密磨削技术存在如下不足:

4.1、受纯机械去除原理限制,去除时接触压力需要达到材料的塑性屈服极限,最小去除厚度受限,表面质量难以进一步提高,目前齿面粗糙度仅能达到0.8μm。

5.2、磨削加工过程中存在强烈的热力耦合作用,不可避免地会产生各种形式的损伤,如烧蚀、微裂纹等。

6.针对上述问题,国内外研究人员提出了一些新型的抛光技术来对齿面进行超精密加工,如磁流变抛光、力流变抛光,在实际应用过程中,磁流变抛光和力流变抛光均是利用流体的流变效应,形成包含硬质磨粒的柔性固着磨具,通过磨粒的剪切作用去除工件表面材料。然而,流变抛光实现材料去除的本质仍然为纯机械刻划,难以实现高的表面质量;此外,对于渐开线斜齿圆柱齿轮,齿面形状复杂,流变抛光难以保证齿面各处的流场分布均匀,因此,齿轮面形精度改善难度较大。

7.如上所述,现有的齿轮超精密加工技术难以将齿面的表面粗糙度进一步降低,且抛光后齿面面形难以控制。

技术实现要素:

8.为了克服上述现有技术的不足,本发明提供了一种齿轮数控化学机械抛光装置及

方法,应用于齿面超精密加工。

9.本发明的技术方案为:一种齿轮数控化学机械抛光装置,包括机架、数控模块、抛光模块、分度模块、装夹模块和辅助模块,机架上安装数控模块、抛光模块、分度模块、装夹模块和辅助模块,数控模块通过数控程序控制抛光模块、分度模块和辅助模块,依照设定程序,抛光模块的小抛光头在齿面上进行仿形运动,同时小抛光头高速转动,实现齿面逐点仿形抛光,在单齿抛光完成后,分度模块将下一个齿旋转至工作位置,重复进行单齿抛光,直至完成所有齿,在抛光时,辅助模块的抛光液泵打开或者关闭,控制化学机械抛光液供给,装夹模块负责齿轮的装夹定位,辅助模块主要负责化学机械抛光液供给与废液排放。

10.优选地,上述机架包括支架和平台,支架用于安装平台,并承载整个抛光装置的重量,平台用于安装功能模块,其中,分度模块和装夹模块安装在平台一侧,抛光模块安装在平台另一侧,平台平面度优于10μm,达到0级精度,以确保其作为其他功能模块安装基准的可靠性,从而确保各功能模块安装位置的准确性,以及多轴联动运动台各轴运动的准确性,平台材质选用大理石、花岗岩、铸铁中的一种,以确保平台的刚度。

11.优选地,上述数控模块包括控制单元、操作面板和显示屏,控制单元与功能模块的伺服电机和泵电气连接,将数控程序输入到控制单元中,使用操作面板控制数控程序启停,进而控制伺服电机和泵依照设定程序动作,具体而言,包括抛光模块中的多轴联动运动台搭载小抛光头在齿面上进行仿形运动,抛光电机带动小抛光头高速转动,分度模块在单齿抛光完成后进行分度运动,以及抛光过程中抛光液泵的开关,在此过程中,通过显示屏监控各功能模块的运行状态,如果出现异常情况,可以使用操作面板上的急停按钮中断伺服电机和泵的运行。

12.优选地,上述抛光模块包括连接板、调整支架、多轴联动运动台、万向转台、抛光电机、联轴器和小抛光头,连接板固定安装在平台上,调整支架固定安装在连接板的卡槽内,一方面,调整支架可以沿着卡槽水平移动,然后固定安装在连接板上不同位置,配合多轴联动运动台行程,以适应不同直径的齿轮,另一方面,根据需要选择不同高度的调整支架,以适应不同厚度的齿轮,多轴联动运动台安装在调整支架上,万向转台安装在多轴联动运动台一轴的滑块上,抛光电机为伺服电机,安装在万向转台上,用于带动小抛光头旋转,小抛光头通过联轴器与抛光电机连接,抛光时,根据齿面形状,调整万向转台角度,进而调整小抛光头角度,以确保小抛光头可以深入齿根部位。在进行单齿抛光时,小抛光头在齿面上进行逐点仿形抛光,通过优化抛光路径,同时调整小抛光头在齿面不同部位的驻留时间及相对速度来控制不同部位的去除量,可以实现齿面保形加工。

13.优选地,上述小抛光头包括小抛光头柄和抛光垫,小抛光头柄为圆柱,一端为光杆,一端为滚花结构,用于粘贴抛光垫,滚花结构可以增加粘贴面积,提高粘贴可靠性,小抛光头需要具备一定的强度,小抛光头柄材质选用不锈钢、高强度钢、铝合金、镁合金、钛合金中的一种,小抛光头柄直径依据齿槽宽度进行设计,保证粘贴抛光垫的一端可以深入齿根部位,抛光垫材质选用聚氨酯、羊毛、牛皮、尼龙中的一种。

14.优选地,上述分度模块包分度电机、减速单元、轴承单元、卡盘连接板和顶尖安装套,分度电机为伺服电机,为了避免分度电机转速过低而造成电机性能不稳定,同时兼顾过载保护,减速单元的减速比大于100,轴承单元包括轴承座、滚动轴承、传动轴和转台轴承,轴承座贯穿平台,并固定安装在平台上,滚动轴承和转台轴承安装在轴承座上,传动轴一端

固定安装在滚动轴承中,且底端与减速单元输出轴相连,传动轴另一端固定安装在转台轴承中,且顶端与卡盘连接板相连,顶尖安装套固定安装在卡盘连接板上,抛光时,分度电机通过减速单元和轴承单元,带动卡盘连接板和顶尖安装套依照设定程序进行转动,在单齿抛光结束之后,通过精准分度将下一个齿旋转至工作位置。

15.优选地,上述装夹模块包括上装夹模块和下装夹模块,对于盘形齿轮,仅使用下装夹模块进行装夹定位,下装夹模块包括卡盘和卡爪,卡盘固定安装在卡盘连接板上,卡爪安装在卡盘上,装夹时,盘形齿轮端面和卡爪端面贴合,完成轴向定位,同时卡爪外扩胀紧盘形齿轮的内孔,结合卡爪台阶面与齿轮内孔之间的摩擦力,完成径向和周向定位;对于齿轮轴,使用上装夹模块和下装夹模块配合进行装夹定位,上装夹模块包括立柱、滑枕、尾架套筒和上圆锥顶尖,立柱固定安装在平台一侧,且位于分度模块后方,滑枕安装在立柱的导轨上,尾架套筒固定连接在滑枕上,上圆锥顶尖安装在尾架套筒内,为回转顶尖,滑枕可以沿着立柱的导轨上下运动,带动尾架套筒上下运动,从而带动上圆锥顶尖上下运动,下装夹模块包括卡盘、下圆锥顶尖、圆螺母和轴颈夹头,下圆锥顶尖安装在顶尖安装套的锥孔中,为固定顶尖,通过圆螺母固定连接,轴颈夹头与卡盘固定连接,装夹时,齿轮轴上下端面的中心孔与上圆锥顶尖和下圆锥顶尖相配合,完成轴向和径向定位,通过微调轴承座和立柱的位置,将下圆锥顶尖和上圆锥顶尖的同轴度调整到10μm以内,以满足齿轮轴精确分度要求,通过轴颈夹头完成周向定位。

16.优选地,上述辅助模块包括抛光液盛放桶、抛光液传输管、抛光液泵、上废液盆和下废液盆,抛光液泵为蠕动泵,放置在抛光液盛放桶旁,抛光液传输管一端浸没于化学机械抛光液中,另一端可根据抛光位置进行调整,以确保化学机械抛光液可以覆盖抛光区域,下废液盆安装在平台上,下废液盆中设有一废液排放口,上废液盆架设在下废液盆上,根据齿轮直径和厚度,设计上废液盆的直径和深度,数控模块通过设定程序控制化学机械抛光液的供给,具体来讲,抛光时,打开抛光液泵,通过抛光液传输管供给化学机械抛光液,化学机械抛光液均匀覆盖小抛光头和齿面接触部分,通过小抛光头上的抛光垫和化学机械抛光液之间的协同作用对齿面进行抛光,抛光和清洗过程中产生的废液由上废液盆汇集,流入下废液盆,然后经由废液排放口排放。

17.采用本发明提供的一种齿轮数控化学机械抛光装置进行抛光,抛光方法包括以下步骤:

18.s1.将齿轮通过装夹模块安装定位,对于盘形齿轮,安装在卡盘上,使用卡爪胀紧装夹定位,对于齿轮轴,安装在上圆锥顶尖和下圆锥顶尖之间,配合轴颈夹头,完成装夹定位;根据被抛光齿轮的直径和厚度,选择合适的调整支架高度和安装位置以及抛光电机行程;根据被抛光齿轮的齿槽宽度,选择合适的小抛光头直径;根据被抛光齿轮的齿面形状,选择合适的万向转台角度,以确保小抛光头可以深入齿根部位,完成整个齿面的仿形运动;

19.s2.配制化学机械抛光液,搅拌均匀,倒入抛光液盛放桶中;

20.s3.输入数控程序,程序中主要设定小抛光头转速、多轴联动运动台轨迹、分度模块轨迹,以及化学机械抛光液的供给,按下操作面板上的启动按钮,开始抛光;

21.s4.每个齿面抛光结束后,暂停化学机械抛光液供给,清洗并擦干抛光后的齿面,避免污染和腐蚀;整个齿轮抛光结束后,按下所述操作面板上的停止按钮,观察所有齿面状态,如果未达到预设要求,重复进行s2~s4,直至达到要求。

22.优选地,上述化学机械抛光液与小抛光头的抛光垫配合使用,以加工实现光滑齿面,化学机械抛光液包括0.01~40wt%的胶体二氧化硅、0~10wt%的有机羧酸、0~10wt%的过氧化氢、剩余为水,ph值2-11,其中,有机羧酸选用甲酸、乙酸、丙酸、丁酸、戊酸、己酸、庚酸、辛酸、壬酸、癸酸、乙二酸、丙二酸、丁二酸、戊二酸、己二酸、庚二酸、辛二酸、壬二酸、癸二酸、乳酸、苹果酸、酒石酸、柠檬酸、没食子酸等中的一种或多种。

23.本发明的有益效果:

24.1、数控模块控制抛光模块和分度模块运动,依照设定程序,抛光模块的小抛光头在齿面上进行逐点仿形抛光,通过优化抛光路径,同时调整小抛光头在齿面不同部位的驻留时间及相对速度来控制不同部位的去除量,可以实现齿面保形加工。

25.2、抛光过程中,通过小抛光头的抛光垫和化学机械抛光液之间相互配合,利用过氧化氢和有机羧酸产生的化学作用,在齿面材料表面生成一层均匀一致且容易去除的反应膜,并通过与胶体二氧化硅磨粒产生的机械力之间的协同效应,加工去除原有的磨削纹路,加工实现光滑齿面。

26.3、化学机械抛光液绿色环保,其中,二氧化硅和有机羧酸广泛存在于人们的日常生活中,过氧化氢可以分解为水和氧气,均对环境没有危害。

附图说明

27.为了更清楚地说明本发明实施例的技术方案,下面将对实施例中所需要使用的附图作简单地介绍,应当理解,以下附图仅示出了本发明的某些实施例,因此不应被看作是对范围的限定。

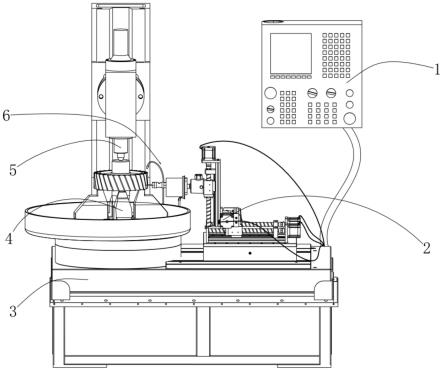

28.图1为本发明一种齿轮数控化学机械抛光装置整体结构图;

29.图2为本发明抛光模块结构示意图;

30.图3为本发明抛光模块中连接板结构示意图;

31.图4为本发明抛光模块中小抛光头结构示意图;

32.图5为本发明机架结构示意图;

33.图6为本发明分度模块结构示意图;

34.图7为本发明分度模块中轴承单元结构示意图;

35.图8为本发明盘形齿轮装夹定位方式示意图;

36.图9为本发明齿轮轴装夹定位方式示意图;

37.图10为本发明辅助模块结构示意图;

38.图11为本发明对盘形齿轮抛光时单齿抛光路径示意图;

39.图12为本发明抛光前后的齿面状态对比图,其中上图为抛光前,下图为抛光后。

40.附图标记说明:1-数控模块;2-抛光模块;2.1-连接板;2.2-调整支架;2.3-多轴联动运动台;2.4-万向转台;2.5-抛光电机;2.6-联轴器;2.7-小抛光头;2.7.1-小抛光头柄;2.7.2-抛光垫;3-机架;3.1-平台;3.2-支架;4-分度模块;4.1-分度电机;4.2-减速单元;4.3-轴承单元;4.3.1-轴承座;4.3.2-滚动轴承;4.3.3-传动轴;4.3.4-转台轴承;4.4-卡盘连接板;4.5-顶尖安装套;5-装夹模块;5.1-立柱;5.2-滑枕;5.3-尾架套筒;5.4-上圆锥顶尖;5.5-圆螺母;5.6-下圆锥顶尖;5.7-卡盘;5.8-卡爪;5.9-轴颈夹头;6-辅助模块;6.1-抛光液盛放桶;6.2-抛光液传输管;6.3-抛光液泵;6.4-上废液盆;6.5-下废液盆;7.1-盘形齿

轮;7.2-齿轮轴。

具体实施方式

41.为使本发明实施例的目的、技术方案和优点更加清楚,下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。通常在此处附图中描述和示出的本发明实施例的组件可以以各种不同的配置来布置和设计。

42.因此,以下对在附图中提供的本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.第一实施例

44.参照图1到图10,本实施例提供一种齿轮数控化学机械抛光装置,包括机架3、数控模块1、抛光模块2、分度模块4、装夹模块5和辅助模块6,机架3上安装数控模块1、抛光模块2、分度模块4、装夹模块5和辅助模块6,数控模块1通过数控程序控制抛光模块2、分度模块3和辅助模块6,依照设定程序,抛光模块2的小抛光头2.7在齿面上进行仿形运动,同时小抛光头2.7高速转动,实现齿面逐点仿形抛光,在单齿抛光完成后,分度模块4将下一个齿旋转至工作位置,重复进行单齿抛光,直至完成所有齿,在抛光时,辅助模块6的抛光液泵6.3打开或者关闭,控制化学机械抛光液供给,装夹模块5负责齿轮的装夹定位,辅助模块6主要负责化学机械抛光液供给与废液排放。

45.参照图1和图5,机架3包括支架3.2和平台3.1,支架3.2用于安装平台3.1,并承载整个抛光装置的重量,平台3.1用于安装功能模块,其中,分度模块4和装夹模块5安装在平台3.1一侧,抛光模块2安装在平台3.1另一侧,平台3.1平面度优于10μm,达到0级精度,以确保其作为其他功能模块安装基准的可靠性,从而确保各功能模块安装位置的准确性,以及多轴联动运动台2.3各轴运动的准确性,考虑到整个抛光装置的重量以及化学机械抛光液具有一定的腐蚀性,平台3.1材质选用大理石。

46.参照图1、图2、图6和图10,数控模块1包括控制单元、操作面板和显示屏,控制单元与功能模块的伺服电机和泵电气连接,将数控程序输入到控制单元中,使用操作面板控制数控程序启停,进而控制伺服电机和泵严格依照设定程序动作,具体而言,包括抛光模块2中多轴联动运动台2.3搭载小抛光头2.7在齿面上进行仿形运动,抛光电机2.5带动小抛光头2.7高速转动,分度模块4在单齿抛光完成后进行分度运动,以及抛光过程中抛光液泵6.3的开关,在此过程中,通过显示屏监控各功能模块的运行状态,如果出现异常情况,可以使用操作面板上的急停按钮中断伺服电机和泵的运行

47.参照图1到图4,抛光模块2包括连接板2.1、调整支架2.2、多轴联动运动台2.3、万向转台2.4、抛光电机2.5、联轴器2.6和小抛光头2.7,连接板2.1固定安装在平台3.1上,调整支架2.2固定安装在连接板2.1的卡槽内,一方面,调整支架2.2可以沿着卡槽水平移动,固定安装在连接板2.1上四个不同位置,配合多轴联动运动台2.3行程,以适应不同直径的齿轮,另一方面,根据需要选择不同高度的调整支架2.2,以适应不同厚度的齿轮,多轴联动运动台2.3安装在调整支架2.2上,万向转台2.4安装在多轴联动运动台2.3一轴的滑块上,

抛光电机2.5为伺服电机,安装在万向转台2.4上,用于带动小抛光头2.7旋转,小抛光头2.7通过联轴器2.6与抛光电机2.5连接,抛光时,根据齿面形状,调整万向转台2.4角度,进而调整小抛光头2.7角度,以确保小抛光头2.7可以深入齿根部位。

48.参照图2和图4,小抛光头2.7包括小抛光头柄2.7.1和抛光垫2.7.2,小抛光头柄2.7.1为圆柱,一端为光杆,一端为滚花结构,用于粘贴抛光垫2.7.2,滚花结构可以增加粘贴面积,提高粘贴可靠性,考虑到化学机械抛光液具有一定的腐蚀性,同时小抛光头2.7需要具备一定的强度,小抛光头柄2.7.1材质选用不锈钢,小抛光头柄2.7.1直径依据齿槽宽度进行设计,保证粘贴抛光垫2.7.2的一端可以深入齿根部位,为了提高与化学机械抛光液的适配性,抛光垫2.7.2材质选用聚氨酯。

49.参照图6和图7,分度模块4包分度电机4.1、减速单元4.2、轴承单元4.3、卡盘连接板4.4和顶尖安装套4.5,分度电机4.1为伺服电机,为了避免分度电机4.1转速过低而造成电机性能不稳定,同时兼顾过载保护,鉴于分度时齿轮转速为2~3r/min,因此减速单元4.2的减速比选用150,轴承单元4.3包括轴承座4.3.1、滚动轴承4.3.2、传动轴4.3.3和转台轴承4.3.4,轴承座4.3.1贯穿平台3.1,并固定安装在平台3.1上,滚动轴承4.3.2和转台轴承4.3.4安装在轴承座4.3.1上,传动轴4.3.3一端固定安装在滚动轴承4.3.2中,且底端与减速单元4.2输出轴相连,传动轴4.3.3另一端固定安装在转台轴承4.3.4中,且顶端与卡盘连接板4.4相连,顶尖安装套4.5固定安装在卡盘连接板4.4上,抛光时,分度电机4.1通过减速单元4.2和轴承单元4.3,带动卡盘连接板4.4和顶尖安装套4.5依照设定程序进行转动,在单齿抛光结束之后,通过精准分度将下一个齿旋转至工作位置。

50.参照图8和图9,装夹模块5包括上装夹模块和下装夹模块,对于盘形齿轮7.1,仅使用下装夹模块进行装夹定位,下装夹模块包括卡盘5.7和卡爪5.8,卡盘5.7固定安装在卡盘连接板4.4上,卡爪5.8安装在卡盘5.7上,装夹时,盘形齿轮7.1端面和卡爪5.8端面贴合,完成轴向定位,同时卡爪5.8外扩胀紧盘形齿轮7.1的内孔,结合卡爪5.8台阶面与齿轮内孔之间的摩擦力,完成径向和周向定位;对于齿轮轴7.2,使用上装夹模块和下装夹模块配合进行装夹定位,上装夹模块包括立柱5.1、滑枕5.2、尾架套筒5.3和上圆锥顶尖5.4,上装夹模块的立柱5.1安装在平台3.1一侧,且位于分度模块4后方,滑枕5.2安装在立柱5.1的导轨上,尾架套筒5.3固定连接在滑枕5.2上,上圆锥顶尖5.4安装在尾架套筒5.3内,为回转顶尖,滑枕5.2可以沿着立柱5.1的导轨上下运动,带动尾架套筒5.3上下运动,从而带动上圆锥顶尖5.4上下运动,下装夹模块包括卡盘5.7、下圆锥顶尖5.6、圆螺母5.5和轴颈夹头5.9,下圆锥顶尖5.6安装在顶尖安装套4.5的锥孔中,为固定顶尖,通过圆螺母5.5固定连接,轴颈夹头5.9与卡盘5.6固定连接,装夹时,齿轮轴7.2上下端面的中心孔与上圆锥顶尖5.4和下圆锥顶尖5.6相配合,完成齿轮轴7.2轴向和径向定位,通过微调轴承座4.3.1和立柱5.1的位置,将下圆锥顶尖5.6和上圆锥顶尖5.4的同轴度调整到10μm以内,以满足齿轮轴7.2精确分度要求,通过轴颈夹头完成齿轮轴7.2周向定位。

51.参照图1和图10,辅助模块6包括抛光液盛放桶6.1、抛光液传输管6.2、抛光液泵6.3、上废液盆6.4和下废液盆6.5,抛光液泵6.3为蠕动泵,放置在抛光液盛放桶6.1旁,抛光液传输管6.2一端浸没于化学机械抛光液中,另一端可根据抛光位置进行调整,以确保化学机械抛光液可以覆盖抛光区域,下废液盆6.5安装在平台3.1上,下废液盆6.5中设有一废液排放口,上废液盆6.4架设在下废液盆6.5上,根据齿轮直径和厚度,对应设计上废液盆6.4

的直径和深度,数控模块1通过设定程序控制化学机械抛光液的供给,具体来讲,抛光时,打开抛光液泵6.3,通过抛光液传输管6.2供给化学机械抛光液,化学机械抛光液均匀覆盖小抛光头2.7和齿面接触部分,通过小抛光头2.7上的抛光垫2.7.2和化学机械抛光液之间的协同作用对齿面进行抛光,抛光和清洗过程中产生的废液由上废液盆6.4汇集,然后流入下废液盆6.5,统一经由废液排放口排放。

52.第二实施例

53.参照图1到图10,采用本发明提供的一种齿轮数控化学机械抛光装置对一种盘形齿轮进行抛光,抛光方法包括以下步骤:

54.s1.将盘形齿轮7.1安装在卡盘5.7上,使用卡爪5.8胀紧装夹定位;参考盘形齿轮7.1的最大直径,将调整支架2.2移动到连接板2.1最后一个安装位置处,使得抛光模块2可以完全覆盖整个齿面;参考盘形齿轮7.1的最小齿槽宽度,小抛光头柄2.7.1直径选用3mm,抛光垫2.7.2材质选用聚氨酯,粘贴完成后,小抛光头2.7直径为5mm,将其通过联轴器2.6安装在抛光电机2.5上;调节万向转台2.4角度,使得小抛光头2.7的水平方向与万向转台2.4的轴线呈20度左右,竖直方向与万向转台2.4的轴线呈10度左右,确保小抛光头2.7可以深入齿根部位,完成整个齿面的仿形运动;

55.s2.配置化学机械抛光液,鉴于齿轮材料为一种典型的表面硬化钢,化学机械抛光液包括20wt%的胶体二氧化硅、0.5wt%的过氧化氢、1.4wt%的柠檬酸、剩余为水,ph值为3,上述化学试剂均为环境友好型,其中,20wt%的胶体二氧化硅能够提供充足的机械作用,0.5wt%的过氧化氢能够在齿轮表面形成一层均匀的氧化膜,1.4wt%的柠檬酸作为络合剂,可以络合氧化膜上层,降低机械强度,有助于提高抛光速率,同时保持氧化膜下层的完整性,有助于实现光滑表面,ph值为3有助于兼顾抛光速率和表面质量,化学机械抛光液配置完成后,搅拌均匀,倒入抛光液盛放桶6.1中;

56.s3.将数控程序输入将到数控模块1中,程序中主要设定如下:小抛光头2.7转速为2000r/min;多轴联动运动台2.3带动小抛光头2.7运动的轨迹如图11所示;在单齿抛光完成后,分度模块4转动5度左右,将下一个齿旋转至工作位置,重复进行单齿抛光;设定抛光液泵6.3打开或者关闭,从而控制化学机械抛光液供给,按下数控模块1中操作面板上的启动按钮,开始抛光;

57.s4.每个齿面抛光结束后,暂停化学机械抛光液供给,清洗并擦干抛光后的齿面,避免污染和腐蚀;整个齿轮抛光结束后,按下数控模块1中操作面板上的停止按钮,观察所有齿面状态,如果未达到预设要求,重复进行s2~s4,直至达到要求。

58.抛光前后的齿面状态如图12所示,对比发现,抛光前齿面仅能反射出模糊倒影,抛光后齿面能够反射出清晰倒影,表面质量得到明显改善。

59.综上所述,本发明公开了一种齿轮数控化学机械抛光装置及方法,采用数控逐点仿形抛光,可以实现齿面保形加工,利用化学机械协同作用,可以加工实现光滑齿面,同时化学机械抛光液绿色环保。

60.本领域的普通技术人员将会意识到,这里所述的实施例是为了帮助读者理解本发明的原理,应被理解为本发明的保护范围并不局限于这样的特别陈述和实施例。本领域的普通技术人员可以根据本发明公开的这些技术启示做出各种不脱离本发明实质的其它各种具体变形和组合,这些变形和组合仍然在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1