一种用于节能泵液压组件的组装设备

1.本发明涉及节能泵技术加工领域,尤其涉及一种用于节能泵液压组件的组装设备。

背景技术:

2.节能泵不同于单一变频等其他节能技术“以降低效率、达到低能耗”,它解决了热油循环系统普遍存在的“高能耗、低效率”的技术难题,节能泵与普通油泵相比,具有高效益、低噪音、无振动和使用寿命长的优点,而用于节能泵上的液压组件,更是需要精密组装,现有的对于节能泵液压组件的组装,是经过上料,随后进行移送压装,压装完成后人工将其拿取进行放置到下个加工位进行打孔,打孔完成后,人工再次将其拿取到下个工位进行检测,最后在通过移送下料,但是现有的组装工艺有以下缺点,随着单一设备组装的进度不同,会造成零部件的积压,生产速度较慢,不能大批量生产;其打孔缺陷明显,单一的打孔设备会造成零部件孔径过大,打孔过程中会出现孔位偏移,组装的时候两个部件孔位不对整,易对零部件造成损坏。

3.现有技术存在缺陷,需要改进。

技术实现要素:

4.为了解决现在技术存在的缺陷,本发明提供了一种用于节能泵液压组件的组装设备。

5.本发明提供的技术文案,一种用于节能泵液压组件的组装设备,包括工作台,所述工作台上分别设置第一上料装置、下压装置、第二上料装置、第一移送装置、压合装置、检测装置、打孔装置、第二移送装置、下料装置和固定装置,所述固定装置设置于所述工作台中部,所述第一上料装置、下压装置、第二上料装置、第一移送装置、压合装置、检测装置、打孔装置、第二移送装置和下料装置依次分别按逆时针方向设置于所述固定装置周边,所述固定装置包括旋转组件、限位组件和多个固定座,所述旋转组件设置于所述工作台上,所述旋转组件内设置所述限位组件,所述旋转组件上设置多个固定座。

6.优选的,所述下压装置包括下压底架、第一支架、第二支架、第一下压气缸和第二下压气缸,所述下压底架设置于所述工作台上,所述第一支架和第二支架平行设置且均固定设置于所述下压底架上,所述第一下压气缸和第二下压气缸的固定端分别设置于所述第一支架和第二支架上,所述第一下压气缸和第二下压气缸的输出端上均设置下压柱,用于下压固定座内上料的部件。

7.优选的,所述压合装置包括压合柱、压合块、压合顶板、压合气缸和压合头,所述压合柱垂直设置于所述工作台上,所述压合块套接于所述压合柱内,所述压合柱顶端垂直安装所述压合顶板,所述压合顶板上设置所述压合气缸的固定端,所述压合气缸的输出端连接于压合转轴一端,所述压合转轴另一端垂直穿过所述压合块设置,所述压合转轴另一端上设置所述压合头。

8.优选的,所述检测装置包括检测柱、检测侧板、光源支架、检测顶板、检测器和检测光源,所述检测柱垂直设置于所述工作台上,所述检测柱一侧面上设置所述检测侧板,所述检测侧板上设置所述光源支架,所述光源支架内设置所述检测光源,所述检测柱顶端设置所述检测顶板,所述检测顶板上设置所述检测器,所述检测器处于所述检测光源上方。

9.优选的,还包括第一上料装置,所述第一上料装置包括上料底板、上料直振器、上料轨道、挡料架、上料底架和上料组件,所述上料底板设置于所述工作台上,所述上料直振器与所述上料直振器平行设置于所述上料底板上,所述上料底板上设置所述上料组件,所述上料直振器上设置所述上料轨道,所述上料轨道一侧设置所述挡料架,所述上料组件用于将挡料架内的零件吸取放置到固定座内。

10.优选的,所述上料组件包括上料气缸、滑动齿条、齿条滑座、旋转轴、旋转齿轮、上料安装板、吸取气缸、吸取滑轨、吸取滑座和吸取头,所述上料气缸的固定端与所述齿条滑座相对设置于所述上料底架上,所述上料气缸的输出端垂直连接于所述滑动齿条一端,所述滑动齿条设置于所述齿条滑座内,所述齿条滑座上分别设置第一立板和第二立板,所述第一立板和第二立板相对设置,所述旋转轴一端设置于第一立板内的第一轴承内,所述旋转轴另一端依次垂直穿过旋转齿轮、第二轴承设置于所述上料安装板内,所述旋转齿轮与所述滑动齿条齿合工作,所述上料安装板顶端上设置所述吸取气缸的固定端,所述上料安装板的一侧面上设置吸取滑轨,所述吸取气缸的输出端通过吸取滑杆连接于所述吸取滑座,所述吸取滑座通过吸取滑块设置于所述吸取滑轨上,所述吸取滑座下端安装所述吸取头。

11.优选的,所述第一移送装置包括移送单元、移送接料架、移送支架、移送侧板、横移气缸、横移滑轨、横移滑板、移送气缸、移送滑轨、移送滑块和移送吸头,所述移送单元、移送接料架和移送支架均通过移送底板设置于所述工作台上,所述移送单元一侧设置所述移送接料架,所述移送接料架一侧设置所述移送支架,所述移送支架一侧面上设置所述移送侧板,所述移送侧板上设置所述横移滑轨,所述横移气缸的固定端设置于所述移送侧板一端上,所述横移气缸的输出端通过横移滑杆垂直穿过所述横移滑板设置,所述横移滑板内表面通过横移滑块设置于所述横移滑轨内,所述横移滑板顶端设置移送气缸的固定端,所述横移滑板前侧面上设置所述移送滑轨,所述移送气缸的输出端通过移送滑杆垂直穿过所述移送滑块设置,所述移送滑块内表面通过移送滑动块设置于所述移送滑轨内,所述移送滑块上垂直设置移送吸头,所述移送吸头用于吸取移送接料架内的零件放置于固定座内。

12.优选的,所述打孔装置包括夹持组件和打孔组件,所述打孔组件设置于所述夹持组件一侧,所述打孔组件包括打孔支架、打孔侧板、打孔滑轨、打孔气缸、打孔滑板、滑动气缸、滑动块、打孔器和多个打孔头,所述打孔支架垂直设置于所述工作台上,所述打孔侧板一侧面设置于所述打孔支架前侧面上,所述打孔侧板另一侧面上设置所述打孔滑轨,所述打孔侧板一端上设置所述打孔气缸的固定端,所述打孔气缸的输出端垂直通过打孔滑杆穿过打孔滑板设置,所述打孔滑板内表面通过打孔滑块设置于所述打孔滑轨内,所述打孔滑板外表面上设置滑动气缸的固定端,所述滑动气缸的输出端上设置所述滑动块,所述滑动块上设置所述打孔器,所述打孔器下端垂直设置多个打孔头。

13.优选的,所述夹持组件包括夹持底架、第一夹持气缸、第二夹持气缸、第一夹持滑座、第二夹持滑座、第一夹持块和第二夹持块,所述夹持底架设置于所述工作台上,所述第

一夹持滑座和第二夹持滑座相对设置,且均设置于所述夹持底架上,所述第一夹持滑座和第二夹持滑座一端分别设置第一夹持气缸和第二夹持气缸,所述第一夹持滑座和第二夹持滑座内分别设置第一夹持块和第二夹持块,所述第一夹持气缸和第二夹持气缸的输出端分别连接于所述第一夹持块和第二夹持块。

14.相对于现有技术的有益效果,本发明提供了第一上料装置、下压装置、第二上料装置、第一移送装置、压合装置、检测装置、打孔装置、第二移送装置、下料装置和固定装置,能够有效地进行上料、下压确保稳定、再次上料下压、移送上料、压合、检测、打孔、上料到最后的下料,自动完成加工,组装结构简单,占用空间小,加工时间短,避免了产品在打孔的过程中出现偏移或孔位过大,又或者在两个不同设备生产的液压零部件在组装的时候,因为孔位的问题造成产品返工,有效的保证液压组件依次循环的加工,不会造成零部件的挤压,成本低,可以大批量生产,能够及时满足客户需求,具有良好吃市场应用价值。

附图说明

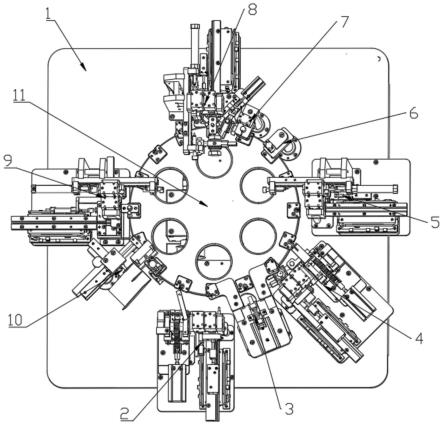

15.图1为本发明整体结构示意图;

16.图2为本发明下压装置结构示意图;

17.图3为本发明压合装置结构示意图;

18.图4为本发明第一上料装置结构示意图;

19.图5为本发明第一移送装置结构示意图;

20.图6为本发明打孔装置结构示意图;

21.图7为本发明夹持组件结构示意图。

22.工作台1、第一上料装置2、下压装置3、第二上料装置4、第一移送装置5、压合装置6、检测装置7、打孔装置8、第二移送装置9、下料装置10、固定装置11、下压底架31、第一支架32、第二支架 33、第一下压气缸34、第二下压气缸35、压合柱61、压合块62、压合顶板63、压合气缸64、压合头65、上料底板21、上料直振器22、上料轨道23、挡料架24、上料底架25、上料气缸26、滑动齿条27、齿条滑座28、旋转轴29、旋转齿轮210、上料安装板211、吸取气缸 212、吸取滑轨、吸取滑座213、吸取头214、移送单元51、移送接料架52、移送支架53、移送侧板54、横移气缸55、横移滑轨56、横移滑板57、移送气缸58、移送滑轨、移送滑块59、移送吸头510、夹持组件81、打孔支架82、打孔侧板83、打孔滑轨84、打孔气缸 85、打孔滑板86、滑动气缸87、滑动块88、打孔器89、多个打孔头 810、夹持底架811、第一夹持气缸812、第二夹持气缸813、第一夹持滑座814、第二夹持滑座815、第一夹持块816、第二夹持块817。

具体实施方式

23.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

24.为了便于理解本发明,下面结合附图和具体实施例,对本发明进行更详细的说明。附图中给出了本发明的较佳的实施例。但是,本发明可以以许多不同的形式来实现,并不限于本说明书所描述的实施例。相反地,提供这些实施例的目的是使对本发明的公开内容的理解更加透彻全面。

25.除非另有定义,本说明书所使用的所有的技术和科学术语与属于本发明的技术领域的技术人员通常理解的含义相同。本说明书中在本发明的说明书中所使用的术语只是为了描述具体的实施例的目的,不是用于限制本发明。

26.下面结合附图对本发明作详细说明。

27.如图1-图7所示的一种实施方式:一种用于节能泵液压组件的组装设备,包括工作台1,所述工作台1上分别设置第一上料装置2、下压装置3、第二上料装置4、第一移送装置5、压合装置6、检测装置7、打孔装置8、第二移送装置9、下料装置10和固定装置11,所述固定装置11设置于所述工作台1中部,所述第一上料装置2、下压装置3、第二上料装置4、第一移送装置5、压合装置6、检测装置 7、打孔装置8、第二移送装置9和下料装置10依次分别按逆时针方向设置于所述固定装置11周边,所述固定装置11包括旋转组件、限位组件和多个固定座,所述旋转组件设置于所述工作台1上,所述旋转组件内设置所述限位组件,所述旋转组件上设置多个固定座;进一步的,首先第一上料装置2进行零件上料,将零件上料到固定座内,随后旋转组件带动固定座进行移动到下一个加工位,下压装置3进行对放置的零件进行下压,确保零件在固定座内牢固,随后旋转组件带动固定座进行移动到下一个加工位,第二上料装置4的作用是同第一上料装置2的作用一样的,都是用来上料零件的,上料完成后,下压装置3进行下压确保零件限位固定,随后旋转组件带动固定座进行移动到下一个加工位,第一移送装置5进行上料,移送过来的另一个零部件,经过移送吸取放置到固定座内上料装置上料的零件内,随后旋转组件带动固定座进行移动到下一个加工位,压合装置6将这两个零部件进行压合加工,随后旋转组件带动固定座进行移动到下一个加工位,检测装置7对压合后的产品进行检测处理,确保压合安全,没有不良品流出,随后旋转组件带动固定座进行移动到下一个加工位,打孔装置8对检测后的产品进行打孔加工,打孔的形状可为多种,例如方形、圆形、棱形、六角形,可根据需求进行更换刀头进行打孔,打孔完成后,随后旋转组件带动固定座进行移动到下一个加工位,第二移送装置9进行移送外壳,第二移送装置9将外壳输送并安装到打孔完成后的装置上,随后旋转组件带动固定座进行移动到下一个加工位,下料装置10将加工完成的产品进行夹取拿走,随后旋转组件带动固定座进行移动到下一个加工位,也就是起始位第一上料装置2,依次循环加工,直至完成。

28.所述下压装置3包括下压底架31、第一支架32、第二支架33、第一下压气缸34和第二下压气缸35,所述下压底架31设置于所述工作台1上,所述第一支架32和第二支架33平行设置且均固定设置于所述下压底架31上,所述第一下压气缸34和第二下压气缸35的固定端分别设置于所述第一支架32和第二支架33上,所述第一下压气缸34和第二下压气缸35的输出端上均设置下压柱,用于下压固定座内上料的部件;进一步的,第一下压气缸34带动下压柱用于下压第一上料装置2上料的零部件到固定座内,第二下压气缸35用于带动下压柱下压第二上料装置4上料的零部件带固定座内。

29.所述压合装置6包括压合柱61、压合块62、压合顶板63、压合气缸64和压合头65,所述压合柱61垂直设置于所述工作台1上,所述压合块62套接于所述压合柱61内,所述压合柱

61顶端垂直安装所述压合顶板63,所述压合顶板63上设置所述压合气缸64的固定端,所述压合气缸64的输出端连接于压合转轴一端,所述压合转轴另一端垂直穿过所述压合块62设置,所述压合转轴另一端上设置所述压合头65;进一步的,压合气缸64带动压合转轴进行上下工作,压合转轴带动压合头65对下方固定座内放置的零部件进行压合加工。

30.所述检测装置7包括检测柱、检测侧板、光源支架、检测顶板、检测器和检测光源,所述检测柱垂直设置于所述工作台1上,所述检测柱一侧面上设置所述检测侧板,所述检测侧板上设置所述光源支架,所述光源支架内设置所述检测光源,所述检测柱顶端设置所述检测顶板,所述检测顶板上设置所述检测器,所述检测器处于所述检测光源上方;进一步的,检测器穿过检测光源对下方压合后的产品进行检测。

31.所述第一上料装置2包括上料底板21、上料直振器22、上料轨道23、挡料架24、上料底架25和上料组件,所述上料底板21设置于所述工作台1上,所述上料直振器22与所述上料直振器22平行设置于所述上料底板21上,所述上料底板21上设置所述上料组件,所述上料直振器22上设置所述上料轨道23,所述上料轨道23一侧设置所述挡料架24,所述上料组件用于将挡料架24内的零件吸取放置到固定座内;进一步的,上料直振器22带动上料轨道23进行缓缓输送零部件,挡料架24用于阻挡上料轨道23输送的零部件,同时等待上料组件的吸取上料。

32.所述上料组件包括上料气缸26、滑动齿条27、齿条滑座28、旋转轴29、旋转齿轮210、上料安装板211、吸取气缸212、吸取滑轨、吸取滑座213和吸取头214,所述上料气缸26的固定端与所述齿条滑座28相对设置于所述上料底架25上,所述上料气缸26的输出端垂直连接于所述滑动齿条27一端,所述滑动齿条27设置于所述齿条滑座28内,所述齿条滑座28上分别设置第一立板和第二立板,所述第一立板和第二立板相对设置,所述旋转轴29一端设置于第一立板内的第一轴承内,所述旋转轴29另一端依次垂直穿过旋转齿轮210、第二轴承设置于所述上料安装板211内,所述旋转齿轮210与所述滑动齿条27齿合工作,所述上料安装板211顶端上设置所述吸取气缸 212的固定端,所述上料安装板211的一侧面上设置吸取滑轨,所述吸取气缸212的输出端通过吸取滑杆连接于所述吸取滑座213,所述吸取滑座213通过吸取滑块设置于所述吸取滑轨上,所述吸取滑座 213下端安装所述吸取头214;进一步的,上料气缸26带动滑动齿条 27在齿条滑座28内进行滑动工作,滑动齿条27在滑动工作的同时于旋转齿轮210进行齿合转动工作,旋转齿轮210转动的同时带动旋转轴29进行转动,旋转轴29转动的时候带动上料安装板211进行 180度旋转工作,上料安装板211旋转工作的同时带动吸取气缸212 和吸取滑轨进行转动工作,吸取气缸212带动吸取滑座213在吸取滑轨上进行滑动工作,吸取滑做带动吸取头214将挡料架24内的零部件进行吸取放置到固定座内。

33.所述第一移送装置5包括移送单元51、移送接料架52、移送支架53、移送侧板54、横移气缸55、横移滑轨56、横移滑板57、移送气缸58、移送滑轨、移送滑块59和移送吸头510,所述移送单元 51、移送接料架52和移送支架53均通过移送底板设置于所述工作台 1上,所述移送单元51一侧设置所述移送接料架52,所述移送接料架52一侧设置所述移送支架53,所述移送支架53一侧面上设置所述移送侧板54,所述移送侧板54上设置所述横移滑轨56,所述横移气缸55的固定端设置于所述移送侧板54一端上,所述横移气缸55 的输出端通过横移滑杆垂直穿过所述横移滑板57设置,所述横移滑板57内表面通过横移滑块设置于所述横

移滑轨56内,所述横移滑板 57顶端设置移送气缸58的固定端,所述横移滑板57前侧面上设置所述移送滑轨,所述移送气缸58的输出端通过移送滑杆垂直穿过所述移送滑块59设置,所述移送滑块59内表面通过移送滑动块88设置于所述移送滑轨内,所述移送滑块59上垂直设置移送吸头510,所述移送吸头510用于吸取移送接料架52内的零件放置于固定座内;进一步的,移送单元51用于上料零部件,移送接料架52用于阻挡移送单元51的上料且等待移送吸头510的吸取,横移气缸55带动横移滑板57在横移滑轨56上进行横向滑动,横移滑板57带动移送气缸 58和移送滑轨进行移动工作,移送气缸58带动移送滑块59在移送滑轨内进行上下滑动,移送滑块59带动移送吸头510将移送接料架 52内的零部件吸取放置到固定座内。

34.所述打孔装置8包括夹持组件81和打孔组件,所述打孔组件设置于所述夹持组件81一侧,所述打孔组件包括打孔支架82、打孔侧板83、打孔滑轨84、打孔气缸85、打孔滑板86、滑动气缸87、滑动块88、打孔器89和多个打孔头810,所述打孔支架82垂直设置于所述工作台1上,所述打孔侧板83一侧面设置于所述打孔支架82前侧面上,所述打孔侧板83另一侧面上设置所述打孔滑轨84,所述打孔侧板83一端上设置所述打孔气缸85的固定端,所述打孔气缸85 的输出端垂直通过打孔滑杆穿过打孔滑板86设置,所述打孔滑板86 内表面通过打孔滑块设置于所述打孔滑轨84内,所述打孔滑板86外表面上设置滑动气缸87的固定端,所述滑动气缸87的输出端上设置所述滑动块88,所述滑动块88上设置所述打孔器89,所述打孔器 89下端垂直设置多个打孔头810;进一步的,打孔气缸85带动打孔滑板86在打孔滑轨84上进行横向移动,在移动的同时带动滑动气缸 87横向滑动,滑动气缸87带动滑动块88进行上下滑动,滑动块88 在滑动的同时带动打孔器89进行移动,打孔器89带动多个打孔头 810对下方夹持组件81夹持的产品进行打孔加工,打孔头可拆卸更换,可换为圆形、方形、棱形、六角形、凹形、等等均可更换。

35.所述夹持组件81包括夹持底架811、第一夹持气缸812、第二夹持气缸813、第一夹持滑座814、第二夹持滑座815、第一夹持块816 和第二夹持块817,所述夹持底架811设置于所述工作台1上,所述第一夹持滑座814和第二夹持滑座815相对设置,且均设置于所述夹持底架811上,所述第一夹持滑座814和第二夹持滑座815一端分别设置第一夹持气缸812和第二夹持气缸813,所述第一夹持滑座814 和第二夹持滑座815内分别设置第一夹持块816和第二夹持块817,所述第一夹持气缸812和第二夹持气缸813的输出端分别连接于所述第一夹持块816和第二夹持块817;进一步的,第一夹持气缸812和第二夹持气缸813同时开始工作,第一夹持气缸812和第二夹持气缸 813带动第一夹持块816和第二夹持块817在第一夹持滑座814和第二夹持滑座815内进行滑动工作,第一夹持块816和第二夹持块817 相对设置,且相对夹角为70度。

36.实施例二与以上不同之处在于,所述第一上料装置2和第二上料装置4结构相同,第一移送装置5和第二移送装置9结构想同。

37.实施例三与以上不同之处在于,所述下料装置10包括下料柱、第一下料气缸、第二下料气缸、第三下料气缸和下料夹爪,所述下料柱垂直设置于所述工作台1上,所述第一下料气缸设置于所述下料柱顶端,所述第一下料气缸的输出端上设置所述第一下料气缸,所述第二下料气缸的输出端上设置第三下料气缸,所述第三下料气缸的输出端上设置所述下料夹爪。

38.实施例四与以上不同之处在于,所述限位组件包括限位气缸和限位顶板,所述限位气缸的固定端设置于所述工作台1上,所述限位气缸的输出端垂直朝上设置,且安装所述限位顶板,所述限位顶板用于阻挡旋转组件的转动,配合下料装置10的下料夹取。

39.实施例五与以上不同之处在于,多个所述固定座上设置多个感应器。

40.需要说明的是,上述各技术特征继续相互组合,形成未在上面列举的各种实施例,均视为本发明说明书记载的范围;并且,对本领域普通技术人员来说,可以根据上述说明加以改进或变换,而所有这些改进和变换都应属于本发明所附权利要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1