一种燃气轮机嵌入件氩弧焊接的保护装置及方法与流程

1.本发明属于燃气轮机领域,具体涉及一种燃气轮机嵌入件氩弧焊接的保护装置及方法。

背景技术:

2.某燃气轮机动力涡轮轴承壳体,主体材料为1cr12ni3movn,其结构为薄壁细长环形机匣,零件外壁需要焊接5个弧面嵌入式凸座,焊缝等级为ⅲ类11组,焊后需对焊缝100%进行x光探伤检查,这就对手工氩弧焊的焊缝成型质量及焊接缺陷控制要求较高,由于此机匣的内壁直径较小,从内部对嵌入式焊缝进行清根打磨操作的可达性差,该处焊缝手工氩弧焊接的操作难度较大。1cr12ni3movn为马氏体不锈钢,该材料焊后强度与硬度增高、塑性与韧性降低,残余应力大,易出现冷裂纹,该零件前期的焊接x光检查一次合格率仅为20%。

3.目前此类机匣零件在手工氩弧焊接时采用的常规方法如下:

4.一、焊接坡口

5.1、坡口形式:对于全焊透对接结构形式的焊缝,常采用60

°

双边v型坡口(如图2所示)。

6.2、钝边厚度:坡口钝边厚度2mm。

7.3、间隙尺寸:组对时,机匣与焊接零件之间的坡口间隙尺寸为1~2mm。

8.二、主要焊接工艺参数

9.1、电源种类及极性:采用直流正接法。

10.2、电极材料及规格:通常选用铈钨极,直径φ3.2。

11.3、焊接电流:150~180(a)。

12.4、保护气体及流量:焊缝正面的保护气体在焊炬处通气,焊缝背面不通气保护。三、焊接步骤:

13.1、沿焊缝一周点焊,焊点牢固。

14.2、打底焊:焊缝背面不使用保护装置,从焊缝正面进行打底层焊接,再从焊缝背面打磨清根。

15.3、去除焊接缺陷后再进行填充层和盖面层的焊接。

16.按照上述方法,在薄壁细长轴承壳体的外壁上焊接弧面嵌入件时,焊缝背面未使用氩气保护,由于1cr12ni3movn材质对氧的敏感性高,背面焊缝氧化发黑,焊接缺陷多且成型差,采用打磨清根的方法,虽可去背面焊接缺陷,但受机匣结构和尺寸的限制,打磨处不易观察且打磨时工人操作极为不便,如果焊接缺陷未清除干净,则后续焊接无法达到x光探伤验收要求。且由于壳体壁厚较薄,焊接区域局部受热,没有工装定位的易导致嵌入式的零件焊后向环形机匣内收缩,造成较大的焊接形大,常规的方法制约着零件的加工效率和质量。

技术实现要素:

17.本发明的目的在于提供一种燃气轮机嵌入件氩弧焊接的保护装置及方法,用于燃气轮机机匣与弧面嵌入件单面焊双面成型的氩弧焊接,目的是解决高等级焊缝内部缺陷多、x光检测合格率低、焊缝背面成型差、焊接缺陷返修困难的难题。

18.为了达到上述目的,本发明采用的技术方案是:

19.本发明提供的一种燃气轮机嵌入件氩弧焊接的保护装置,包括焊接保护工装,所述焊接保护工装包括底座、盖板、调节丝杠和底部垫板,其中,所述底座的上端为圆弧面结构,所述底座的下端与盖板连接,且底座上设置有氩气通道;所述调节丝杠的一端与盖板的下端连接;所述调节丝杠的自由端与底部垫板连接。

20.优选地,所述底座的下端开设有方形环槽;所述底座的上端设置有熔池;

21.所述熔池和方形环槽之间沿圆周方形均布有多个通气孔;

22.所述方形环槽、通气孔和熔池依次联通,形成氩气通道。

23.优选地,所述熔池为环形布置的凹槽,所述凹槽的横截面为圆弧形结构。

24.优选地,所述盖板的顶部设置有呈方环布置的台阶,所述台阶卡装在所述底座下端开设的方形环槽内。

25.优选地,所述氩气通道连接有外部气瓶。

26.优选地,所述盖板的下端和调节丝杠的顶端之间设置有垫板。

27.优选地,所述调节丝杠上配合设置有套筒。

28.优选地,所述底座的顶部中心位置处设置有螺栓。

29.优选地,所述焊接保护工装的一端贴合机匣待焊区域的内壁表面和嵌入式凸座内表面。

30.一种燃气轮机嵌入件氩弧焊接的方法,包括以下步骤:

31.步骤1,将燃气轮机的机匣和嵌入凸座之间的焊缝设置为对接全焊透式,且该焊缝为单边50

°

型坡口形式;

32.步骤2,将所述的保护装置、嵌入式凸座和机匣进行装配;

33.步骤3,向氩气通道内通入氩气;

34.步骤4,沿机匣和嵌入凸座之间焊缝的圆周方向进行多点定位焊,完成后进入步骤5;

35.步骤5,在机匣和嵌入凸座之间焊缝的圆周方向,采用对称法进行打底焊,完成后进入步骤6;

36.步骤6,采用对称法焊接盖面层。

37.与现有技术相比,本发明的有益效果是:

38.本发明提供的一种燃气轮机嵌入件氩弧焊接的保护装置,在机匣待焊区域内壁表面及嵌入式凸座内表面之间设置焊接保护工装,所述焊接保护工装上设置有氩气通道,使得在待焊接的嵌入式凸座与机匣壳体的焊缝间隙背面形成密闭的氩气保护区域,在打底焊焊接过程中,均匀的充入氩气,阻隔空气的进入,保护焊缝熔池不被氧化,同时由于嵌入式凸座焊接组对时,处于悬空状态,在盖板上设计有丝杠,通过调整遣使入凸座与壳体焊接组对时的焊缝错边量,能够更好的控制嵌入式凸座的变形。

39.进一步的,在氩气出口处设计为圆弧形凹槽,承托熔池,控制焊缝的背面成型。

40.本发明提供的一种燃气轮机嵌入件氩弧焊接的方法,首先,设置燃气轮机的机匣和嵌入凸座之间的焊缝为单边50

°

型坡口形式,使得机匣减少了坡口加工量,同时,焊接热输入较小,便于嵌入式凸座变形的控制;利用保护装置保证准确的焊接位置,防止内部出现焊接缺陷,产生焊接裂纹,提高了劳动生产效率和加工质量。

附图说明

41.图1是机匣壳体及嵌入式凸座之间的结构示意图;

42.图2是常规60

°

双边v型坡口示意图;

43.图3是本发明单边50

°

坡口示意图;

44.图4本发明坡口钝边厚度示意图;

45.图5本发明焊接组对间隙示意图;

46.图6是本发明对称打底焊接顺序示意图;

47.图7是本发明打底焊焊点排布及焊枪摆动轨迹示意图;

48.图8是本发明保护装置结构示意图;

49.图9是本发明保护装置底座示意图;

50.图10是本发明保护装置底座的a-a视图;

51.图11是本发明保护装置盖板示意图;

52.图12是本发明保护装置盖板的b-b视图;

53.图13是本发明保护装置使用示意图。

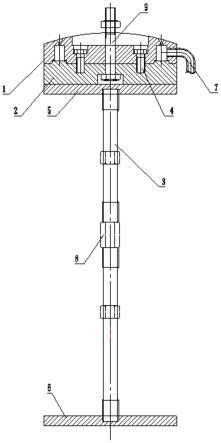

具体实施方式

54.下面结合附图,对本发明进一步详细说明。

55.本发明提供的一种燃气轮机嵌入件氩弧焊接方法,实现焊接变形控制、提高焊接一次合格率的氩弧焊单面焊双面成型的焊接方法。该焊接方法使用氩气保护装置贴合机匣待焊区域的内壁表面及嵌入式凸座内表面,在要焊接的凸座与壳体的焊缝间隙背面形成密闭的氩气保护区域,在打底焊焊接过程中,均匀的充入氩气,阻隔空气的进入,保护焊缝熔池不被氧化,在氩气出口处设计为圆弧形凹槽,承托熔池,控制焊缝的背面成型;同时由于凸座焊接组对时,处于悬空状态,在保护装置盖板上设计有丝杠,与保护装置采用螺纹连接,通过调整凸座与壳体焊接组对时的焊缝错边量,还可以很好的控制凸座变形。

56.本发明提供的一种燃气轮机嵌入件氩弧焊接的保护装置,包括焊接保护工装,所述焊接保护工装包括底座1、盖板2、调节丝杠3和底部垫板6,其中,所述底座1的上端为圆弧面结构,所述底座1的下端与盖板2连接,且底座1上设置有氩气通道;所述调节丝杠3的一端与盖板2的下端连接;所述调节丝杠3的自由端与底部垫板6连接。

57.本发明提供的一种燃气轮机嵌入件氩弧焊接的方法,包括以下步骤:

58.步骤1,将燃气轮机的机匣和嵌入凸座之间的焊缝设置为对接全焊透式,且该焊缝为单边50

°

型坡口形式;

59.步骤2,将所述的保护装置、嵌入式凸座和机匣进行装配;

60.步骤3,向氩气通道内通入氩气;

61.步骤4,沿机匣和嵌入凸座之间焊缝的圆周方向进行多点定位焊,完成后进入步骤

5;

62.步骤5,在机匣和嵌入凸座之间焊缝的圆周方向,采用对称法进行打底焊,完成后进入步骤6;

63.步骤6,采用对称法焊接盖面层。

64.实施例

65.本发明提供的一种燃气轮机嵌入件氩弧焊接的保护装置,如图1所示,以焊接嵌入式方形凸座为例,对焊接的保护装置的设计制作进行说明:

66.1、材料选用:为保证焊接过程中,焊接工装不会受熔污染焊缝,影响焊缝质量,且能有较好的焊接导热效果,主体材料采用黄铜h68进行制作。

67.2、结构设计:主要由底座1、盖板2、调节丝杠3、连接螺栓4、垫板5、底座垫板6、导气管7、套筒8和连接螺栓9,其中:

68.如图9、图10所示,所述底座1上部设计为和机匣贴合的圆弧面,在弧面上设计有ф6的环形布置的凹槽,所述凹槽的横截面形状为圆弧形结构,用于形成熔池,来保证焊缝背面成型。

69.所述底座1下部设计方形环槽,用于氩气流通,在上部圆弧形凹槽与下部方形凹槽之间每间隔20mm有ф2的通气孔,氩气可以由底座下部均匀流入上部,起到整流作用,形成稳定的氩气层。

70.如图11、图12所示,所述盖板2上部有环形方台阶,所述环形方台阶用以与底座1下部的方形环槽配合密封用于背面密封氩气。

71.所述调节丝杠3的一端头与底部垫板6螺纹连接,用以顶级垫板。

72.所述调节丝杠3的另一端穿入垫板5的中心孔内,用于均匀受力的顶住底座1,使底座1上部弧面与机匣相贴合。

73.所述连接螺栓4将底座1与盖板2连接起来。

74.所述垫板5和底部垫板6的中心均有螺纹孔,用以支撑调节丝杠,起顶级支承作用。

75.所述导气管7的一端与底座1上开设的方形环槽相连通,另一端与外接气瓶连接,用于将氩气由外部气瓶通入保护装置内。

76.所述导气管7的一端为弯头结构。

77.所述调节丝杠3上配合设置有套筒8;所述套筒8用以调节机匣、保护装置、嵌入凸座配合的松紧程度。

78.所述连接螺栓9分情况使用,当嵌入凸座上有通孔时,则用以将嵌入凸座与保护装置夹紧;若嵌入凸座上无孔时,则不使用。

79.焊接保护装置的使用方法,包括以下步骤:

80.步骤1,盖板2上的环形方台阶装入底座1的方形环槽中,用连接螺栓4紧固,使盖板2上的环形方台阶与方形环槽的台阶面贴合、密封。

81.步骤2,将待焊工件底面与底座1的圆弧面贴紧。

82.步骤3,将导气管7一头旋入底座1侧面的通气孔中,另一头通过软管与氩气气瓶密封连接,导气管7的弯头朝向底座1的底部。

83.步骤4,将调节连杠3的一头螺纹旋入底部垫板6上的螺纹孔中,另一头旋入垫板5。

84.步骤5,将连接好的连杆3与底部垫板6顶紧在机匣内壁,垫板5则顶紧盖板2。

85.步骤6,通过旋转套筒8调节待焊工件的安装高度及顶紧程度,使底座1的圆弧面紧贴于机匣内壁,凸座底部圆弧面与机匣内壁平齐,凸座外型与轴承壳体焊接间隙均匀。

86.步骤7,检查装夹完的组合件,查看保护装置上的螺栓是否有松动。

87.本发明提供的一种燃气轮机嵌入件氩弧焊接的方法,包括以下步骤:

88.步骤1、焊接坡口设计

89.(1)坡口形式:此部位为对接全焊透形式焊缝,设计使用单边50

°

型坡口形式,如图3所示;

90.(2)钝边厚度:坡口钝边厚度0.5mm,如图4所示;

91.(3)间隙尺寸:基体工件与待焊工件之间的坡口间隙尺寸为2~3mm,如图5所示。

92.其目的在于:

93.一是基体零件(机匣)不用再加工破口,减少了坡口加工量;

94.二是焊缝融合好,缺陷少;

95.三是焊接热输入较小,便于焊接变形的控制。

96.步骤2、装配:使用本发明的保护装置,将嵌入式凸座与机匣装配,如图13所示;

97.步骤3、向保护装置内通入氩气。

98.(1)正面的焊炬处通气,氩气流量为8~15(l/min),

99.(2)焊缝背面使用焊接保护工装进行防护,氩气流量为10~15(l/min)。

100.步骤4、多点定位焊

101.(1)定位焊接电流130~150(a)。

102.(2)沿焊缝一周,均布定位焊点12~15个,焊点直径ф4~ф5mm,焊点熔深2~2.5mm。

103.定位焊既要考虑定位牢固,又要控制熔深厚度。在打底焊时,焊缝周圈由于受热不均匀,导致焊缝收缩,若焊点不牢固易导致焊点拉裂;又要控制焊点熔深厚度,厚度过大,打底焊时不易熔透。

104.步骤5、对称打底焊

105.(1)打底焊接电流150~180(a)。

106.(2)采用对称法焊接,按照1、2、3、4的顺序焊接,如图6所示;

107.(3)采用双点叠加法进行填丝,填丝顺序及焊枪摆动轨迹呈z型,如图7所示;

108.(4)焊缝厚度2.5~3.5mm,打底焊焊缝厚度太薄,易出现应力拉裂,焊缝厚度太厚,热输入过高,焊接变形大,影响盖面焊缝的成型。

109.步骤6、对称焊接盖面层

110.(1)盖面层焊接电流150~180(a)。

111.(2)控制层间温度,待打底焊焊缝温度降至150~200℃范围内,进行对称盖面焊缝的焊接。

112.(3)焊枪摆动轨迹与打底焊相同,都做z型摆动,保证焊缝的成型均匀、美观。

113.步骤7、拆卸焊接保护装置,检查焊缝。

114.本发明的优点是:

115.通过采用上述焊接方法及焊接装置的使用,嵌入式工件的高等级焊缝x光检测合格率显著得到了提升,解决了因焊接缺陷,返修困难的难题,对焊接变形也有较好的控制,

保证准确的焊接位置,防止内部出现焊接缺陷,产生焊接裂纹等,保证焊接合格,减少返工;提高了劳动生产效率和加工质量。此种焊接方法及焊接装置,可应用于其他相似型号燃气轮机机匣件与嵌入式零件的焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1