一种船舶上建分段立位置下行角焊缝的焊接方法与流程

1.本发明涉及船舶建造的焊接领域,具体涉及一种船舶上建分段立位置下行角焊缝的焊接方法。

背景技术:

2.目前在船体建造过程中,角焊缝的焊接占了大部分的焊接工时,现有的船体上建薄板立位置填角焊缝基本上都采用立向上焊接工艺进行焊接,板厚度一般在6-12mm,该焊接工艺焊接的单道焊缝焊脚尺寸>5mm。这样会导致焊脚尺寸大于设计图纸要求,影响工作进度。且立向上焊焊缝表面形状属于外凸型,焊接时铁水由于重力作用极易淌挂在焊缝上,影响焊缝成型。再者,立向上焊接速度慢,焊接线能量大,不利于薄板变形控制。

技术实现要素:

3.为了解决上述技术问题,本发明提供了一种船舶上建分段立位置下行角焊缝的焊接方法,通过本发明的焊接方法避免焊缝焊脚尺寸超出设计要求,另外减少薄板变形、减少焊后焊缝打磨量。

4.本发明的技术目的是通过以下技术方案实现的:

5.一种船舶上建分段立位置下行角焊缝的焊接方法,该方法包括以下步骤:

6.步骤1、先在腹板零件的一侧边缘加工角度45

°

、深度为0.5-1mm的倒角;

7.步骤2、将腹板零件装配定位到底板零件上形成t型接头;

8.步骤3、清除焊接位置处的杂质;

9.步骤4、采用立位置下行角焊缝的焊接方式焊接腹板零件和底板零件之间的角焊缝;焊接采用药芯焊丝co2气体保护焊;

10.步骤5、焊接完成后进行焊接检验。

11.进一步地,腹板零件与底板零件上的装配间隙在0-2mm。

12.进一步地,腹板零件装配到底板零件上的定位焊长度在30-50mm,定位焊间距在300-500mm。

13.进一步地,在步骤4中,下行角焊缝焊接时的焊接电流为220-265a,焊接电压在26-28v,焊接速度在40cm/min-120cm/min。

14.进一步地,在步骤4中,下行角焊缝中的焊道布置时,焊脚尺寸k≤5mm采用单道焊道,焊脚尺寸k>5mm采用多道焊缝。

15.进一步地,在步骤4中,焊枪与腹板零件和底板零件的夹角为45

°

且焊枪与水平面夹角为20

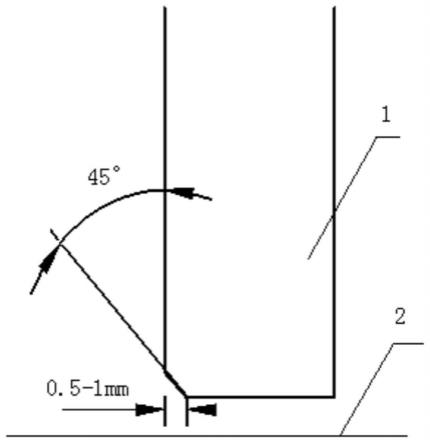

°

。

16.进一步地,在步骤5中,焊接检验包括外观检测和理化检测;外观检测时,观察焊缝表面有无裂缝、咬边或气孔,存在则清除后进行修补;理化检测包括硬度检测和宏观分析检测。

17.进一步地,药芯焊丝为直径1.2mm的药芯焊丝,aws规格为a5.20e71t-1c。

18.相比现有技术,本发明的有益效果在于,本发明的焊接方法可以有效控制船舶上建分段立位置单道填角焊缝焊脚的尺寸≤5mm,有效减少打磨量;采用立位置下行角焊缝的焊接工艺速度快,焊接效率高,同时避免焊接能量过大导致的薄板变形,利于上建分段立位置填角焊缝的焊接。

附图说明

19.图1是焊枪垂直方向角度示意图

20.图2是焊枪水平方向角度示意图

21.图3是焊接试样硬度测量点分布图

22.图4是装配接头示意图

23.注:1、腹板零件;2、底板零件;3、焊枪;4、角焊缝;5、焊缝区;6、热影响区;

具体实施方式

24.下面结合具体实施方式对本发明的技术方案进行进一步描述:

25.一种船舶上建分段立位置下行角焊缝的焊接方法,本实施例中以10mmah32和厚度12mmah32试板立位置下行角焊缝的焊接为例,包括以下步骤:

26.步骤1、先在腹板零件1的一侧边缘加工角度45

°

、深度为0.5-1mm的倒角,本实施例中深度为1mm,如图4所示;

27.步骤2、将腹板零件1装配定位到底板零件2上形成t型接头;腹板零件1与底板零件2上的装配间隙在0-2mm,本实施例中装配间隙为1mm;腹板零件装配到底板零件上的定位焊长度在30-50mm,定位焊间距在300-500mm,本实施例中装配定位焊长度为30mm,定位焊间距为300mm,定位焊焊脚尺寸≤2mm。

28.步骤3、焊前清除口两侧20mm范围焊接位置处的杂质,杂质如水、锈、油等;

29.步骤4、采用立位置下行角焊缝的焊接方式焊接腹板零件和底板零件之间的角焊缝;焊接采用药芯焊丝co2气体保护焊,药芯焊丝为直径1.2mm的药芯焊丝,aws规格为a5.20 e71t-1c;下行角焊缝焊接时的焊接电流为220-265a,焊接电压在26-28v,焊接速度在40cm/min-120cm/min。

30.下行角焊缝中的焊道布置时,焊脚尺寸k≤5mm采用单道焊道,焊脚尺寸k>5mm采用多道焊缝;

31.具体地,当焊接板厚厚度为10mmah32时,船舶建造要求焊脚尺寸k≤5mm,采用单道焊缝,采用co2气体保护焊焊枪3对准焊缝坡口与与腹板零件和底板零件的夹角为45

°

且焊枪与水平面夹角为20

°

,图1中焊枪3与腹板零件1以及底板零件2之间的夹角均为45

°

,如图2中焊枪3与水平面之间的夹角为20

°

;以焊接电流为265a,焊接电压为28v,焊接速度为62cm/min进行焊接,沿着焊缝坡口焊接角焊缝4,焊接从上向下,如图2中箭头所示;

32.具体地,当焊接板厚厚度为12mmah32时,船舶建造要求焊脚尺寸k>5mm,需要采用多道焊道,采用co2气体保护焊的焊枪对准焊缝坡口间隙并与焊件成45

°

夹角,同时与水平面成20

°

夹角,焊接电流为250a,焊接电压为28v,焊接速度为115cm/min,沿着焊缝坡口焊接角焊缝4,焊接顺序从上向下如图2中箭头所示;然后将药芯焊丝放置同样角度,以焊接电流255a,焊接电压28v,焊接速度85.7cm/min,沿着焊缝匀速移动焊接,焊接方向与第一道焊道

方焊接方向一致。

33.步骤5、焊接完成后进行焊接检验,焊接检验包括外观检测和理化检测;外观检测时,观察焊缝表面有无裂缝、咬边或气孔,存在则清除后进行修补;理化检测包括硬度检测和宏观分析检测。

34.具体地,硬度测试时,在焊接好的工件上选取16组测量点,如图3所示其中腹板零件和底板零件选取3组测量点,腹板零件和底板零件热影响区6选取11组测量点,焊缝区5选取2组测量点,测定出各测量点处的硬度,每组测量点包括两个点,硬度测试结果如下表所示:

[0035][0036][0037]

从硬度测试数据以及宏观图像分析可知,硬度值小于hv350,宏观试样焊缝、交界、热影响区均无裂纹、无气孔、无夹渣、不存在未熔合等焊接缺陷,符合焊接质量要求。

[0038]

本实施例只是对本发明的进一步解释,并不是对本发明的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性的修改,但是只要在本发明的权利要求范围内都受到专利法的保护。

技术特征:

1.一种船舶上建分段立位置下行角焊缝的焊接方法,其特征在于,该方法包括以下步骤:步骤1、先在腹板零件的一侧边缘加工角度45

°

、深度为0.5-1mm的倒角;步骤2、将腹板零件装配定位到底板零件上形成t型接头;步骤3、清除焊接位置处的杂质;步骤4、采用立位置下行角焊缝的焊接方式焊接腹板零件和底板零件之间的角焊缝;焊接采用药芯焊丝co2气体保护焊;步骤5、焊接完成后进行焊接检验。2.根据权利要求1所述的一种船舶上建分段立位置下行角焊缝的焊接方法,其特征在于,腹板零件与底板零件上的装配间隙在0-2mm。3.根据权利要求1所述的一种船舶上建分段立位置下行角焊缝的焊接方法,其特征在于,腹板零件装配到底板零件上的定位焊长度在30-50mm,定位焊间距在300-500mm。4.根据权利要求1所述的一种船舶上建分段立位置下行角焊缝的焊接方法,其特征在于,在步骤4中,下行角焊缝焊接时的焊接电流为220-265a,焊接电压在26-28v,焊接速度在40cm/min-120cm/min。5.根据权利要求1所述的一种船舶上建分段立位置下行角焊缝的焊接方法,其特征在于,在步骤4中,下行角焊缝中的焊道布置时,焊脚尺寸k≤5mm采用单道焊道,焊脚尺寸k>5mm采用多道焊缝。6.根据权利要求1所述的一种船舶上建分段立位置下行角焊缝的焊接方法,其特征在于,在步骤4中,焊枪与腹板零件和底板零件的夹角为45

°

且焊枪与水平面夹角为20

°

。7.根据权利要求1所述的一种船舶上建分段立位置下行角焊缝的焊接方法,其特征在于,在所述步骤5中,焊接检验包括外观检测和理化检测;外观检测时,观察焊缝表面有无裂缝、咬边或气孔,存在则清除后进行修补;理化检测包括硬度检测和宏观分析检测。8.根据权利要求1所述的一种船舶上建分段立位置下行角焊缝的焊接方法,其特征在于,所述药芯焊丝为直径1.2mm的药芯焊丝,aws规格为a5.20 e71t-1c。

技术总结

本发明涉及一种船舶上建分段立位置下行角焊缝的焊接方法,该方法包括以下步骤:步骤1、先在腹板零件的一侧边缘加工角度45

技术研发人员:刘磊 沐君飞 许承熙 陈忠德 朱未

受保护的技术使用者:上海江南长兴造船有限责任公司

技术研发日:2022.07.13

技术公布日:2022/11/1

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1