一种超大椭圆形连接管的制作方法与流程

1.本发明属于三通管生产加工技术领域,具体涉及一种超大椭圆形连接管的制作方法。

背景技术:

2.现有技术中对椭圆连接管的技术加工时,优先将椭圆连接管进行放样下料,并根据椭圆连接管数据先将底下管柱零件板卷制成筒体管柱,在将与其相交的椭圆形管柱的零件板进行卷制,卷制成大致椭圆状,然后在放入筒体管柱进行组装,组装时使用火焰对其进行加热慢慢加工使椭圆管柱与筒体管柱上的相贯线相吻合后在进行点焊固定,该常规加工方法对卷制椭圆管要求高,在没有样板进行测量的情况下,易造成椭圆管在后期与管柱筒体组装时无法满足相贯线相吻合的质量要求,极大浪费后期组装矫正的时间。

技术实现要素:

3.本发明的目的在于针对现有技术的不足之处,提供一种可为后期卷制提供检测样板数据,有效控制椭圆管零件板下料尺寸,提高下料质量,且能够节省卷制时间,提高生产效率及组装加工效率的超大椭圆形连接管的制作方法。

4.为解决上述技术问题,本发明采用如下技术方案:

5.一种超大椭圆形连接管的制作方法,包括以下步骤:

6.s1、根据设计图纸对椭圆管和圆管进行放样,并确定相贯线位置;

7.s2、根据四心画椭圆的方法画出近似椭圆,并根据近似椭圆测量出椭圆管零件板加工卷制半径,然后制作出检测样板;

8.s3、对椭圆管零件板及圆管零件板下料切割,并对椭圆管进行卷制成型;

9.s4、对圆管进行卷制成型;

10.s5、组装椭圆管与圆管,保证椭圆管下边缘与相贯线重合;

11.s6、焊接椭圆管与圆管;

12.s7、焊接完成后沿相贯线对圆管进行开孔,使椭圆管与圆管贯通,随后检查数据尺寸与焊缝是否合格,对其进行打磨并做防腐处理。

13.进一步地,在s1中,根据设计图纸的设计要求进行数据整理,得出椭圆形连接管的三视图,根据得到的长轴与短轴数据,使用四心画椭圆法画出近似椭圆,并根据四圆心在俯视图对椭圆弧线进行等分,再投影至主视图及左视图,其中并配合左视图平行线法画出主视图椭圆管与圆管的相贯线;

14.以圆管长度及其周长为直角边作矩形即得圆管展开图,并以圆管周长方向划出中心线,再分别以左视图上椭圆管各等分点分别投影在圆管圆周上的各点得弧长l1、l2、l3、l4的距离,作圆管中心线的对称平行线,再以主视图中相贯线各对应点向圆管展开图引平行线得若干第一交点,连接第一交点即为相贯线;

15.以椭圆管周长以及椭圆管长度为直角边作矩形,沿椭圆管周长方向等分,并从等

分点做垂线,再与主视图相贯线上各点或左视图各对应点向该矩形引平行线相互垂直相交形成若干第二交点,连接第二交点即得椭圆管展开图。

16.进一步地,在s2中,已知a、b为椭圆长轴,c、d为短轴相交于o点,使用四心法画近似椭圆,先连接a、c,并以o为圆心,oa为半径画弧,交dc延长线于上方e点;再以c为圆心,ce为半径画弧,交ac于f点;以a为圆心,af为半径画弧,以f为圆心,af的长为半径画弧,两弧相交于两点g、h;连接g、h,交ab轴于o1点,交cd轴于o2点;以o为圆心,oo1的长为半径画圆,交ob于o3点;以o为圆心,oo2的长为半径画圆,交ob于o4点;以o1为圆心,o1a的长为半径画圆,以o3为圆心,o3b的长为半径画圆;以o2为圆心,o2c的长为半径画圆,以o4为圆心,o4d的长为半径画圆,绘制出近似椭圆,并以o1a为r1、o2c为r2作为数据,制作椭圆管零件板的检测样板,利用圆管直径制作圆管零件板的检测样板。

17.进一步地,在s3中,将制作好的椭圆管零件板在不同弧度分界处划出素线,对椭圆管零件板进行整块下料,随后对椭圆管零件板利用上压辊进行分段卷制,不同段卷制后分别使用椭圆管零件板检测样板检测圆弧间隙。

18.进一步地,使用椭圆管零件板检测样板检测圆弧间隙时,误差不超过1.5mm。

19.进一步地,通过上压辊的位置调节适用椭圆管零件板不同段的卷制。

20.进一步地,在s4中,圆管零件板卷制成型后接口错边不超过2mm,接口及纵缝均通过焊接固定,并在焊接完成后对圆管进行回圆,完成后使用弦长1.5m的圆管零件板检测样板检测圆弧间隙,误差不超过1.5mm。

21.进一步地,在s5中,先将s4中卷制完成的圆管放置在固定胎架上固定,固定胎架包括向上凸起的用于放置圆管的弧形卡槽,使相贯线朝上,利用行车将卷制完成的椭圆管吊至圆管上方进行组装,组装时保持椭圆管与圆管垂直,且椭圆管下边缘与圆管划出的相贯线重合,完成后点焊固定。

22.进一步地,在s6中,使用对称焊将椭圆管与圆管相贯主焊缝进行焊接。

23.与现有技术相比,本发明的有益效果为:

24.本发明可为后期卷制提供检测样板数据,有效控制椭圆管零件板下料尺寸,提高下料质量,且能够节省卷制时间,提高生产效率及组装加工效率。本发明使用四心画椭圆法将椭圆分成四段后,再对四段弧线进行等分,然后再投影至主视图及左视图上对椭圆形连接管进行放样,有效地为后期卷制提供检测样板数据;椭圆形连接管在制作下料时根据四心画椭圆法的方式,对椭圆管零件板进行合理分段,且该分段处不进行割断,利于有效控制椭圆管零件板下料尺寸,提高零件板下料质量,在椭圆管零件板下料时整块零件板进行下料,并在不同弧度分界处划出素线,在卷制完一段后直接调整卷板机上压辊的上下位置后即可对下一段进行卷制,可节省椭圆管零件板的卷制时间,提高生产效率;在卷制加工椭圆管零件板时根据四心法画椭圆确定椭圆圆弧加工直径,并根据加工直径制作出合适的检测样板,确保椭圆管零件板的加工尺寸,为后期组装节省时间,加快组装加工效率。

附图说明

25.图1为本发明整体结构三视图。

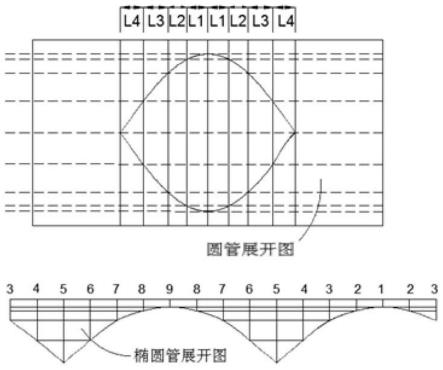

26.图2为本发明圆管及椭圆管展开图。

27.图3为本发明圆管相贯线绘制示意图。

28.图4为本发明椭圆管展开图绘制示意图。

29.图5为本发明四心画椭圆法示意图。

30.图6为本发明椭圆管零件板各段弧形卷制数据示意图。

31.图7为本发明椭圆管卷制完成示意图。

32.图8为本发明椭圆管与圆管组装示意图。

具体实施方式

33.下面将结合本发明实施例对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动的前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.需要说明的是,在不冲突的情况下,本发明中的实施例及实施例中的特征可以相互组合。

35.下面结合具体实施例对本发明作进一步说明,但不作为本发明的限定。

36.图中所示的超大椭圆形连接管的制作方法,包括以下步骤:

37.s1、根据设计图纸对椭圆管和圆管进行放样,并确定相贯线位置;

38.s2、根据四心画椭圆的方法画出近似椭圆,并根据近似椭圆测量出椭圆管零件板加工卷制半径,然后制作出检测样板;

39.s3、对椭圆管零件板及圆管零件板下料切割,并对椭圆管进行卷制成型;

40.s4、对圆管进行卷制成型;

41.s5、组装椭圆管与圆管,保证椭圆管下边缘与相贯线重合;

42.s6、焊接椭圆管与圆管;

43.s7、焊接完成后沿相贯线对圆管进行开孔,使椭圆管与圆管贯通,随后检查数据尺寸与焊缝是否合格,对其进行打磨并做防腐处理。

44.作为优选,在s1中,如图1所示,根据设计图纸的设计要求进行数据整理,得出椭圆形连接管的三视图,根据得到的长轴与短轴数据,使用四心画椭圆法画出近似椭圆,并根据四圆心在俯视图对椭圆弧线进行等分,再分别从等分点作垂线,投影至主视图及左视图,并配合左视图平行线法,自左视图中等分点作垂线与圆管形成的交点做平行线,延伸至与等分点向主视图作出的垂线相交,形成若干第三交点,连接第三交点即可画出主视图椭圆管与圆管的相贯线;

45.如图2和图3所示,以圆管长度及其周长为直角边作矩形即得圆管展开图,并以圆管周长方向划出中心线,再分别以图1中左视图上椭圆管各等分点分别投影在圆管圆周上的各点得弧长l1、l2、l3、l4的距离,作圆管中心线的对称平行线,再以主视图中相贯线各对应点向圆管展开图引平行线得若干第一交点,连接第一交点即为相贯线;

46.如图4所示,以椭圆管周长以及椭圆管长度为直角边作矩形,沿椭圆管周长方向等分,优选为16等分,亦可为24等分,等分数与俯视图中椭圆弧线等分数一致,等分点的分布如图2所示,并从等分点做垂线,再与主视图相贯线上各点或左视图各对应点向该矩形引平行线相互垂直相交形成若干第二交点,连接第二交点即得椭圆管展开图。

47.作为优选,在s2中,如图5所示,已知a、b为椭圆长轴,c、d为短轴相交于o点,使用四

心法画近似椭圆,先连接a、c,并以o为圆心,oa为半径画弧,交dc延长线于上方e点;再以c为圆心,ce为半径画弧,交ac于f点;以a为圆心,af为半径画弧,以f为圆心,af的长为半径画弧,两弧相交于两点g、h;连接g、h,交ab轴于o1点,交cd轴于o2点;以o为圆心,oo1的长为半径画圆,交ob于o3点;以o为圆心,oo2的长为半径画圆,交ob于o4点;以o1为圆心,o1a的长为半径画圆,以o3为圆心,o3b的长为半径画圆;以o2为圆心,o2c的长为半径画圆,以o4为圆心,o4d的长为半径画圆,绘制出近似椭圆,并以o1a为r1、o2c为r2作为数据,制作椭圆管零件板的检测样板,利用圆管直径制作圆管零件板的检测样板。

48.作为优选,在s3中,将制作好的椭圆管零件板在不同弧度分界处划出素线,如图6所示,对椭圆管零件板进行整块下料,随后对椭圆管零件板利用卷板机上压辊进行分段卷制,不同段卷制后分别使用椭圆管零件板检测样板检测圆弧间隙。

49.作为优选,使用椭圆管零件板检测样板检测圆弧间隙时,误差不超过1.5mm。

50.作为优选,通过上压辊的位置调节适用椭圆管零件板不同段的卷制。

51.作为优选,在s4中,圆管零件板卷制成型后接口错边不超过2mm,接口及纵缝均通过焊接固定,并在焊接完成后对圆管进行回圆,完成后使用弦长1.5m的圆管零件板检测样板检测圆弧间隙,误差不超过1.5mm。

52.作为优选,在s5中,先将s4中卷制完成的圆管放置在固定胎架上固定,如图8所示,固定胎架包括向上凸起的用于放置圆管的弧形卡槽,使相贯线朝上,利用行车将卷制完成的椭圆管吊至圆管上方进行组装,组装时保持椭圆管与圆管垂直,且椭圆管下边缘与圆管划出的相贯线重合,完成后点焊固定。

53.作为优选,在s6中,使用对称焊将椭圆管与圆管相贯主焊缝进行焊接。

54.作为优选,在s7中,焊接完成后在椭圆管内沿相贯主焊缝20mm将圆管多余板材切割下来,使圆管与椭圆管进行相通,完成后再检查椭圆管与圆管安装是否产生偏差,椭圆管与圆管是否垂直,质量是否合格,检查无误对其进行打磨做防腐处理。

55.本发明可为后期卷制提供检测样板数据,有效控制椭圆管零件板下料尺寸,提高下料质量,且能够节省卷制时间,提高生产效率及组装加工效率。本发明使用四心画椭圆法将椭圆分成四段后,再对四段弧线进行等分,然后再投影至主视图及左视图上对椭圆形连接管进行放样,有效地为后期卷制提供检测样板数据;椭圆形连接管在制作下料时根据四心画椭圆法的方式,对椭圆管零件板进行合理分段,且该分段处不进行割断,利于有效控制椭圆管零件板下料尺寸,提高零件板下料质量,在椭圆管零件板下料时整块零件板进行下料,并在不同弧度分界处划出素线,在卷制完一段后直接调整卷板机上压辊的上下位置后即可对下一段进行卷制,可节省椭圆管零件板的卷制时间,提高生产效率;在卷制加工椭圆管零件板时根据四心法画椭圆确定椭圆圆弧加工直径,并根据加工直径制作出合适的检测样板,确保椭圆管零件板的加工尺寸,为后期组装节省时间,加快组装加工效率。

56.以上仅为本发明较佳的实施例,并非因此限制本发明的实施方式及保护范围,对于本领域技术人员而言,应当能够意识到凡运用本发明说明书内容所作出的等同替换和显而易见的变化所得到的方案,均应当包含在本发明的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1