夹紧和传输可切换的方管铝型材切割装置的制作方法

1.本发明属于工业加工技术领域,具体涉及一种用于方管铝型材的夹紧和传输可切换的方管铝型材切割装置。

背景技术:

2.本技术人在先的发明专利申请公告号:cn201911297727.x 一种铝斜断锯支架,以及同类型的产品中,原材料用到大量的薄壁方管铝型材,通用的国标方管铝型材出厂的长度为6米一根,使用中根据需要的长度进行切割,目前基本采用圆盘锯,中国发明专利申请公开号cn109663973a公开了一种可移动式铝型材自动圆盘锯,其改善了切割装置的加工精度和质量,提高了设备的自动化程度和生产效率,尤其适用于厚度在0 .3mm~0 .8mm之间的高温薄铝型材的切割。而壁厚在4mm以下,边长50以上的铝型材,切割时会出现不同程度的上平面下凹的情况,这种情况壁厚越小越容易出现,如附图6所示,这是由于切割时锯片的进给力竖直的作用在铝型材上平面所致,当锯片旧钝以后,下凹变形也会加剧,这对后道工序的焊接加工或者装配加工都会造成影响,需要进行修正。

3.另一方面,在切割下料装置中,送料的传输装置都是独立设置,依靠材料的自重,将驱动力设置在下方进行传输,这样仅仅依靠自重的传输方式容易发生偏移和出现打滑,影响有效传输,且实现的是单独的传输功能,比如中国发明专利申请公开号cn110340440a中公开的一种圆盘锯切割铜、铝棒生产线,它所设计的传输方式就是如此,而我公司从实践中总结,采用不同的传输方式解决了这一问题。

4.我公司曾有先发明专利授权公告号cn103252529b公开了一种自动割管机,解决了自动切割长管管材的过程中取料、推料方面的难题,目前在此基础上结合上述的加工缺陷,我公司设计人员再次提出了一种全新的技术解决方案。

技术实现要素:

5.本发明针对上述问题,提供了一种夹紧和传输可切换的方管铝型材切割装置,能够有效减轻切割后的变形,其传输部分,对方管采用了上下都接触,由上部驱动实现传输,且在切割时传输部分可以提供夹紧的作用。

6.本发明的发明目的是通过以下技术方案实现的: 一种夹紧和传输可切换的方管铝型材切割装置,它包括:台锯架、安装在台锯架上的工作台、设置在工作台面上部可升降的圆盘锯,它还包括固定在工作台上的型材夹持装置、可拆卸的固定在型材夹持装置上的多个传输装置;传输装置执行传输,将方管铝型材传输到设定的长度后型材夹持装置执行夹紧,此时传输装置从传输状态切换到夹紧状态,并在夹紧的同时型材夹持装置自行转动一定角度,与下降的圆盘锯的锯片形成一定的角度,也就是锯片切削的起始点转为方管铝型材平面和立面的交汇处,这样使得切削力不再是直接作用于方管铝型材平面上。

7.作为优选,传输装置总体分为主体部分和辅助部分两部分,主体部分为链板传输

组件,传输执行件为硬橡胶材质的链板结构。硬橡胶材质一方面可以保证传输时足够的摩擦力,另一方面作为压紧件质地比型材软,不会造成型材表面划伤。

8.作为优选,型材夹持装置共有待传输和待切割两个静止的工作状态,两个工作状态通过互相转动切换,其主要结构件包括:固定在工作台面上的长条形的定模、与定模匹配,两者可相对转动连接的用于抵靠方管铝型材的动模、用于推动动模转动同时对方管铝型材进行夹紧的夹持组件。夹持组件推动动模转动同时也夹紧了铝型材,动模携带铝型材一起转动后与锯片形成了倾角,从而实现切割时位置的调整。

9.作为优选,定模的中心处设有截面为弧形的凹槽,动模的中心处设有匹配该凹槽的弧形柱面,两者在外侧端部通过设置挂耳形成枢接,定模朝向外侧设有斜面,夹持组件设置在斜面相对的一侧;动模整体截面为缺角的半圆形,缺角的形状为直角,直角的两个面为一立靠面和一平贴面。定模与动模分体式的设计方面加工和后期维护。

10.作为优选,传输装置的辅助部分安装在平贴面内,平贴面中设有多个长条形安装槽,安装槽内长向的两侧均设有隔板,两隔板间隔设置多组芯轴安装孔。辅助部分设置在平贴面内以在底面与型材滚动接触,同时传输轮也可以沉入低于平贴面,以与型材不接触,这样型材上下夹紧的时候辅助部分不影响。

11.作为优选,传输装置辅助部分包括:在每一组芯轴安装孔中套接的可位移传输轮组件。可位移传输轮组件的设计是为了传输轮通过位移实现整体上升和下降,达到切换传输轮与型材底面接触或者分离。

12.作为优选,夹持组件包括:封闭端铰接在工作台面下方的两个以上的推力气缸、一端与推力气缸的伸缩杆铰接,中间通过铰接座与动模铰接,另一端为自由端用于对方管铝型材进行压紧的侧向抵触件、可相对滑移的贴合在动模外表面的上部抵触件。夹持组件从侧向和上部对型材进行抵触压紧,传统的装夹一般仅在侧向夹持,因此本发明的技术方案具有更好的稳定性。

13.作为优选,上部抵触件的两端面均具有向弧形圆心一侧延伸的延伸段,延伸段中设有弧形槽,动模中设有与该延伸段配合的相同弧度槽口,槽口内设置销钉穿过延伸段中的弧形槽,形成两者紧密贴合滑移而不分离的配合,销钉在弧形槽中位置可以调节,具体为螺纹旋紧固定,松开后改变位置通过旋紧再次固定;上部抵触件的上端设有连接件,连接件用于连接传输装置的主体部分,上部抵触件的下端设有压簧。型材整体的装夹,在侧向为刚性的夹持,这是因为切割时主要的抵抗力在侧向,上下仅作为辅助压制就可以,上下的压制主要的目的在与减少震动,因此设为弹性的夹紧。

14.作为优选,定模中斜面相对一侧挂接复位弹性件,复位弹性件的另一端一端挂接在铰接座下方。复位弹性件的作用是辅助气缸回缩将动模带回复位。

15.作为优选,可位移传输轮组件包括传输轮,与传输轮可转动连接且两侧外露、端部为锥形的传输轮芯轴,套设在传输轮芯轴一侧的复位弹簧;传输轮芯轴安装复位弹簧的一侧远端为触动端,传输轮芯轴两侧外露的锥形部分的锥度同向设置均为远离复位弹簧的一侧直径相对大另一侧直径相对小。位移的原理是利用锥形直径的位置变化实现传输轮在位移后整体的升将,通过复位弹簧与触动端的推动和释放实现位移,从而在侧向夹紧的时候达到上部也夹紧,侧向松开后上部也松开回到初始的轻微接触达到仅起到传递摩擦力的作用。

16.综上,本发明与现有技术相比具有如下优点:本发明的传输装置在传输以为还可以切换为辅助夹紧型材使用,而型材夹持装置则可携同待切割方管铝型材一起转动,转动后是通过整个长的面接触,接触面积大、稳定性好,由此整体装夹对于型材是包裹式的夹紧,并且夹紧状态下还改变了与锯片的切割角度,也就是锯片切削的起始点改为在方管铝型材平面和立面的交汇处,这样使得切削力不再是直接作用于方管铝型材平面上,从而有效减小切割面的下凹变形。

17.另外,本发明对型材的夹紧利用了转动的同时联合两个方向同步夹紧,而动力源仅为一个,在部件减少的情况下夹紧的同步性增强,并且可以很容易设置行程位置开关来进一步控制圆盘锯的启停,从而对夹紧的可靠性和圆盘锯启动时的安全性加以保障,整体的结构通过多次实践取得,经济可靠,利于推广。

附图说明

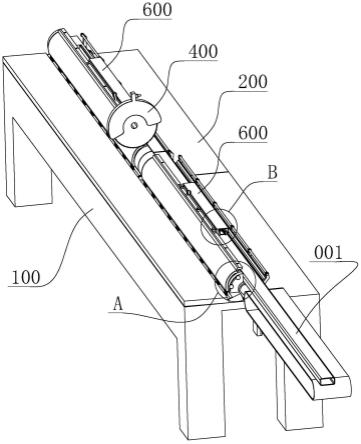

18.图1为本发明的整体结构示意图;图2为图1中a处的局部放大图;图3为图1中b处的局部放大图;图4为本发明待切割状态时的部分结构示意图;图5为型材夹持装置的零件爆炸图;图6为为背景技术中现有技术加工的缺陷示意图;图7为型材夹持装置另一视角的零件爆炸图;图8为型材夹持装置俯视斜侧角度的结构示意图;图9为图8中d处的局部放大图;图10为图7中c处的局部放大图。

19.图中标记:方管铝型材001、铰接座002、安装槽003、隔板004、芯轴安装孔005、连系梁006、销钉007、挂耳01、台锯架100、工作台200、圆盘锯400、型材夹持装置500、定模510、动模520、立靠面521、平贴面522、复位弹性件523、夹持组件530、推力气缸531、侧向抵触件532、上部抵触件533、连接件534、压簧535、传输装置600、可位移传输轮组件610、链板传输组件620、链板结构621、传输轮611、传输轮芯轴612、复位弹簧613、触动端614。

具体实施方式

20.下面结合附图所表示的实施例对本发明作进一步描述:实施例1如图1所示,一种夹紧和传输可切换的方管铝型材切割装置,在传统的下料装置基础上,着重改进的是:1、改变切割角度来减小切割面的下凹变形;2、传输部分在切割角度转换后实现压紧或者传输两种不同的功能;其余如定长机构、码垛机构等不在改进范围,则省略描述,主要结构包括:台锯架100、安装在台锯架100上的工作台200、设置在工作台面中间且在上部一定空间内可升降的圆盘锯400、以圆盘锯400的锯片为中心对称固定在工作台上的型材夹持装置500、可拆卸的固定在型材夹持装置500上的多个传输装置600。

21.使用时,传输装置600执行传输,将方管铝型材传输到设定的长度后型材夹持装置

500执行夹紧,并在夹紧的同时型材夹持装置500自行转动一定角度,与下降的圆盘锯400的锯片形成一定的角度,也就是锯片切削的起始点转为方管铝型材平面和立面的交汇处,这样使得切削力不再是直接作用于方管铝型材平面上,从而有效减小切割平面产生内凹;如图1、图3、图4所示,传输装置600总体分为主体部分和辅助部分两部分,主体部分为链板传输组件620,传输执行件为硬橡胶材质的链板结构621;如图4、图8所示,型材夹持装置500共有待传输和待切割两个静止的工作状态,两个工作状态通过互相转动切换,图8为型材夹持装置500未完全夹紧方管铝型材001,此时为与传输装置600配合一起对方管铝型材001进行传输的状态;图4为型材夹持装置500夹紧方管铝型材001的同时自身完成转动后待切割的状态;其主要结构件如图7所示包括:固定在工作台面上的长条形的定模510、与定模510匹配,两者可相对转动连接的用于抵靠方管铝型材的动模520、用于推动动模520转动同时对方管铝型材进行夹紧的夹持组件530;图7所示,定模510的中心处设有截面为弧形的凹槽,而动模520的中心处设有匹配该凹槽的弧形柱面,两者在外侧端部通过设置挂耳01形成枢接,定模510朝向外侧设有斜面,该斜面上方留设的空间用于动模520的转动空间,夹持组件530设置在斜面相对的一侧;动模520整体截面为缺角的半圆形,缺角的形状为直角,直角的两个面为一立靠面521和一平贴面522,两个工作面共同形成方管铝型材的靠山,供方管铝型材贴靠滑移或夹紧时抵靠。

22.传输装置600的辅助部分安装在平贴面522内,如图8-9所示,平贴面522中设有多个长条形安装槽003,安装槽003内长向的两侧均设有隔板004,两隔板004间隔设置多组芯轴安装孔005;传输装置600辅助部分包括:在每一组芯轴安装孔005中套接的可位移传输轮组件610;如图2、图4、图7所示,夹持组件530包括:封闭端铰接在工作台面下方的两个以上的推力气缸531、一端与推力气缸531的伸缩杆铰接,中间通过铰接座002与动模520铰接,另一端为自由端用于对方管铝型材进行压紧的侧向抵触件532、可相对滑移的贴合在动模520外表面的上部抵触件533;如图7所示,上部抵触件533的两端面均具有向弧形圆心一侧延伸的延伸段,延伸段中设有弧形槽,动模520中设有与该延伸段配合的相同弧度槽口,槽口内设置销钉007穿过延伸段中的弧形槽,形成两者紧密贴合滑移而不分离的配合,销钉007在弧形槽中位置可以调节,具体为螺纹旋紧固定,松开后改变位置通过旋紧再次固定,该调节是为了与型材的高度匹配;上部抵触件533的上端设有连接件534,连接件534用于连接传输装置600的主体部分,上部抵触件533的下端设有压簧535,压簧535具有两个作用,其一是当型材夹持装置500处于待传输状态时,压簧535使上部抵触件533上的传输装置600主体部分与方管铝型材保持适当摩擦压力的接触;其二是型材夹持装置500从待传输状态转向待切割状态时,方管铝型材向上翻转移动,压簧535被大幅压缩反向推动从动压件533使传输装置600主体部分与方管铝型材之间形成完全压紧;如图7所示,每个侧向抵触件532均通过设置连系梁006组合在一起,以能够相对少的气缸完成驱动以及保证动作的同步性。

23.定模510中斜面相对一侧挂接复位弹性件523,复位弹性件523的另一端一端挂接在铰接座002下方,复位弹性件523使推力气缸531回缩后带动动模520复位。

24.如图9-10所示,可位移传输轮组件610包括:传输轮611、传输轮芯轴612、复位弹簧

613、触动端614;传输轮芯轴612与传输轮611可转动连接且两侧外露、端部为锥形,复位弹簧613套设在传输轮芯轴612一侧;传输轮芯轴612安装复位弹簧的一侧远端为触动端614,传输轮芯轴612两侧外露的锥形部分的锥度同向设置均为远离复位弹簧613的一侧直径相对大另一侧直径相对小;安装后,传输轮芯轴612两端的锥形部分分别套入一侧的芯轴安装孔005内,参见图9,传输轮611沿芯轴安装孔005的轴向具有一定位置位移的落在安装槽003内,复位弹簧613在动模520中远离立靠面521一侧对应每个芯轴安装孔005的部位设有用于容纳的沉孔,部分复位弹簧613、触动端614外露沉孔,此时通过外部在触动端614施力,传输轮芯轴612两端的锥形部分与芯轴安装孔005的接触是直径趋向小端,传输轮611的中心轴线相对于芯轴安装孔005的中心轴线高度出现了下降,也就是传输轮611的整体高度实现了下降,将传输轮611设定为最大高度略低于安装槽003上表面,这样型材在夹持装置500为待切割状态时,传输轮611不与方管铝型材底面接触,其夹紧不受影响;而当移除外部施力后,在复位弹簧613的弹力作用下,传输轮芯轴612两端的锥形部分与芯轴安装孔005的接触转变为直径趋向大端,这个时候同上述相反的传输轮611的整体高度得到上升,上升幅度为高于安装槽003的上表面,这样该型材夹持装置500在待传输状态时,就切换为能辅助链板传输组件620一起对方管铝型材进行移动传输的功能。此处,将施加到触动端614上的力,与连系梁006进行抵触,这样就可以在侧向抵触件532执行夹紧动作时,同步触发使传输轮611动作,实现辅助传输的功能。

25.切割过程模拟:1. 图1所示,方管铝型材001通过外部传输装置进入工件型材夹持装置500,此处工件型材夹持装置500先预设与方管铝型材001相匹配的高度,具体通过图2中所示的销钉007限位来完成;2、图1所示,方管铝型材001通过传输装置600持续向前行走,到达设定位置后(或者定长机构设定的位置),推力气缸531动作,带动侧向抵触件532动作直至抵触到方管铝型材001的侧壁,推力气缸531继续向上,则推动动模520克服复位弹性件523的弹力发生转动同时方管铝型材001的上壁顶着链板传输组件620使其克服压簧535的弹力与上部抵触件533一起转动,同时连系梁006也与触动端614发生抵触,使得可位移传输轮组件610向位移,传输轮611下降,直至动模520与定模510斜面完全贴合,此时,方管铝型材001在侧面和顶面都被夹持;3、图4所示,方管铝型材001已经形成了倾角,启动圆盘锯400完成切割后,推力气缸531回缩,动模520复位;码垛机构对切割完成的铝型材进行收集。

26.文中所描述的具体实施例仅仅是对本发明精神作举例说明。本发明所属技术领域的技术人员可以对所描述的具体实施例做各种各样的修改或补充或采用类似的方式替代,但并不会偏离本发明的精神或者超越所附权利要求书所定义的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1