一种钛铝异种金属径向摩擦钎焊的方法与流程

1.本发明涉及固相焊技术领域,具体涉及一种钛铝异种金属径向摩擦钎焊的方法。

背景技术:

2.钛合金由于具有密度低、比强度高、耐蚀性能优异、高温强度及低温韧性好等优点,在航空航天、船舶制造及石油化工等领域具有较好的应用前景。然而,钛合金的弹性模量较低、抗蠕变性能差、焊接性能和加工性能较差,且价格昂贵,使得单一钛合金很难满足实际工况下对材料综合性能的要求,因此其在兵器装备、航空航天、轨道交通、汽车制造中的应用往往受到限制。铝合金是一种最常用的结构材料,具有低密度、比强度高、热导率高、耐腐蚀性能和加工性能好等优点,且铝合金成本相对较低,但铝合金的强度远不及钛合金。如何将钛合金与铝合金组成钛铝复合结构,即钛铝异种金属之间的有效连接,从而充分发挥两种材料各自的优异特性,即高强度、低重量和低成本的特性,已成为当下国内外研究的热点之一。

3.目前,由于钛合金与铝合金之间的熔点相差较大,且钛在铝中的溶解度很小,采用熔焊时会使得铝合金中的部分低熔点元素烧损蒸发,形成大量脆性金属间化合物,严重影响接头的力学性能;同时,钛、铝两种金属在线性膨胀系数、热导率等物理性能上也存在较大差异,导致两种金属在加热和冷却过程中的变形能力不同,焊后接头存在较大残余应力,焊缝易产生裂纹;此外,钛在高温下还极易与氧、氮、氢等元素发生吸气反应,造成铝合金和焊缝处氧化,导致焊接接头的力学性能与焊接强度降低。可见,钛合金与铝合金之间的焊接难度大、处理工艺复杂,焊后力学性能差的问题严重制约着钛铝复合结构的发展。径向摩擦焊因焊后组织细小、缺陷少及旋转摩擦的独特焊接方式,在异种金属焊接、环/管状、环/棒状等用于兵器装备、航天航空、轨道交通、汽车制造的结构焊接中具有较大优势,但其仍然不能彻底、有效的解决钛铝异种金属高强连接的难题。

技术实现要素:

4.针对以上现有技术存在的问题,本发明的目的在于提供一种钛铝异种金属径向摩擦钎焊的方法,该方法针对钛铝异种金属的环/管类、环/棒类构件的径向摩擦焊接,能够实现钛铝异种金属的高强度连接、有效避免钛铝异种金属焊接接头力学性能差的问题。

5.本发明的目的通过以下技术方案实现:

6.一种钛铝异种金属径向摩擦钎焊的方法,其特征在于:具体包括以下步骤:

7.s01、钛合金构件与铝合金构件的焊件加工;

8.s02、钛合金焊件表面进行热浸镀钎料层的制备,铝合金焊件进行前处理;

9.s03、根据表面涂覆钎料层的钛合金焊件与铝合金焊件尺寸分别加工出旋转夹持工装与径向加压工装;

10.s04、旋转夹持工装安装在摩擦焊机主轴上,径向加压工装安装在摩擦焊机的移动滑台上,并采用旋转夹持工装与径向加压工装分别对表面涂覆钎料层的钛合金焊件与铝合

金焊件进行预夹紧;

11.s05、摩擦焊机控制界面进行焊接参数设置,开启摩擦焊机,完成焊件摩擦、顶锻、保压的摩擦焊接工序;

12.s06、焊后处理。

13.作进一步优化,所述钛合金构件为棒状或管状构件,铝合金构件为环状构件。

14.作进一步优化,所述步骤s01中焊件加工尺寸具体为:将钛合金构件加工为外径d为φ20mm~φ160mm、长度l为50mm~300mm的焊件;将铝合金构件加工为内径d为d+(1~2)mm、壁厚t为8mm~20mm、宽度w为3mm~30mm的焊件。

15.作进一步优化,所述步骤s02中钛合金焊件表面制备钎料层的具体步骤为:

16.s21、钛合金焊件表面采用砂纸打磨,去除钛合金表面的氧化膜与毛刺,打磨后对钛合金焊件表面进行除油处理;

17.s22、在进行步骤s21后,将钛合金焊件浸没于50~60℃的活化液中,保温20~25min,完成活化处理;

18.s23、活化处理后,将钛合金焊件竖直浸没于730~800℃的钎料液中保温5~10min,并保持钛合金焊件绕自身轴线旋转,完成热浸镀钎料的处理;

19.s24、将热浸镀后的钛合金焊件放置于热处理炉中,并在800~1000℃下保温3~6h,完成热扩散处理,最终得到表面均匀涂覆有钎料层的钛合金焊件。

20.优选的,所述活化液为铬氟活化液,其配方为cro3:35~45g/l,40%的hf溶液:20~30ml/l。

21.优选的,所述钎料液采用al-10si-0.1re的多元合金钎料。

22.优选的,所述钛合金焊件绕自身轴线旋转的转速为50~200r/min。

23.优选的,所述步骤s24中钛合金焊件表面最终获得的钎料层厚度为0.05~0.20mm。

24.本技术在进行热浸镀钎料处理之前,首先通过低温条件下的铬氟活化液的活化处理,从而在钛合金表面形成氟化膜(具体为tif3),一是防止钛合金表面在热浸镀的高温条件下与氧、氮、氢等元素发生吸气反应,造成钛合金表面氧化、生成易脱落的氧化膜,二是作为钎料层与基体之间的过渡层,增加后续获得的钎料层与钛合金焊件之间的结合强度。然后,钛合金焊件在钎料液中进行“自旋转”(即绕自身轴线方向旋转)热浸镀处理,通过钛合金焊件的自身旋转,一是对钎料液在浸镀过程中进行实时机械搅拌,提高钎料液与钛合金焊件之间的原子扩散速率,确保钎料层的致密性与均匀性,提高钎料层与钛合金焊件表层(具体为氟化膜层)的结合力;二是通过钛合金焊件“自旋转”产生的离心作用,平衡钛合金焊件在浸镀液中不同位置的表面张力差异(热浸镀过程中,由于表面张力的影响,易造成钛合金焊件由底部向上,钎料层的厚度呈递减趋势,造成浸镀层的整体厚度不均,从而影响焊接接头的性能),进一步确保钎料层厚度的均匀性。最后,通过热扩散处理,促进钎料层与钛合金焊件表面之间的原子运动,从而有利于在钎料层与钛合金焊件表面之间形成扩散层,并有效填充热浸镀过程产生的晶体中的空位,进一步保证钎料层的致密性以及钎料层与钛合金焊件表面的结合强度。

25.本技术通过制备与钛合金焊件表面结合强度高的钎料层,一是避免焊接过程中钎料层在钛合金焊件与铝合金焊件之间的巨大旋转摩擦剪切力的作用下脱落或被挤入焊接飞边,导致钛合金焊件与铝合金焊件直接接触焊接,影响焊接质量与焊接接头的强度;二是

钎料层熔点低于铝合金且与铝合金相容性好,在摩擦焊接过程中易与铝合金反应生成固溶体或弥散强化相,能有效抑制钛合金与铝合金之间脆性金属间化合物的生长,同时显著细化脆性相的尺寸,改善界面结合,进一步提高焊接接头强度。

26.作进一步优化,所述步骤s02中铝合金焊件的前处理包括对铝合金焊件进行去氧化膜、去毛刺、去油污处理。

27.作进一步优化,所述步骤s05中摩擦焊机的焊接参数为:摩擦转速900r/min~2300r/min,摩擦压力2mpa~5mpa,顶锻转速400r/min~1000r/min,顶锻压力5mpa~12mpa。

28.作进一步优化,所述步骤s06中焊后处理的具体步骤为:首先松开径向加压工装,移动滑台后退,然后松开旋转夹持工装,取下钛合金与铝合金的焊接件;然后采用机加工去除多余的铝合金焊接飞边及镀层。

29.本发明具有如下技术效果:

30.本技术在面对钛合金与铝合金异种金属环/管状或环/棒状的高强度连接困难的问题时,通过活化处理、“自旋转”的热浸镀处理及热扩散处理的工艺步骤,在钛合金焊件表面制备出均匀性好、致密度高、结合强度高的多元合金钎料层;然后通过表面涂覆钎料层的钛合金焊件与铝合金焊件之间进行径向摩擦焊接,利用钎料层与铝合金相容性好,且能有效抑制钛铝焊接界面脆性金属间化合物的生长、显著细化脆性相的尺寸等特性,避免钛合金与铝合金焊件焊接后接头存在较大的残余应力、焊缝易产生裂纹、接头连接强度低等问题,从而实现钛铝异种金属之间的高强度连接。

附图说明

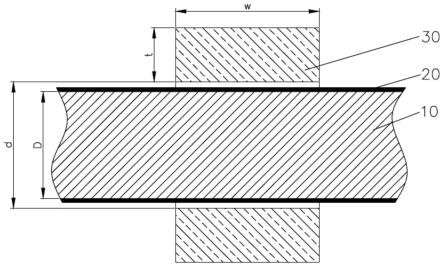

31.图1为本发明实施例中钛合金焊件与铝合金焊件径向摩擦钎焊的结构示意图。

32.图2为本发明实施例中径向摩擦钎焊的流程图;其中,图2(a)为焊前结构示意图;图2(b)为焊中结构示意图;图2(c)为焊后结构示意图。

33.图3为本技术实施例中进行钎料层制备的装置图。

34.其中,10、钛合金焊件;20、钎料层;30、铝合金焊件;11、可加热钎料槽;110、第一转动支座;12、密封盖;121、第二转动支座;122、转轴。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。

36.实施例1:

37.一种钛铝异种金属径向摩擦钎焊的方法,用于棒状钛合金构件与环状铝合金构件,其特征在于:具体包括以下步骤:

38.s01、钛合金构件与铝合金构件的焊件加工:将钛合金构件加工为外径d为φ20mm、长度l为50mm的焊件;将铝合金构件加工为内径d为21mm、壁厚t为8mm、宽度w为3mm的焊件。

39.s02、钛合金焊件10表面进行热浸镀钎料层20的制备,具体步骤为:

40.s21、钛合金焊件10表面采用砂纸打磨、去除钛合金表面的氧化膜与毛刺,打磨后对钛合金焊件10表面进行除油处理(可采用酒精、丙酮等进行清洗);

41.s22、在进行步骤s21后,将钛合金焊件10浸没于50℃的活化液中,保温20min,完成

活化处理;活化液为铬氟活化液,其配方为cro3:35g/l,40%的hf溶液:20ml/l;

42.s23、活化处理后,将钛合金焊件10竖直浸没于730℃的钎料液中保温5min,并保持钛合金焊件10绕自身轴线旋转,完成热浸镀钎料的处理;钎料液中采用al-10si-0.1re的多元合金钎料(即将si、re及纯铝按照质量分数10%、质量分数0.1%以及其余为纯铝的配比混合后,直接熔化成液态,形成多元合金钎料液);

43.钛合金焊件10绕自身轴线旋转的转速为50r/min;

44.s24、将热浸镀后的钛合金焊件10放置于热处理炉中,并在800℃下保温3h,完成热扩散处理,最终得到表面均匀涂覆有钎料层20的钛合金焊件10;其中,钎料层20厚度为0.05mm。

45.铝合金焊件30的前处理:对铝合金焊件30进行去氧化膜、去毛刺、去油污处理;可采用砂纸对铝合金表面打磨去氧化膜与毛刺,同时可采用酒精、丙酮等进行去油污处理;

46.s03、根据表面涂覆钎料层20的钛合金焊件10与铝合金焊件30尺寸分别加工出旋转夹持工装与径向加压工装(旋转夹持工装与径向加压工装的结构均可采用本领域常见的径向摩擦焊接工艺中的结构类型,只是根据具体工件的尺寸进行对应大小的改进加工,本领域技术人员能够理解);

47.s04、旋转夹持工装安装在摩擦焊机主轴上、径向加压工装安装在摩擦焊机的移动滑台上,并采用旋转夹持工装与径向加压工装分别对表面涂覆钎料层20的钛合金焊件10与铝合金焊件30进行预夹紧;

48.s05、摩擦焊机控制界面进行焊接参数设置,设置摩擦转速为2300r/min,摩擦压力2mpa,顶锻转速1000r/min,顶锻压力5mpa;开启摩擦焊机,移动滑台在轴向主油缸作用下先快进后工进,将径向加压工装中的铝合金焊件30移动至表面涂覆钎料层20的钛合金焊件10待焊接位置,摩擦焊机主轴开始旋转升速,旋转夹持工装中的表面涂覆钎料层20的钛合金焊件10随之旋转,当主轴升速至摩擦转速2300r/min时,摩擦焊机主轴切断动力,铝合金焊件30在径向加压工装2mpa的径向摩擦压力作用下产生静态径向收缩变形,并与表面涂覆钎料层20的钛合金焊件10的外表面接触并相互摩擦,飞轮旋转动能转变成摩擦热使焊接面铝合金侧处于热塑性状态,随着飞轮旋转动能的消耗,摩擦转速下降至顶锻转速1000r/min,夹持在径向加压工装中的铝合金焊件30在5mpa的径向顶锻压力作用下产生顶锻刹车,保压,完成焊接工序;

49.s06、焊后处理:首先松开径向加压工装,移动滑台后退,然后松开旋转夹持工装,取下钛合金与铝合金的焊接件;最后采用机加工去除多余的铝合金焊接飞边及镀层。

50.实施例2:

51.一种钛铝异种金属径向摩擦钎焊的方法,用于管状钛合金构件与环状铝合金构件,其特征在于:具体包括以下步骤:

52.s01、钛合金构件与铝合金构件的焊件加工:将钛合金构件加工为外径d为φ90mm、长度l为180mm的焊件;将铝合金构件加工为内径d为91.5mm、壁厚t为14mm、宽度w为16mm的焊件。

53.s02、钛合金焊件10表面进行热浸镀钎料层20的制备,具体步骤为:

54.s21、钛合金焊件10表面采用砂纸打磨、去除钛合金表面的氧化膜与毛刺,打磨后对钛合金焊件10表面进行除油处理(可采用酒精、丙酮等进行清洗);

55.s22、在进行步骤s21后,将钛合金焊件10浸没于55℃的活化液中、保温22min,完成活化处理;活化液为铬氟活化液,其配方为cro3:40g/l,40%的hf溶液:25ml/l;

56.s23、活化处理后,将钛合金焊件10竖直浸没于760℃的钎料液中保温7min,并保持钛合金焊件10绕自身轴线旋转,完成热浸镀钎料的处理;钎料液中采用al-10si-0.1re的多元合金钎料(即将si、re及纯铝按照质量分数10%、质量分数0.1%以及其余为纯铝的配比混合后,直接熔化成液态,形成多元合金钎料液);

57.钛合金焊件10绕自身轴线旋转的转速为120r/min;

58.s24、将热浸镀后的钛合金焊件10放置于热处理炉中,并在900℃下保温4.5h,完成热扩散处理,最终得到表面均匀涂覆有钎料层20的钛合金焊件10;其中,钎料层20厚度为0.12mm。

59.铝合金焊件30的前处理:对铝合金焊件30进行去氧化膜、去毛刺、去油污处理;可采用砂纸对铝合金表面打磨去氧化膜与毛刺,同时可采用酒精、丙酮等进行去油污处理;

60.s03、根据表面涂覆钎料层20的钛合金焊件10与铝合金焊件30尺寸分别加工出旋转夹持工装与径向加压工装(旋转夹持工装与径向加压工装的结构均可采用本领域常见的径向摩擦焊接工艺中的结构类型,只是根据具体工件的尺寸进行对应大小的改进加工,本领域技术人员能够理解);

61.s04、旋转夹持工装安装在摩擦焊机主轴上、径向加压工装安装在摩擦焊机的移动滑台上,并采用旋转夹持工装与径向加压工装分别对表面涂覆钎料层20的钛合金焊件10与铝合金焊件30进行预夹紧;

62.s05、摩擦焊机控制界面进行焊接参数设置,设置摩擦转速为1600r/min,摩擦压力3.5mpa,顶锻转速700r/min,顶锻压力8.5mpa;开启摩擦焊机,移动滑台在轴向主油缸作用下先快进后工进,将径向加压工装中的铝合金焊件30移动至表面涂覆钎料层20的钛合金焊件10待焊接位置,摩擦焊机主轴开始旋转升速,旋转夹持工装中的表面涂覆钎料层20的钛合金焊件10随之旋转,当主轴升速至摩擦转速1600r/min时,摩擦焊机主轴切断动力,铝合金焊件30在径向加压工装3.5mpa的径向摩擦压力作用下产生静态径向收缩变形,并与表面涂覆钎料层20的钛合金焊件10的外表面接触并相互摩擦,飞轮旋转动能转变成摩擦热使焊接面铝合金侧处于热塑性状态,随着飞轮旋转动能的消耗,摩擦转速下降至顶锻转速700r/min,夹持在径向加压工装中的铝合金焊件30在8.5mpa的径向顶锻压力作用下产生顶锻刹车,保压,完成焊接工序;

63.s06、焊后处理:首先松开径向加压工装,移动滑台后退,然后松开旋转夹持工装,取下钛合金与铝合金的焊接件;最后采用机加工去除多余的铝合金焊接飞边及镀层。

64.实施例3:

65.一种钛铝异种金属径向摩擦钎焊的方法,用于棒状钛合金构件与环状铝合金构件,其特征在于:具体包括以下步骤:

66.s01、钛合金构件与铝合金构件的焊件加工:将钛合金构件加工为外径d为φ160mm、长度l为300mm的焊件;将铝合金构件加工为内径d为162mm、壁厚t为20mm、宽度w为30mm的焊件。

67.s02、钛合金焊件10表面进行热浸镀钎料层20的制备,具体步骤为:

68.s21、钛合金焊件10表面采用砂纸打磨、去除钛合金表面的氧化膜与毛刺,打磨后

对钛合金焊件10表面进行除油处理(可采用酒精、丙酮等进行清洗);

69.s22、在进行步骤s21后,将钛合金焊件10浸没于60℃的活化液中、保温25min,完成活化处理;活化液为铬氟活化液,其配方为cro3:45g/l,40%的hf溶液:30ml/l;

70.s23、活化处理后,将钛合金焊件10竖直浸没于800℃的钎料液中保温10min,并保持钛合金焊件10绕自身轴线旋转,完成热浸镀钎料的处理;钎料液中采用al-10si-0.1re的多元合金钎料(即将si、re及纯铝按照质量分数10%、质量分数0.1%以及其余为纯铝的配比混合后,直接熔化成液态,形成多元合金钎料液);

71.钛合金焊件10绕自身轴线旋转的转速为200r/min;

72.s24、将热浸镀后的钛合金焊件10放置于热处理炉中,并在1000℃下保温6h,完成热扩散处理,最终得到表面均匀涂覆有钎料层20的钛合金焊件10;其中,钎料层20厚度为0.20mm。

73.铝合金焊件30的前处理:对铝合金焊件30进行去氧化膜、去毛刺、去油污处理;可采用砂纸对铝合金表面打磨去氧化膜与毛刺,同时可采用酒精、丙酮等进行去油污处理;

74.s03、根据表面涂覆钎料层20的钛合金焊件10与铝合金焊件30尺寸分别加工出旋转夹持工装与径向加压工装(旋转夹持工装与径向加压工装的结构均可采用本领域常见的径向摩擦焊接工艺中的结构类型,只是根据具体工件的尺寸进行对应大小的改进加工,本领域技术人员能够理解);

75.s04、旋转夹持工装安装在摩擦焊机主轴上、径向加压工装安装在摩擦焊机的移动滑台上,并采用旋转夹持工装与径向加压工装分别对表面涂覆钎料层20的钛合金焊件10与铝合金焊件30进行预夹紧;

76.s05、摩擦焊机控制界面进行焊接参数设置,设置摩擦转速为900r/min,摩擦压力5mpa,顶锻转速400r/min,顶锻压力12mpa;开启摩擦焊机,移动滑台在轴向主油缸作用下先快进后工进,将径向加压工装中的铝合金焊件30移动至表面涂覆钎料层20的钛合金焊件10待焊接位置,摩擦焊机主轴开始旋转升速,旋转夹持工装中的表面涂覆钎料层20的钛合金焊件10随之旋转,当主轴升速至摩擦转速900r/min时,摩擦焊机主轴切断动力,铝合金焊件30在径向加压工装5mpa的径向摩擦压力作用下产生静态径向收缩变形,并与表面涂覆钎料层20的钛合金焊件10的外表面接触并相互摩擦,飞轮旋转动能转变成摩擦热使焊接面铝合金侧处于热塑性状态,随着飞轮旋转动能的消耗,摩擦转速下降至顶锻转速400r/min,夹持在径向加压工装中的铝合金焊件30在12mpa的径向顶锻压力作用下产生顶锻刹车,保压,完成焊接工序;

77.s06、焊后处理:首先松开径向加压工装,移动滑台后退,然后松开旋转夹持工装,取下钛合金与铝合金的焊接件;最后采用机加工去除多余的铝合金焊接飞边及镀层。

78.对比例1:

79.s01、钛合金构件与铝合金构件的焊件加工:将钛合金构件加工为外径d为φ160mm、长度l为300mm的焊件;将铝合金构件加工为内径d为162mm、壁厚t为20mm、宽度w为30mm的焊件。

80.s02、钛合金焊件10表面采用砂纸打磨、去除钛合金表面的氧化膜与毛刺,打磨后对钛合金焊件10表面进行除油处理(可采用酒精、丙酮等进行清洗);

81.铝合金焊件30的前处理:对铝合金焊件30进行去氧化膜、去毛刺、去油污处理;可

采用砂纸对铝合金表面打磨去氧化膜与毛刺,同时可采用酒精、丙酮等进行去油污处理;

82.s03、根据钛合金焊件10与铝合金焊件30尺寸分别加工出旋转夹持工装与径向加压工装(旋转夹持工装与径向加压工装的结构均可采用本领域常见的径向摩擦焊接工艺中的结构类型,只是根据具体工件的尺寸进行对应大小的改进加工,本领域技术人员能够理解);

83.s04、旋转夹持工装安装在摩擦焊机主轴上、径向加压工装安装在摩擦焊机的移动滑台上,并采用旋转夹持工装与径向加压工装分别对钛合金焊件10与铝合金焊件30进行预夹紧;

84.s05、摩擦焊机控制界面进行焊接参数设置,设置摩擦转速为900r/min,摩擦压力5mpa,顶锻转速400r/min,顶锻压力12mpa;开启摩擦焊机,移动滑台在轴向主油缸作用下先快进后工进,将径向加压工装中的铝合金焊件30移动至钛合金焊件10待焊接位置,摩擦焊机主轴开始旋转升速,旋转夹持工装中的钛合金焊件10随之旋转,当主轴升速至摩擦转速900r/min时,摩擦焊机主轴切断动力,铝合金焊件30在径向加压工装5mpa的径向摩擦压力作用下产生静态径向收缩变形,并与钛合金焊件10的外表面接触并相互摩擦,飞轮旋转动能转变成摩擦热使焊接面铝合金侧处于热塑性状态,随着飞轮旋转动能的消耗,摩擦转速下降至顶锻转速400r/min,夹持在径向加压工装中的铝合金焊件30在12mpa的径向顶锻压力作用下产生顶锻刹车,保压,完成焊接工序;

85.s06、焊后处理:首先松开径向加压工装,移动滑台后退,然后松开旋转夹持工装,取下钛合金与铝合金的焊接件;最后采用机加工去除多余的铝合金焊接飞边。

86.分别对实施例1、2、3中焊前钎料层与钛合金基体之间的结合力、以及焊后钛合金与铝合金之间的焊接接头剪切强度进行测试;同时,对对比例1焊后钛合金与铝合金之间的焊接接头剪切强度进行测试,测试结果如下表1。

87.表1:

88.工艺方案钎料层结合力lc,n钛铝接头剪切强度δ,mpa对比例1—117实施列152.2168实施列258.3173实施列363.2177

89.实施例4:

90.一种钛铝异种金属径向摩擦钎焊的方法,在上述实施例1、实施例2或实施例3中钛合金焊件10进行热浸镀时,采用如图3所示的装置,其包括可加热钎料槽11与密封盖12,可加热钎料槽11与密封盖12能够进行密封连接;其中,可加热钎料槽11内侧槽底转动连接第一转动支座110、密封盖12底面对应第一转动支座110设置第二转动支座121且第二转动支座121上连接一转轴122,转轴122贯穿密封盖12;第一转动支座110与第二转动支座121对应设置卡槽。

91.使用时,首先将待处理的钛合金焊件10下端固定卡接在第一转动支座110的卡槽内(可通过在卡槽内设置弹簧式夹持装置实现),然后合上密封盖12、使得钛合金焊件10上端固定卡接在第二转动支座121的卡槽内(可通过在卡槽内设置弹簧式夹持装置实现),然后密封密封盖12与可加热钎料槽11接触部位;向可加热钎料槽11通入高温钎料液并通过可

加热钎料槽11内的加热装置进行保温,同时通过转动转轴122使得第二转动支座121转动、带动钛合金焊件10旋转,进而实现钛合金焊件10的“自旋转”热浸镀钎料。

92.本技术实施例4中的热浸镀装置仅为一个具体的实施例,其目的是让本领域技术人员能够更直观、更清晰的了解本技术的方案;本技术的热浸镀装置并不局限于本技术实施例4中的描述,只要满足钛合金焊件10绕自身轴线旋转的过程中进行高温钎料的热浸镀的装置均能为本技术的保护范围。

93.对于本领域技术人员而言,显然本发明不限于上述示范性实施例的细节,而且在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。此外,应当理解,虽然本说明书按照实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1