棒线材轧制间隔优化方法及装置与流程

1.本发明涉及轧钢技术领域,特别涉及一种棒线材轧制间隔优化方法及装置。

背景技术:

2.对于棒线材轧制生产线,加热炉和轧线是前后两个相连的控制区域和控制单元,加热炉的出钢节奏和轧线的轧制间隔如能有效配合,可以在很大程度上提高生产节奏,从而有助于提产增效。

3.加热炉和轧线的交互逻辑如下:轧线发送要钢指令给加热炉,加热炉根据上述指令进行出钢。加热炉和轧线的节奏配合逻辑可以如下,加热炉接到要钢指令后,在预定的时间间隔将钢坯运送到预定位置,节奏配合的难点在于,加热炉接到指令后,再进行出钢已经消耗过多时间,过来不及,因此,需要预判出钢节奏。

4.为了实现上述目的,目前研究人员从加热炉和轧线两个角度分别对节奏配合提出一些节奏控制方法,例如有加热炉通过预判轧线轧制间隔,进行出钢节奏控制,也有轧线预判加热炉出钢节奏,进行要钢节奏控制,优化进钢间隔。由于加热炉和轧线分属两个控制单元,而各自的节奏又受到多种因素影响,波动较大,导致各自难以准确预判对方的节奏,节奏配合上并不理想。也有研究人员提出一种头尾相连的出钢方案,其原理是进入轧线区的前后两支钢坯是首尾相连的,当前钢尾部离开1#轧机时,通过1#轧机降速控制进钢间隔。这样,节奏控制完全转移到轧线区,节奏控制更加灵活,解决了加热炉和轧线节奏配合不理想的问题,但依然有如下不足:1.缺少节奏定量评估方法,无法判断当前节奏水平,以及是否还有优化空间,通常是通过人工对生产线的生产状况进行经验性评估。2.调速控制参数根据人的经验设定,如,调速幅度、调速斜坡、调速时长等,且为静态参数,静态参数必须适应最坏情况,否则会导致生产不稳定,较难动态适应所有生产状况并达到最优。

技术实现要素:

5.为了克服现有技术的上述缺陷,本发明实施例中提供了一种棒线材轧制间隔优化方法及装置,其能够解决预期最优节奏波动的问题,对轧制间隔优化控制,从而在满足生产线稳定运行的情况下,动态优化轧制节奏,有效提升生产效率。

6.本发明实施例的具体技术方案是:

7.一种棒线材轧制间隔优化方法,它包括:

8.对预设关键点的预期最优间隔进行设定;

9.采集所述预设关键点的实际间隔;

10.根据所述预期最优间隔和所述实际间隔得到评估值;

11.根据多个所述评估值、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数、降速维持时间叠加系数;

12.根据所述降速叠加系数和调整头尾轧制间隔轧机降速幅度基准值得到调整头尾

轧制间隔轧机降速幅度设定值;

13.根据所述降速维持时间叠加系数和调整头尾轧制间隔轧机降速维持时间基准值得到调整头尾轧制间隔轧机降速维持时间设定值;

14.根据所述头尾轧制间隔轧机降速幅度设定值和所述调整头尾轧制间隔轧机降速维持时间设定值对轧机进行调整。

15.优选地,所述预设关键点至少包括以下之一:飞剪、活套、吐丝机、转毂、夹尾器、转筒。

16.优选地,对预设关键点的预期最优间隔进行设定,分别为ts1、ts2、

…

、tsn,其中n表示所述预设关键点的数量;所述预期最优间隔的影响因素至少包括以下之一:设计参数项、设定参数项及测量波动误差项,其中,所述设计参数项涉及设备及驱动装置的固有动作周期,所述设定参数项涉及工艺设定,所述测量波动误差项涉及非预期因素造成的测量数据波动;

17.采集所述预设关键点的实际间隔,分别为ta1、ta2、

…

、tan;

18.根据所述预期最优间隔和所述实际间隔得到评估值,具体包括:

19.根据所述预期最优间隔和所述实际间隔计算得到各个所述预设关键点的节奏误差,分别为te1、te2、

…

、ten,其中,ten=tan-tsn;

20.根据各个所述预设关键点的节奏误差计算得到评估值,所述评估值等于各个所述预设关键点的最小节奏误差,te=min{te1,te2,...,ten}。

21.优选地,在步骤根据多个所述评估值、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数中,具体包括:

22.连续采集多个评估值te;

23.根据多个所述评估值te计算得到多个所述评估值te的平均值teavg;

24.对所述平均值teavg进行判断,若满足预设要求,则根据所述平均值teavg、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数。

25.优选地,所述预设要求包括平均值teavg的绝对值》e,e表示设定的能够接受的误差。

26.优选地,

27.根据所述平均值teavg、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数、降速维持时间叠加系数,所述降速叠加系数和所述降速维持时间叠加系数满足以下条件:

28.当ke1

×

ke2不等于0时,两者需存在以下约束关系,ke1

×

ke2+ke1+ke2+vte/(t1

×

dv1)+e=0,

29.其中,e为误差调整项,ke1表示降速叠加系数,ke2表示降速维持时间叠加系数,v表示调整头尾轧制间隔轧机的速度设定值,t1表示调整头尾轧制间隔轧机降速维持时间基准值,dv1表示调整头尾轧制间隔轧机降速幅度基准值。

30.优选地,所述降速叠加系数和所述降速维持时间叠加系数的取值具体如下:

31.ke1=-teavg

×

v/(t1

×

dv1),ke2=0;或

32.ke1=0,ke2=-teavg

×

v/(t1

×

dv1);或

33.ke1=ke2=(1-teavg

×

v/(t1

×

dv1))^0.5-1。

34.优选地,在根据所述降速叠加系数和调整头尾轧制间隔轧机降速幅度基准值得到调整头尾轧制间隔轧机降速幅度设定值的步骤中,具体计算过程如下:

35.dvs=dv1

×

(1+ke1),

36.其中,dvs表示调整头尾轧制间隔轧机降速幅度设定值。

37.优选地,在根据所述降速维持时间叠加系数和调整头尾轧制间隔轧机降速维持时间基准值得到调整头尾轧制间隔轧机降速维持时间设定值的步骤中,具体计算过程如下:

38.ts=t1

×

(1+ke2),

39.其中,ts表示调整头尾轧制间隔轧机降速维持时间设定值。

40.优选地,所述棒线材轧制间隔优化方法还包括:

41.在根据所述头尾轧制间隔轧机降速幅度设定值和所述调整头尾轧制间隔轧机降速维持时间设定值对轧机进行调整的步骤之后,

42.不断循环重复上述所有步骤。

43.一种棒线材轧制间隔优化装置,包括:

44.输入模块,用于接收对预设关键点的预期最优间隔的设定;

45.采集模块,用于采集所述预设关键点的实际间隔;

46.评估模块,用于根据所述预期最优间隔和所述实际间隔得到评估值;

47.计算模块,用于根据多个所述评估值、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数、降速维持时间叠加系数;

48.降速幅度设定值模块,用于根据所述降速叠加系数和调整头尾轧制间隔轧机降速幅度基准值得到调整头尾轧制间隔轧机降速幅度设定值;

49.降速维持时间设定值模块,用于根据所述降速维持时间叠加系数和调整头尾轧制间隔轧机降速维持时间基准值得到调整头尾轧制间隔轧机降速维持时间设定值;

50.调整模块,用于根据所述头尾轧制间隔轧机降速幅度设定值和所述调整头尾轧制间隔轧机降速维持时间设定值对轧机进行调整。

51.本技术提出的棒线材轧制间隔优化方法及装置基于设定的预期最优间隔和实际间隔得到的评估值,可以定量清晰的评估节奏水平,为轧制间隔优化提供明确方向。同时,根据评估值和设定值建立了闭环反馈机制,调整后的轧机会影响之后采集的预设关键点的实际间隔,进而又会重新计算得到之后合适的头尾轧制间隔轧机降速幅度设定值和所述调整头尾轧制间隔轧机降速维持时间设定值。本技术可以避免人为设定控制参数的不确定性,和静态参数必须适应最坏情况的局限性,解决了预期最优节奏波动情况下的轧制间隔优化控制,在满足生产线稳定运行的情况下,动态优化轧制节奏,有效提升生产效率。

附图说明

52.在此描述的附图仅用于解释目的,而不意图以任何方式来限制本发明公开的范围。另外,图中的各部件的形状和比例尺寸等仅为示意性的,用于帮助对本发明的理解,并不是具体限定本发明各部件的形状和比例尺寸。本领域的技术人员在本发明的教导下,可

以根据具体情况选择各种可能的形状和比例尺寸来实施本发明。

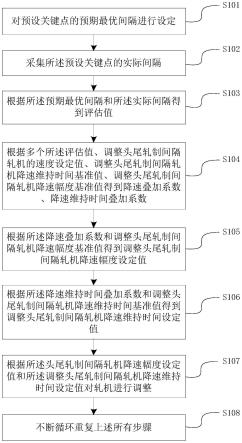

53.图1为本发明在实施例中棒线材轧制间隔优化方法的步骤流程图。

54.图2为本发明在实施例中线材工艺流程示意图流程图。

55.图3为本发明在实施例中棒线材轧制间隔优化装置的结构示意图。

具体实施方式

56.结合附图和本发明具体实施方式的描述,能够更加清楚地了解本发明的细节。但是,在此描述的本发明的具体实施方式,仅用于解释本发明的目的,而不能以任何方式理解成是对本发明的限制。在本发明的教导下,技术人员可以构想基于本发明的任意可能的变形,这些都应被视为属于本发明的范围。

57.为了能够解决预期最优节奏波动的问题,对轧制间隔优化控制,在满足生产线稳定运行的情况下,动态优化轧制节奏,有效提升生产效率,在本技术中提出了一种棒线材轧制间隔优化方法,图1为本发明在实施例中棒线材轧制间隔优化方法的步骤流程图,如图1所示,该棒线材轧制间隔优化方法可以包括以下步骤:

58.s101:对预设关键点的预期最优间隔进行设定。

59.图2为本发明在实施例中线材工艺流程示意图流程图,如图2所示,由于加热炉和轧机又受到下游的其它工艺设备的影响,线材从加热炉出来,经过轧机以后,还需要经过飞剪工艺,在相邻飞剪的设备之间还具有活套设备,再经过飞剪之后,最后还需要进入吐丝机。因此需要考虑上述设备的影响,从而对轧机的轧制间隔优化。引起生产线出现故障的原因很多,有些和节奏有关,有些和节奏无关,因此要想正确评估节奏水平,需要考虑那些节奏相关因素,并剔除无关因素。首先,对预设关键点的预期最优间隔进行设定,这些预设关键点至少包括以下之一:飞剪、活套、吐丝机、转毂、夹尾器、转筒等等,预设关键点的预期最优间隔设定为ts1、ts2、

…

、tsn,其中n表示预设关键点的数量。

60.这些点的限制条件通常来源于设备动作周期局限或工艺要求限制,预设关键点的预期最优间隔,可结合上述限制条件和实际生产经验进行设定,预期最优间隔的影响因素至少包括以下之一:设计参数项、设定参数项及测量波动误差项等。设计参数项主要涉及设备及驱动装置等的固有动作周期,设定参数项主要涉及工艺设定,测量波动误差项主要涉及非预期因素造成的测量数据波动。这样,可明确实际间隔的可接受范围,及时剔除非法的实际间隔,保证优化过程中使用数据的准确性和有效性。其中,设计参数项和设定参数项可由人为设定,保持不变,测量数据波动项可保持不变,也可在实际计算过程中根据测量值做微调。

61.s102:采集预设关键点的实际间隔。

62.在本步骤中,采集实际产生过程中这些预设关键点的实际间隔,分别为ta1、ta2、

…

、tan。这些预设关键点实际间隔与预期最优间隔相对应。

63.s103:根据预期最优间隔和实际间隔得到评估值。

64.在本步骤中,将与节奏限制预设关键点的节奏误差作为定量衡量节奏水平的指标,对于多个限制点,取其中最小误差作为节奏水平,当最小差异为0时,可以达到最优节奏,具体可以包括以下步骤:

65.根据预期最优间隔和实际间隔计算得到各个预设关键点的节奏误差,分别为te1、

te2、

…

、ten,其中,ten=tan-tsn;

66.根据各个预设关键点的节奏误差计算得到评估值,评估值等于各个预设关键点的最小节奏误差,te=min{te1,te2,...,ten}。

67.s104:根据多个评估值、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数、降速维持时间叠加系数。

68.在本步骤中,基于评估值建立轧制间隔的优化过程,具体可以包括以下步骤:

69.连续采集多个评估值te,例如可以连续采集m个评估值te,m大于等于1即可。

70.根据多个评估值te计算得到多个评估值te的平均值teavg。例如,计算得到m个评估值te的平均值teavg。

71.对平均值teavg进行判断,若满足预设要求,则根据平均值teavg、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数。其中,预设要求可以包括平均值teavg的绝对值》e,e表示设定的可接受的误差。如果不满足预设要求,则返回步骤s101。考虑可接受的误差e以及步骤s101中测量数据波动项,能够保证生产线的稳定生产。

72.根据平均值teavg、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数、降速维持时间叠加系数。根据平均值teavg计算降速叠加系数ke1=f1(teavg)和降速维持时间叠加系数ke2=f2(teavg),其中,f1和f2是将平均值teavg分别与ke1、ke2建立映射关系的函数,两者成对出现。

73.所述降速叠加系数和所述降速维持时间叠加系数需要满足以下条件:

74.当ke1

×

ke2不等于0时,两者需存在以下约束关系,ke1

×

ke2+ke1+ke2+vte/(t1

×

dv1)+e=0,其中,e为误差调整项,通常可以取0,ke1表示降速叠加系数,ke2表示降速维持时间叠加系数,v表示调整头尾轧制间隔轧机(可以为投入使用的首架轧机)的速度设定值,t1表示调整头尾轧制间隔轧机(可以为投入使用的首架轧机)降速维持时间基准值,dv1表示调整头尾轧制间隔轧机(可以为投入使用的首架轧机)降速幅度基准值。这样,通过调速模型调速,保证了调速的合理性,克服了现有技术中无模型调整导致降速和降速维持时间两个变量独立盲目调整的弊端。

75.进一步的,举例而言,所述降速叠加系数和所述降速维持时间叠加系数的取值可以具体如下,以下为示意性的举例出了三组比较具有特点的参数:

76.ke1=-teavg

×

v/(t1

×

dv1),ke2=0;或

77.ke1=0,ke2=-teavg

×

v/(t1

×

dv1);或

78.ke1=ke2=(1-teavg

×

v/(t1

×

dv1))^0.5-1。

79.其中,分别为所述降速叠加系数和所述降速维持时间叠加系数中一个为0时的数据,以及所述降速叠加系数和所述降速维持时间叠加系数相等时的数据。

80.s105:根据降速叠加系数和调整头尾轧制间隔轧机降速幅度基准值得到调整头尾轧制间隔轧机降速幅度设定值。

81.在本步骤中,根据降速叠加系数和调整头尾轧制间隔轧机降速幅度基准值计算得到调整头尾轧制间隔轧机降速幅度设定值,具体计算过程如下:

82.dvs=dv1

×

(1+ke1),

83.其中,dvs表示调整头尾轧制间隔轧机(可以为投入使用的首架轧机)降速幅度设定值。

84.s106:根据降速维持时间叠加系数和调整头尾轧制间隔轧机降速维持时间基准值得到调整头尾轧制间隔轧机降速维持时间设定值。

85.在本步骤中,根据降速维持时间叠加系数和调整头尾轧制间隔轧机降速维持时间基准值计算得到调整头尾轧制间隔轧机降速维持时间设定值,具体计算过程如下:

86.ts=t1

×

(1+ke2),

87.其中,ts表示调整头尾轧制间隔轧机(可以为投入使用的首架轧机)降速维持时间设定值。

88.s107:根据头尾轧制间隔轧机降速幅度设定值和调整头尾轧制间隔轧机降速维持时间设定值对轧机进行调整。

89.s108:在根据头尾轧制间隔轧机降速幅度设定值和调整头尾轧制间隔轧机降速维持时间设定值对轧机进行调整的步骤之后,

90.不断循环重复上述所有步骤,即步骤s101至s107。

91.以下为一个具体的实施例:

92.根据设备和工艺限制条件,在轧线上选定9个预设关键点,并设定预期节奏为ts1=ts2=ts3=1.7s,ts4=ts5=ts6=ts7=ts8=1.8s,ts9=1.8s。

93.采集预设关键点的实际间隔,ta1=2.5s,ta2=2.4s,ta3=2.3s,ta4=2.4s,ta5=2.4s,ta6=2.3s,ta7=2.3s,ta8=2.3s,ta9=2.3s。

94.根据预期最优间隔和实际间隔计算得到各个预设关键点的节奏误差,te1=ta1-ts1=2.5-1.7=0.8s,te2=2.4-1.7=0.7s,以此类推,te3=0.6s,te4=0.6s,te5=0.6s,te6=0.5s,te7=0.5s,te8=0.5s,te9=0.5s。

95.根据各个预设关键点的节奏误差计算得到评估值,评估值等于各个预设关键点的最小节奏误差,

96.te=min{te1,te2,...,te9}=min{0.8,0.7,0.6,0.6,0.6,0.5,0.5,0.5,0.5}=0.5s。

97.连续采集m个te值,这里取m=5,假设5个te值分别为0.5s,0.6s,0.7s,0.6s,0.5s。

98.计算m个te值的平均值teavg=(0.5+0.6+0.7+0.7+0.5)/5=0.6s。

99.对平均值teavg进行判断,若|teavg|》e(设定e=0.1s),即0.6》0.1,则执行后续步骤,根据平均值teavg、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数,采用公式对ke1=-teavg

×

v/(t1

×

dv1),ke2=0,且设v=0.5m/s,t1=10s,dv1=0.05m/s,则ke1=-0.5

×

0.5/(1

×

0.05)=-0.5。

100.根据降速叠加系数和调整头尾轧制间隔轧机降速幅度基准值计算得到调整头尾轧制间隔轧机降速幅度设定值,dvs=dv1

×

(1+ke1)=0.05

×

(1-0.5+0.6%)=0.0250503m/s。

101.根据降速维持时间叠加系数和调整头尾轧制间隔轧机降速维持时间基准值得到调整头尾轧制间隔轧机降速维持时间设定值,ts=t1维持不变。

102.根据头尾轧制间隔轧机降速幅度设定值dvs=0.0250503m/s和调整头尾轧制间隔轧机降速维持时间设定值ts=t1=10s对轧机进行调整。之后,不断循环重复上述所有步骤。

103.在本技术中还提出了一种棒线材轧制间隔优化装置,图3为本发明在实施例中棒线材轧制间隔优化装置的结构示意图,如图3所示,棒线材轧制间隔优化装置可以包括:

104.输入模块100,用于接收对预设关键点的预期最优间隔的设定。

105.采集模块200,用于采集预设关键点的实际间隔。

106.评估模块300,用于根据预期最优间隔和实际间隔得到评估值。

107.计算模块400,用于根据多个评估值、调整头尾轧制间隔轧机的速度设定值、调整头尾轧制间隔轧机降速维持时间基准值、调整头尾轧制间隔轧机降速幅度基准值得到降速叠加系数、降速维持时间叠加系数。

108.降速幅度设定值模块500,用于根据降速叠加系数和调整头尾轧制间隔轧机降速幅度基准值得到调整头尾轧制间隔轧机降速幅度设定值。

109.降速维持时间设定值模块600,用于根据降速维持时间叠加系数和调整头尾轧制间隔轧机降速维持时间基准值得到调整头尾轧制间隔轧机降速维持时间设定值。

110.调整模块700,用于根据头尾轧制间隔轧机降速幅度设定值和调整头尾轧制间隔轧机降速维持时间设定值对轧机进行调整。

111.在本技术中还提出了一种棒线材轧制间隔优化装置,包括存储器和处理器,存储器中存储计算机程序,计算机程序在被处理器执行时,实现以下步骤:如上述任一的棒线材轧制间隔优化方法。

112.在本技术中还提出了一种计算机可读存储介质,计算机可读存储介质存储有计算机程序,计算机程序被处理器执行时实现如上述方法的步骤。

113.本技术提出的棒线材轧制间隔优化方法及装置基于设定的预期最优间隔和实际间隔得到的评估值,可以定量清晰的评估节奏水平,为轧制间隔优化提供明确方向。同时,根据评估值和设定值建立了闭环反馈机制,调整后的轧机会影响之后采集的预设关键点的实际间隔,进而又会重新计算得到之后合适的头尾轧制间隔轧机降速幅度设定值和调整头尾轧制间隔轧机降速维持时间设定值。本技术可以避免人为设定控制参数的不确定性,和静态参数必须适应最坏情况的局限性,解决了预期最优节奏波动情况下的轧制间隔优化控制,有效提升了轧制节奏。

114.本领域技术人员也知道,除了以纯计算机可读程序代码方式实现控制器以外,完全可以通过将方法步骤进行逻辑编程来使得控制器以逻辑门、开关、专用集成电路、可编程逻辑控制器和嵌入微控制器等的形式来实现相同功能。因此这种控制器可以被认为是一种硬件部件,而对其内包括的用于实现各种功能的装置也可以视为硬件部件内的结构。或者甚至,可以将用于实现各种功能的装置视为既可以是实现方法的软件模块又可以是硬件部件内的结构。

115.上述实施例阐明的系统、装置、模块或单元,具体可以由计算机芯片或实体实现,或者由具有某种功能的产品来实现。为了描述的方便,描述以上装置时以功能分为各种单元分别描述。当然,在实施本技术时可以把各单元的功能在同一个或多个软件和/或硬件中实现。本技术可用于众多通用或专用的计算机系统环境或配置中。例如:个人计算机、服务

器计算机、手持设备或便携式设备、平板型设备、多处理器系统、基于微处理器的系统、置顶盒、可编程的消费电子设备、网络pc、小型计算机、大型计算机、包括以上任何系统或设备的分布式计算环境等等。

116.本技术可以在由计算机执行的计算机可执行指令的一般上下文中描述,例如程序模块。一般地,程序模块包括执行特定任务或实现特定抽象数据类型的例程、程序、对象、组件、数据结构等等。也可以在分布式计算环境中实践本技术,在这些分布式计算环境中,由通过通信网络而被连接的远程处理设备来执行任务。在分布式计算环境中,程序模块可以位于包括存储设备在内的本地和远程计算机存储介质中。

117.虽然通过实施例描绘了本技术,本领域普通技术人员知道,本技术有许多变形和变化而不脱离本技术的精神,希望所附的权利要求包括这些变形和变化而不脱离本技术的精神。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1