线圈成型装置及线圈成型方法与流程

本发明涉及一种线圈成型装置及线圈成型方法。

背景技术:

1、旋转电机的定子具有卷绕状态的带状线圈。带状线圈预先成型为直径比定子铁芯的内径小的大致圆筒状的卷绕状态,并插入至定子铁芯的内侧。卷绕状态的带状线圈借由以下方式安装:在定子铁芯的内侧扩径,并将带状线圈的直状部插入定子铁芯的槽中。

2、以往,已知将带状线圈每隔1个间距地送入圆柱形的线圈卷绕治具并卷绕至线圈卷绕治具上,由此,成型为大致圆筒状的卷绕状态(例如,参照专利文献1)。

3、[先前技术文献]

4、(专利文献)

5、专利文献1:日本专利第4953032号公报

技术实现思路

1、[发明所要解决的问题]

2、在卷绕线圈并成型为卷绕状态时,重要的是高精度地卷绕,以避免多个直状部错位。上述以往技术,是在带状线圈的搬运路径上的线圈卷绕治具的正前方的位置处,于相邻的直状部之间插入预对准部件,由此,使即将卷绕至线圈卷绕治具上的直状部整齐地重叠。

3、然而,在上述以往技术中,没有具体公开如何将带状线圈搬运到线圈卷绕治具并进行卷绕,特别是当卷绕至线圈卷绕治具上时,针对以沿着线圈卷绕治具外周的方式对带状线圈赋形为圆弧状的方法,并没有特别关注。如果该赋形不能良好地进行,带状线圈可能无法达到规格那样的卷绕状态,而导致质量不良。产生质量不良会导致材料消耗增加,导致资源白白消耗。另外,实现所计划的生产数量所需的制造装置的运转时间延长,耗电量增加。因此,甚至会给地球环境带来不良影响。

4、本发明是鉴于上述情况而完成,目的在于提供一种线圈成型装置及线圈成型方法,在将带状线圈卷绕至线圈卷绕治具上时,能够以沿着线圈卷绕治具外周的方式准确地对带状线圈赋形为圆弧状,而容易地成型为预定的卷绕状态。如果能够在不产生不良品的情况下将带状线圈以较高的成品率加工为预定的卷绕状态,则能够抑制资源白白消耗,控制制造装置的运转时间,节约能耗,因此,有助于保护地球环境。

5、[解决问题的技术手段]

6、(1)本发明的线圈成型装置(例如,后述的线圈成型装置1)将带状线圈(例如,后述的带状线圈100)成型为卷绕状态,所述带状线圈具有多个直状部(例如,后述的直状部102)、及配置在前述多个直状部的两端的侧端部(例如,后述的侧端部103),所述线圈成型装置包括:线圈卷绕治具(例如,后述的线圈卷绕治具2),构成为具有多个梳齿状槽(例如,后述的梳齿状槽23),将前述带状线圈的前述多个直状部分别插入至前述多个梳齿状槽,由此能够卷绕前述带状线圈;线圈搬运机构部(例如,后述的线圈搬运机构部3),构成为能够旋转搬运前述带状线圈;及,引导部件(例如,后述的引导部件4),分别配置在前述线圈卷绕治具的轴向的两端附近,与前述带状线圈的前述侧端部接触,同时以圆弧状引导前述带状线圈,并在前述带状线圈的旋转搬运的后半部分将前述多个直状部分别插入至前述多个梳齿状槽;并且,前述线圈搬运机构部具有:搬运导轨(例如,后述的搬运导轨31),形成以沿着前述线圈卷绕治具的方式旋转搬运前述带状线圈的搬运路径;及,搬运体(例如,后述的搬运体32),构成为在分别握持前述带状线圈的前述多个直状部的状态下,能够沿着前述搬运导轨移动;前述搬运体具有多个握持槽,所述多个握持槽分别握持前述带状线圈的前述多个直状部(例如,后述的握持槽321),前述多个握持槽具有线圈抵接底面(例如,后述的线圈抵接底面ccb),所述线圈抵接底面的深度与根据前述带状线圈中的搬运方向的位置而不同的前述多个直状部的重叠根数对应。

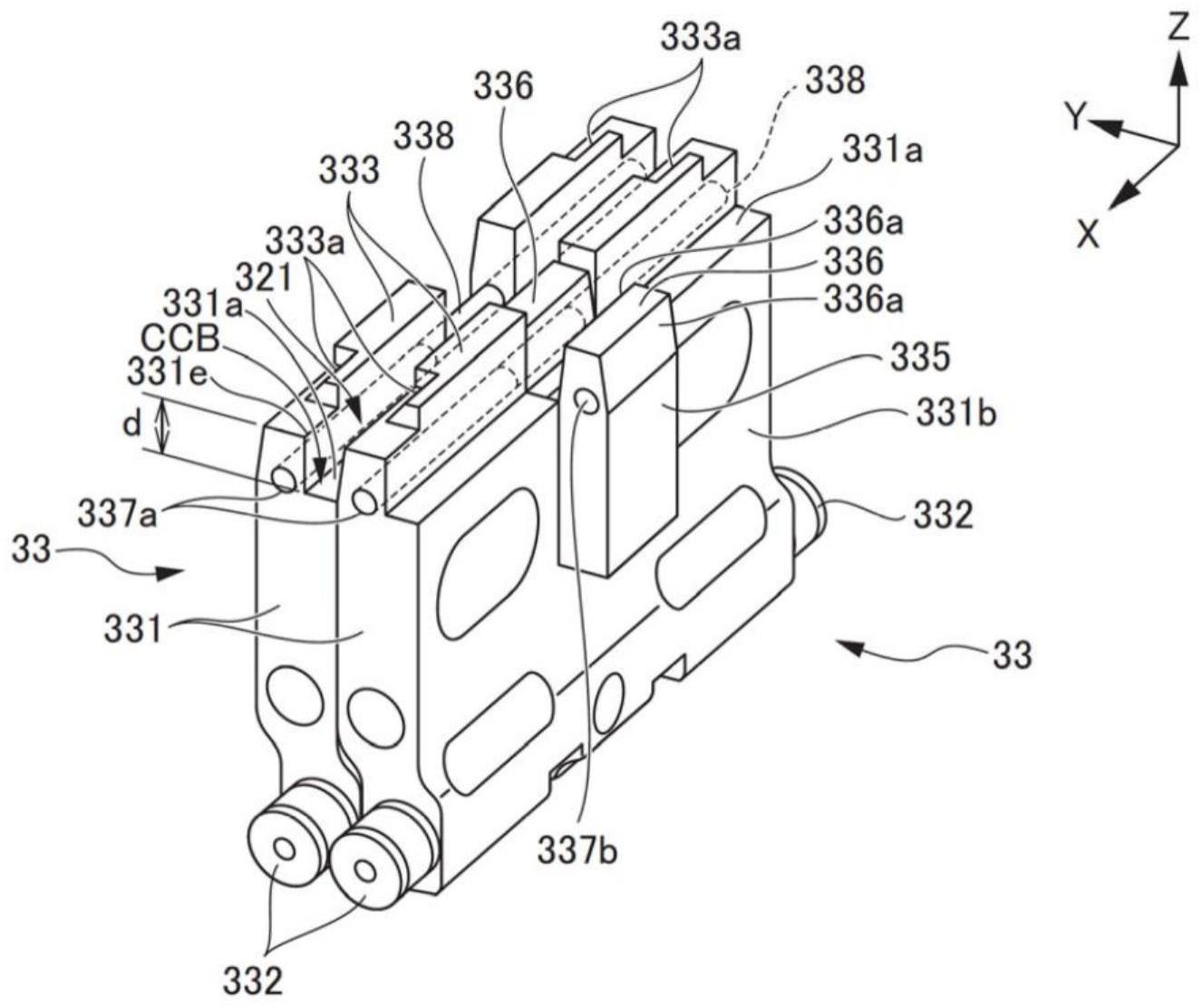

7、(2)在上述(1)所述的线圈成型装置中,可选地,前述线圈抵接底面为前述多个握持槽各自的底部(例如,后述的底部也就是挡块部件主体331的上端面331a),前述多个握持槽形成于前述搬运体中的前述多个挡块部件相邻的部位,前述搬运体构成为使握持前述多个直状部的同时随着前述带状线圈的旋转搬运可转动的多个挡块部件(例如,后述的挡块部件33)沿着前述带状线圈的搬运方向重叠地连结。

8、(3)在上述(1)或者(2)所述的线圈成型装置中,可选地,前述引导部件具有赋形部(例如,后述的赋形部42),在前述带状线圈的旋转搬运的前半部分,以夹持将前述多个直状部握持在前述多个握持槽中的状态下的前述带状线圈的前述侧端部的状态,使前述带状线圈变形为圆弧状而进行赋形。

9、(4)本发明的线圈成型方法将带状线圈(例如,后述的100)成型为卷绕状态,所述带状线圈具有多个直状部(例如,后述的直状部102)、及配置在前述多个直状部的两端的侧端部(例如,后述的侧端部103),所述线圈成型方法包括:线圈搬运步骤,在分别握持前述直状部的状态下,沿着构成为具有能够分别插入前述多个直状部的多个梳齿状槽(例如,后述的梳齿状槽23)并且能够卷绕前述带状线圈的线圈卷绕治具(例如,后述的线圈卷绕治具2)旋转搬运前述带状线圈;及,引导步骤,分别在前述线圈卷绕治具的轴向的两端附近配置引导部件(例如,后述的引导部件4),使旋转搬运的前述带状线圈的前述侧端部与前述引导部件接触,同时以圆弧状引导前述带状线圈,将前述多个直状部分别插入至前述线圈卷绕治具的前述多个梳齿状槽;并且,在前述线圈搬运步骤中,利用具有握持槽(例如,后述的握持槽321)的搬运体(例如,后述的搬运体32)借由该握持槽握持前述多个直状部,其中前述握持槽具有线圈抵接底面(例如,后述的线圈抵接底面ccb),所述线圈抵接底面的深度与根据前述带状线圈中的搬运方向的位置而不同的前述多个直状部的重叠根数对应。

10、(5)在上述(4)所述的线圈成型方法中,可选地,在前述线圈搬运步骤中,利用前述搬运体在前述握持槽中握持前述多个直状部,前述握持槽中构成有作为形成在前述多个挡块部件相邻的部位的前述多个握持槽各自底部的前述线圈抵接底面,所述搬运体使握持前述多个直状部的同时随着前述带状线圈的旋转搬运可转动的多个挡块部件(例如,后述的挡块部件33)沿着前述带状线圈的搬运方向重叠地连结。

11、(6)在上述(4)或者(5)所述的线圈成型方法中,可选地,前述线圈搬运步骤包括:赋形步骤(例如,由后述的赋形部42进行赋形的步骤),在前述带状线圈的旋转搬运的前半部分,以将前述多个直状部握持在前述多个握持槽中的状态夹持前述带状线圈的前述侧端部,使前述带状线圈变形为圆弧状而进行赋形。

12、(发明的效果)

13、在上述(1)所述的线圈成型装置中,分别握持直状部的多个握持槽具有线圈抵接底面,所述线圈抵接底面的深度与根据带状线圈中的搬运方向的位置而不同的多个直状部的重叠根数对应。因此,使带状线圈变形为圆弧状而进行赋形时,从作为施加用于该赋形的力的力点和作用点发挥作用的线圈抵接底面以及作为相对于该线圈抵接底面的支点的引导部件的相应部位适当地作用力。因此,能够对带状线圈进行预定的赋形。

14、根据上述(2)所述的线圈成型装置,搬运体构成为使随着带状线圈的旋转搬运可转动的多个挡块部件沿着带状线圈的搬运方向重叠地连结,在多个挡块部件相邻的各部位形成握持槽,该握持槽的底部形成线圈抵接底面。因此,搬运体能够利用握持槽握持带状线圈的线圈导体并顺畅地以圆弧状旋转搬运。

15、根据上述(3)所述的线圈成型装置,在赋形部,在夹持将直状部的线圈导体握持在多个握持槽中的状态下的带状线圈的侧端部的状态下,使带状线圈变形为圆弧状而进行赋形。因此,用于对带状线圈赋予弯曲形状的力适当地作用,能够对带状线圈赋予预定的弯曲形状。

16、根据上述(4)所述的线圈成型方法,分别握持直状部的线圈导体的多个握持槽的位于握持槽的最深部的线圈导体准确地被线圈抵接底面支撑,其中,线圈抵接底面的深度与根据带状线圈中的搬运方向的位置而不同的多个直状部的重叠根数对应。因此,在使带状线圈变形为圆弧状而进行赋形时,从作为施加用于该赋形的力的力点和作用点发挥作用的线圈抵接底面以及作为相对于该线圈抵接底面的支点的引导部件的相应部位适当地作用力。因此,能够对带状线圈进行预定的赋形。

17、根据上述(5)所述的线圈成型方法,搬运体构成为使随着带状线圈的旋转搬运可转动的多个挡块部件沿着带状线圈的搬运方向重叠地连结,在多个挡块部件相邻的各部位形成握持槽,该握持槽的底部形成线圈抵接底面。因此,带状线圈能够由搬运体利用握持槽握持线圈导体并顺畅地以圆弧状旋转搬运。

18、根据上述(6)所述的线圈成型方法,在赋形部,在夹持将直状部的线圈导体握持在多个槽中的状态下的带状线圈的侧端部的状态下,使带状线圈变形为圆弧状而进行赋形。因此,用于对带状线圈赋予弯曲形状的力适当地作用,能够对带状线圈赋予预定的弯曲形状。

19、另外,上述(1)~(3)所述的线圈成型装置和上述(4)~(6)所述的线圈成型方法全部以使用预先形成为一系列带状线圈的线圈作为固定在定子上的线圈为前提。在将线圈固定于定子的槽中时,目前主流的方法为将线圈划分成型多个分段,插入至槽内之后,焊接线圈端部。在这种一般方法中,为了能够耐受焊接部位的热加工,线圈需要使用高纯度的铜材。与此相对,本发明中不需要应对热加工,因此可以使用含有杂质的回收铜材,能够为实现资源的循环利用做出贡献。

- 还没有人留言评论。精彩留言会获得点赞!