一种高速重载道岔滑床台板表面强化处理工艺的制作方法

1.本发明属于轨道交通设备技术领域,涉及一种高速重载道岔滑床台板表面强化处理工艺。

背景技术:

2.近年来,高速铁路发展迅速,随着列车速度的大幅度提高,铁路运输的安全性显得尤为重要;作为铁路轨道的重要部件之一,道岔具有数量多、构造复杂、使用寿命短、限制列车速度、行车安全性低、养护维修投入大等特点,而滑床台板作为道岔的重要零件,在整个尖轨长度范围内起承托尖轨、扣压基本轨的作用。铁路道岔采用较多的滑床板主要包括普速道岔滑床板、提速道岔滑床板、客专道岔滑床板,它们的结构均包括滑床台板和底板且台板和底板是通过焊接形式连接的。铁路部门对道岔滑床台的要求是:能在高速、重载、严重磨损及腐蚀等工况下可靠而持久地工作。滑床台板是承载道岔尖轨和可动心轨的部件,同时也是尖轨和可动心轨横向滑动的平台,因此,露天服役的滑床台板表面的耐蚀性、耐磨性、摩擦系数直接影响到道岔运转的稳定性以及列车运行的安全性。目前最广泛使用的滑床台板主要采用如下两种方法来提高其表面的耐蚀性、耐磨性:一种是在滑床台板表面上镀铬,另一种是在滑床台板表面上堆焊一层耐磨、耐蚀金属。

3.专利cn110306384a公开了一种铁路道岔复合滑床台板及其制作方法,包括如下步骤:将碳钢加热至1100~1250℃后置于磨具内锻造成滑床台板;去除滑床台板表面锻造氧化皮;将预处理后的滑床台板加热至150~160℃;用气体保护自动焊工艺将焊丝融合在滑床台板表面,在该过程中对滑床台板进行水冷处理,控制滑床台板的焊接受热变形量,制成复合滑床台板;对复合滑床台板的结构进行限制,并自上而下施加4~6mpa的压力,将复合滑床台板的变形量控制在0.5mm以内,最后通过机械加工完成复合滑床台板成品的制作。该发明采用的焊接方式为气体保护自动焊,并且所述焊丝成分为:c:0.07%,si:0.9%,mn:1.1%,s:0.03%,p:0.035%;cr:16.8%,ni:5.5%,nb:0.25%,余量为fe,与本发明技术方案完全不同。

4.专利cn105921674a公开了一种生产双金属复合材料道岔滑床台板的轧制/锻造方法,包括以下步骤:1)覆材、基材钢板的选材、尺寸的确定及其表面处理;2)覆材和基材拟结合的平面相向地叠放在一起,并将两者结合缝的四周外围堆焊一层金属材料,得到叠层双金属板;3)第一次轧制/锻造成型获得双金属板;4)将双金属板切割至其平面尺寸与台板毛坯平面尺寸相当的台板毛坯板;5)第二次锻造成型,得到滑床台板的毛坯;6)毛坯的热处理;7)毛坯的机加工;8)台板进行探伤、缺陷处理及试验抽检。该发明的技术方案是通过将cr系不锈钢或cr-ni系不锈钢与基材叠放后进行外围堆焊的方式对基材表面进行强化处理。

5.专利cn107414057a公开了一种整体复合铸造高铁道岔滑床台板的制造方法,高铁道岔滑床台板由滑床台板主体和滑床台板工作面经复合铸造成型;所述滑床台板主体采用zg230-450碳钢经宝珠覆膜砂造型铸造成型,滑床台板工作面采用马氏体不锈钢进行复合

浇铸;具体包括:1)滑床台板主体铸造;2)滑床台板工作面复合浇铸;3)热处理及工作面加工;4)热处理后的高铁道岔滑床台板再经橡胶硫化处理即可投入使用。该发明技术方案是通过复合浇铸技术处理滑床台板工作面,然后进行橡胶硫化对表面进行处理。

6.专利cn105970743a公开了一种物理结合的铁路高速道岔复合型滑床台板,基材为q235制钢板,覆材为含cr≥11.5%的马氏体型不锈钢板;所述覆材与基材接触的面上设置凸台,所述凸台的侧面与水平面的夹角为82-87度;所述滑床台板上、下两层结构复合方法为基材浇铸到覆材上进行物理结合。该发明技术方案是通过在覆材和基材接触面上设置凸台的方式使滑床台板的基材和覆材相结合。

7.专利公开号cn108914022a公开了一种铸造烧结滑床台板的制备方法,表面烧结合金与滑床台板母体是采用铸造烧结方法形成冶金结合;所述的滑床台板母体材料为铸钢,所述的表面烧结合金的化学成分按重量比为:cr 15-20、ni 7-10、si 2-4、b 1.5-3.5、c<0.15、余量为fe;该发明滑床台板母体材料和表面合金以烧结的方式结合。

技术实现要素:

8.本发明的目的在于提供一种高速重载道岔滑床台板表面强化处理工艺,本发明处理工艺将q235a碳素结构钢锻造后挤压成型得到滑床台板,去除滑床台板表面的氧化皮后采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,最后对经过喷焊工艺处理的滑床台板进行调校并完成打磨抛光即可。所述金属陶瓷耐磨材料由碳化锆铌复式碳化物固溶体粉末、碳化钨固溶体粉末、碳化钛固溶体粉末、碳化硅固溶体粉末、三氧化二铝粉末、镍粉、铁粉和锰粉经过球磨后烧结得到,利用等离子喷焊工艺使金属陶瓷耐磨材料在滑床台板表面厚度均匀且不易脱落,经过表面处理的滑床台板具有优良的耐磨性能。

9.本发明的目的可以通过以下技术方案实现:

10.一种高速重载道岔滑床台板表面强化处理工艺,所述处理工艺包括以下步骤:

11.(1)将碳素结构钢或带钢进行机械加工,得到滑床台板;

12.(2)去除滑床台板表面的氧化皮;

13.(3)采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,在该过程中对滑床台板进行水冷处理,控制滑床台板的焊接受热变形量;

14.(4)对经过等离子喷焊工艺之后的滑床台板自上而下施加5~8mpa压力进行调校,将滑床台板的变形量控制在0.5mm以内,然后打磨抛光完成滑床台板的表面处理。

15.作为本发明的一种优选技术方案,所述金属陶瓷耐磨材料的制备方法包括以下步骤:

16.1)取10~20重量份碳化锆铌复式碳化物固溶体粉末、6~10重量份碳化钨固溶体粉末、5~8重量份碳化钛固溶体粉末、3~6重量份碳化硅固溶体粉末、10~15重量份三氧化二铝粉末、8~12重量份镍粉、10~20重量份铁粉和8~15重量份锰粉在球磨机中球磨;

17.2)将球磨处理后的粉末在高于1

×

10-1

pa真空度下烧结,得到金属陶瓷耐磨材料。

18.作为本发明的一种优选技术方案,步骤1)所述碳化锆铌复式碳化物固溶体粉末纯度为99~99.5%、碳化钨固溶体粉末纯度为99.2~99.8%、碳化钛固溶体粉末纯度为97.5~98.1%、碳化硅固溶体粉末纯度为98.2~99.1%、三氧化二铝粉末纯度为99.1~99.5%、镍粉纯度为98.9~99.5%、铁粉纯度为98.6~99.3%、锰粉纯度为98.5~99.4%。

19.作为本发明的一种优选技术方案,步骤2)所述烧结温度为1200~1350℃。

20.作为本发明的一种优选技术方案,步骤2)所述烧结时间为30~50min。

21.作为本发明的一种优选技术方案,步骤1)所述球磨时间为2~3h。

22.作为本发明的一种优选技术方案,步骤1)所述球磨速度为300~500rpm。

23.作为本发明的一种优选技术方案,步骤(3)所述水冷处理是指将滑床台板在等离子喷焊过程中的温度冷却至500℃以下。

24.作为本发明的一种优选技术方案,步骤(3)所述等离子喷焊工艺参数为:转移弧电流为50~80a、等离子气流量为1~5l/min,送粉气流量为2~8l/min,转移弧电压为20~30v、保护气体流量为10~20l/min、喷嘴到工件距离为8~12mm。

25.作为本发明的一种优选技术方案,步骤(2)所述去除滑床台板表面的氧化皮方法为机械法去除滑床台板表面的氧化皮。

26.本发明的有益效果:

27.(1)本发明高速重载道岔滑床台板表面强化处理工艺中利用等离子喷焊工艺使金属陶瓷耐磨材料在滑床台板表面厚度均匀且不易脱落;

28.(2)本发明金属陶瓷耐磨材料由碳化锆铌复式碳化物固溶体粉末、碳化钨固溶体粉末、碳化钛固溶体粉末、碳化硅固溶体粉末、三氧化二铝粉末、镍粉、铁粉和锰粉经过球磨后烧结得到,将其作为滑床台板的表面覆材,使得滑床台板表面具备更高的硬度、抗弯强度和断裂韧性。

具体实施方式

29.为更进一步阐述本发明为实现预定发明目的所采取的技术手段及功效,以下结合实施例,对依据本发明的具体实施方式、结构、特征及其功效,详细说明如后。

30.实施例1

31.一种高速重载道岔滑床台板表面强化处理工艺,所述处理工艺包括以下步骤:

32.(1)将碳素结构钢或带钢进行机械加工,得到滑床台板;

33.(2)采用机械法去除滑床台板表面的氧化皮;

34.(3)采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,控制等离子喷焊工艺参数为:转移弧电流为80a、等离子气流量为2l/min,送粉气流量为3l/min,转移弧电压为25v、保护气体流量为18l/min、喷嘴到工件距离为8mm,在该过程中对滑床台板进行水冷处理,将滑床台板在等离子喷焊过程中的温度冷却至500℃以下,控制滑床台板的焊接受热变形量;

35.(4)对经过等离子喷焊工艺之后的滑床台板自上而下施加8mpa压力进行调校,将滑床台板的变形量控制在0.5mm以内,然后打磨抛光完成滑床台板的表面处理。

36.所述金属陶瓷耐磨材料的制备方法包括以下步骤:

37.1)取12重量份纯度为99.2%的碳化锆铌复式碳化物固溶体粉末、6重量份纯度为99.5%的碳化钨固溶体粉末、6重量份纯度为97.9%的碳化钛固溶体粉末、5重量份纯度为98.6%碳化硅固溶体粉末、15重量份纯度为99.1%三氧化二铝粉末、10重量份纯度为99.2%镍粉、16重量份纯度为98.9%的铁粉和11重量份纯度为99.1%的锰粉在球磨机中以350rpm的速度球磨2h;

38.2)将球磨处理后的粉末在高于1

×

10-1

pa真空度下1250℃烧结45min,得到金属陶瓷耐磨材料。

39.实施例2

40.一种高速重载道岔滑床台板表面强化处理工艺,所述处理工艺包括以下步骤:

41.(1)将碳素结构钢或带钢进行机械加工,得到滑床台板;

42.(2)采用机械法去除滑床台板表面的氧化皮;

43.(3)采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,控制等离子喷焊工艺参数为:转移弧电流为65a、等离子气流量为2.5l/min,送粉气流量为4l/min,转移弧电压为20v、保护气体流量为15l/min、喷嘴到工件距离为10mm,在该过程中对滑床台板进行水冷处理,将滑床台板在等离子喷焊过程中的温度冷却至500℃以下,控制滑床台板的焊接受热变形量;

44.(4)对经过等离子喷焊工艺之后的滑床台板自上而下施加6mpa压力进行调校,将滑床台板的变形量控制在0.5mm以内,然后打磨抛光完成滑床台板的表面处理。

45.所述金属陶瓷耐磨材料的制备方法包括以下步骤:

46.1)取18重量份纯度为99.5%的碳化锆铌复式碳化物固溶体粉末、8重量份纯度为99.3%的碳化钨固溶体粉末、6重量份纯度为97.6%的碳化钛固溶体粉末、5重量份纯度为98.8%碳化硅固溶体粉末、15重量份纯度为99.2%三氧化二铝粉末、10重量份纯度为99.4%镍粉、18重量份纯度为99.1%的铁粉和11重量份纯度为99.2%的锰粉在球磨机中以400rpm的速度球磨2.5h;

47.2)将球磨处理后的粉末在高于1

×

10-1

pa真空度下1300℃烧结45min,得到金属陶瓷耐磨材料。

48.实施例3

49.一种高速重载道岔滑床台板表面强化处理工艺,所述处理工艺包括以下步骤:

50.(1)将碳素结构钢或带钢进行机械加工,得到滑床台板;

51.(2)采用机械法去除滑床台板表面的氧化皮;

52.(3)采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,控制等离子喷焊工艺参数为:转移弧电流为50a、等离子气流量为2l/min,送粉气流量为5l/min,转移弧电压为28v、保护气体流量为12l/min、喷嘴到工件距离为12mm,在该过程中对滑床台板进行水冷处理,将滑床台板在等离子喷焊程中的温度冷却至500℃以下,控制滑床台板的焊接受热变形量;

53.(4)对经过等离子喷焊工艺之后的滑床台板自上而下施加8mpa压力进行调校,将滑床台板的变形量控制在0.5mm以内,然后打磨抛光完成滑床台板的表面处理。

54.所述金属陶瓷耐磨材料的制备方法包括以下步骤:

55.1)取15重量份纯度为99.2%的碳化锆铌复式碳化物固溶体粉末、8重量份纯度为99.5%的碳化钨固溶体粉末、6重量份纯度为97.8%的碳化钛固溶体粉末、5重量份纯度为99.1%碳化硅固溶体粉末、12重量份纯度为99.5%三氧化二铝粉末、10重量份纯度为99.3%镍粉、19重量份纯度为99.2%的铁粉和12重量份纯度为99.4%的锰粉在球磨机中以400rpm的速度球磨3h;

56.2)将球磨处理后的粉末在高于1

×

10-1

pa真空度下1320℃烧结50min,得到金属陶

瓷耐磨材料。

57.对比例1

58.一种高速重载道岔滑床台板表面强化处理工艺,所述处理工艺包括以下步骤:

59.(1)将碳素结构钢或带钢进行机械加工,得到滑床台板;

60.(2)采用机械法去除滑床台板表面的氧化皮;

61.(3)采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,控制等离子喷焊工艺参数为:转移弧电流为80a、等离子气流量为2l/min,送粉气流量为3l/min,转移弧电压为25v、保护气体流量为18l/min、喷嘴到工件距离为8mm,在该过程中对滑床台板进行水冷处理,将滑床台板在等离子喷焊过程中的温度冷却至500℃以下,控制滑床台板的焊接受热变形量;

62.(4)对经过等离子喷焊工艺之后的滑床台板自上而下施加8mpa压力进行调校,将滑床台板的变形量控制在0.5mm以内,然后打磨抛光完成滑床台板的表面处理。

63.所述金属陶瓷耐磨材料的制备方法包括以下步骤:

64.1)取18重量份纯度为99.2%的碳化锆铌复式碳化物固溶体粉末、6重量份纯度为97.9%的碳化钛固溶体粉末、5重量份纯度为98.6%碳化硅固溶体粉末、15重量份纯度为99.1%三氧化二铝粉末、10重量份纯度为99.2%镍粉、16重量份纯度为98.9%的铁粉和11重量份纯度为99.1%的锰粉在球磨机中以350rpm的速度球磨2h;

65.2)将球磨处理后的粉末在高于1

×

10-1

pa真空度下1250℃烧结45min,得到金属陶瓷耐磨材料。

66.对比例2

67.一种高速重载道岔滑床台板表面强化处理工艺,所述处理工艺包括以下步骤:

68.(1)将碳素结构钢或带钢进行机械加工,得到滑床台板;

69.(2)采用机械法去除滑床台板表面的氧化皮;

70.(3)采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,控制等离子喷焊工艺参数为:转移弧电流为80a、等离子气流量为2l/min,送粉气流量为3l/min,转移弧电压为25v、保护气体流量为18l/min、喷嘴到工件距离为8mm,在该过程中对滑床台板进行水冷处理,将滑床台板在等离子喷焊过程中的温度冷却至500℃以下,控制滑床台板的焊接受热变形量;

71.(4)对经过等离子喷焊工艺之后的滑床台板自上而下施加8mpa压力进行调校,将滑床台板的变形量控制在0.5mm以内,然后打磨抛光完成滑床台板的表面处理。

72.所述金属陶瓷耐磨材料的制备方法包括以下步骤:

73.1)取18重量份纯度为99.5%的碳化钨固溶体粉末、6重量份纯度为97.9%的碳化钛固溶体粉末、5重量份纯度为98.6%碳化硅固溶体粉末、15重量份纯度为99.1%三氧化二铝粉末、10重量份纯度为99.2%镍粉、16重量份纯度为98.9%的铁粉和11重量份纯度为99.1%的锰粉在球磨机中以350rpm的速度球磨2h;

74.2)将球磨处理后的粉末在高于1

×

10-1

pa真空度下1250℃烧结45min,得到金属陶瓷耐磨材料。

75.对比例3

76.一种高速重载道岔滑床台板表面强化处理工艺,所述处理工艺包括以下步骤:

77.(1)将碳素结构钢或带钢进行机械加工,得到滑床台板;

78.(2)采用机械法去除滑床台板表面的氧化皮;

79.(3)采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,控制等离子喷焊工艺参数为:转移弧电流为80a、等离子气流量为2l/min,送粉气流量为3l/min,转移弧电压为25v、保护气体流量为18l/min、喷嘴到工件距离为8mm,在该过程中对滑床台板进行水冷处理,将滑床台板在等离子喷焊过程中的温度冷却至500℃以下,控制滑床台板的焊接受热变形量;

80.(4)对经过等离子喷焊工艺之后的滑床台板自上而下施加8mpa压力进行调校,将滑床台板的变形量控制在0.5mm以内,然后打磨抛光完成滑床台板的表面处理。

81.所述金属陶瓷耐磨材料的制备方法包括以下步骤:

82.1)取12重量份纯度为99.2%的碳化锆铌复式碳化物固溶体粉末、12重量份纯度为99.5%的碳化钨固溶体粉末、5重量份纯度为98.6%碳化硅固溶体粉末、15重量份纯度为99.1%三氧化二铝粉末、10重量份纯度为99.2%镍粉、16重量份纯度为98.9%的铁粉和11重量份纯度为99.1%的锰粉在球磨机中以350rpm的速度球磨2h;

83.2)将球磨处理后的粉末在高于1

×

10-1

pa真空度下1250℃烧结45min,得到金属陶瓷耐磨材料。

84.对比例4

85.一种高速重载道岔滑床台板表面强化处理工艺,所述处理工艺包括以下步骤:

86.(1)将碳素结构钢或带钢进行机械加工,得到滑床台板;

87.(2)采用机械法去除滑床台板表面的氧化皮;

88.(3)采用等离子喷焊工艺将金属陶瓷耐磨材料融合在滑床台板的表面,控制等离子喷焊工艺参数为:转移弧电流为80a、等离子气流量为2l/min,送粉气流量为3l/min,转移弧电压为25v、保护气体流量为18l/min、喷嘴到工件距离为8mm,在该过程中对滑床台板进行水冷处理,将滑床台板在等离子喷焊过程中的温度冷却至500℃以下,控制滑床台板的焊接受热变形量;

89.(4)对经过等离子喷焊工艺之后的滑床台板自上而下施加8mpa压力进行调校,将滑床台板的变形量控制在0.5mm以内,然后打磨抛光完成滑床台板的表面处理。

90.所述金属陶瓷耐磨材料的制备方法包括以下步骤:

91.1)取12重量份纯度为99.2%的碳化锆铌复式碳化物固溶体粉末、6重量份纯度为99.5%的碳化钨固溶体粉末、11重量份纯度为97.9%的碳化钛固溶体粉末、15重量份纯度为99.1%三氧化二铝粉末、10重量份纯度为99.2%镍粉、16重量份纯度为98.9%的铁粉和11重量份纯度为99.1%的锰粉在球磨机中以350rpm的速度球磨2h;

92.2)将球磨处理后的粉末在高于1

×

10-1

pa真空度下1250℃烧结45min,得到金属陶瓷耐磨材料。

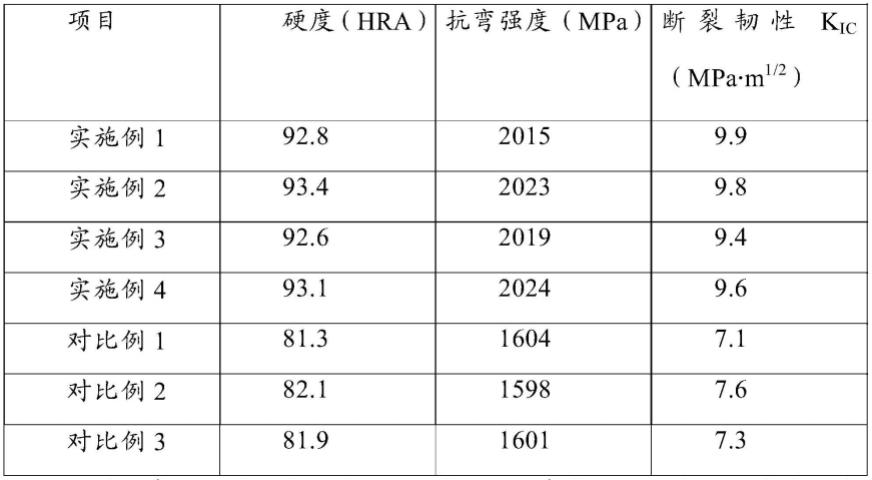

93.性能测试

94.将实施例1~3和对比例1~4经过表面处理的高速重载道岔滑床台板分别测试其硬度、抗弯强度和断裂韧性,测试结果如下表1所示:

95.表1表面处理的高速重载道岔滑床台板性能测试

[0096][0097]

通过上表1性能测试结果可知:对比例1在实施例1基础上将碳化锆铌复式碳化物固溶体粉末替换等量的碳化钨固溶体粉末,其表面处理的高速重载道岔滑床台板的硬度、抗弯强度和断裂韧性均明显降低;对比例2在实施例1基础上将碳化钨固溶体粉末替换等量的碳化锆铌复式碳化物固溶体粉末,其表面处理的高速重载道岔滑床台板的硬度、抗弯强度和断裂韧性均明显降低;对比例3在实施例1基础上将碳化钨固溶体粉末替换等量的碳化钛固溶体粉末,其表面处理的高速重载道岔滑床台板的硬度、抗弯强度和断裂韧性均明显降低;对比例4在实施例1基础上将碳化钛固溶体粉末替换等量的碳化硅固溶体粉末,其表面处理的高速重载道岔滑床台板的硬度、抗弯强度和断裂韧性均明显降低。

[0098]

以上所述,仅是本发明的较佳实施例而已,并非对本发明作任何形式上的限制,虽然本发明已以较佳实施例揭示如上,然而并非用以限定本发明,任何本领域技术人员,在不脱离本发明技术方案范围内,当可利用上述揭示的技术内容做出些许更动或修饰为等同变化的等效实施例,但凡是未脱离本发明技术方案内容,依据本发明的技术实质对以上实施例所作的任何简介修改、等同变化与修饰,均仍属于本发明技术方案的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1