一种等离子电弧与双激光复合热源实现超宽超薄焊道的增材方法

本发明属于三维成形制造,特别是涉及一种等离子电弧与双激光复合热源实现超宽超薄焊道的增材制造方法。

背景技术:

1、现代增材制造(3d打印)技术是以计算机辅助设计、材料加工与成形为基础,通过软件与数控系统将专用的金属材料、非金属材料逐层堆积建造,最终制造出结构性能优异的实物产品的先进制造技术,并且是被誉为有望产生“第三次工业革命”的代表性技术。经过短短数十余年的时间,这一技术已取得了飞速发展,在航空航天、微小结构制造、生物医学工程等诸多领域的应用前景十分广阔。金属构件增材制造的技术基础是焊接/连接,近20年来,国内外增材制造实现了两大突破:其一是由早期的激光快速成形光敏树脂等非金属材料制品向金属结构件的成形制造发展;其二是把激光、电子束、电弧等高能束流热源的柔性和焊接成形技术与计算机辅助设计/制造信息技术深度融合,实现了金属结构订制式无模制造,形成了新的产业发展方向。

2、增材制造优势在于制造周期短、适合单件个性化需求、大型薄壁件制造、钛合金等难加工易热成形零件制造、结构复杂零件制造,在航空航天、机械制造等领域,产品开发阶段,计算机外设发展和创新教育上具有广阔发展空间。目前,增材制造技术是传统大批量制造技术的一个补充,相对于传统制造技术还面临许多新挑战和新问题。金属构件的增材制造应用于产品研发,还存在使用成本高、制造效率低、制造精度尚不能令人满意等问题。其工艺与装备研发也尚不充分,尚未进入大规模工业应用。

3、电弧增材制造技术具有成本低、效率高、可控参数多、力学性能良好、金属材料的适用性好等优点,但是也存在一些需要解决的问题:成型精度与净成型零件有一定的差距、残余应力较大、熔池可控性不好等。在传统焊接技术中,熔化极气体保护焊具有焊接焊接电流大、焊接效率较高等优点,但电弧不稳定,成形过程中熔池容易外溢和塌陷;非熔化极气体保护焊焊接稳定,但焊接电流小,焊接效率低。

4、电弧用于增材制造具有热效率高、熔滴沉积率高等优点,但电弧的热输入较高,容易造成金属结构内部晶粒组织粗大。开放的气体保护电弧作用环境也容易在成形过程形成气孔缺陷。

技术实现思路

1、本发明的目的是提供一种等离子电弧与双激光复合热源实现超宽超薄焊道的增材方法,其能够拓宽焊道,降低焊道余高,大幅提高结构致密度,提高熔池尾部的异质形核率,促进均匀形核,使熔池凝固过程晶粒生长得以显著细化。

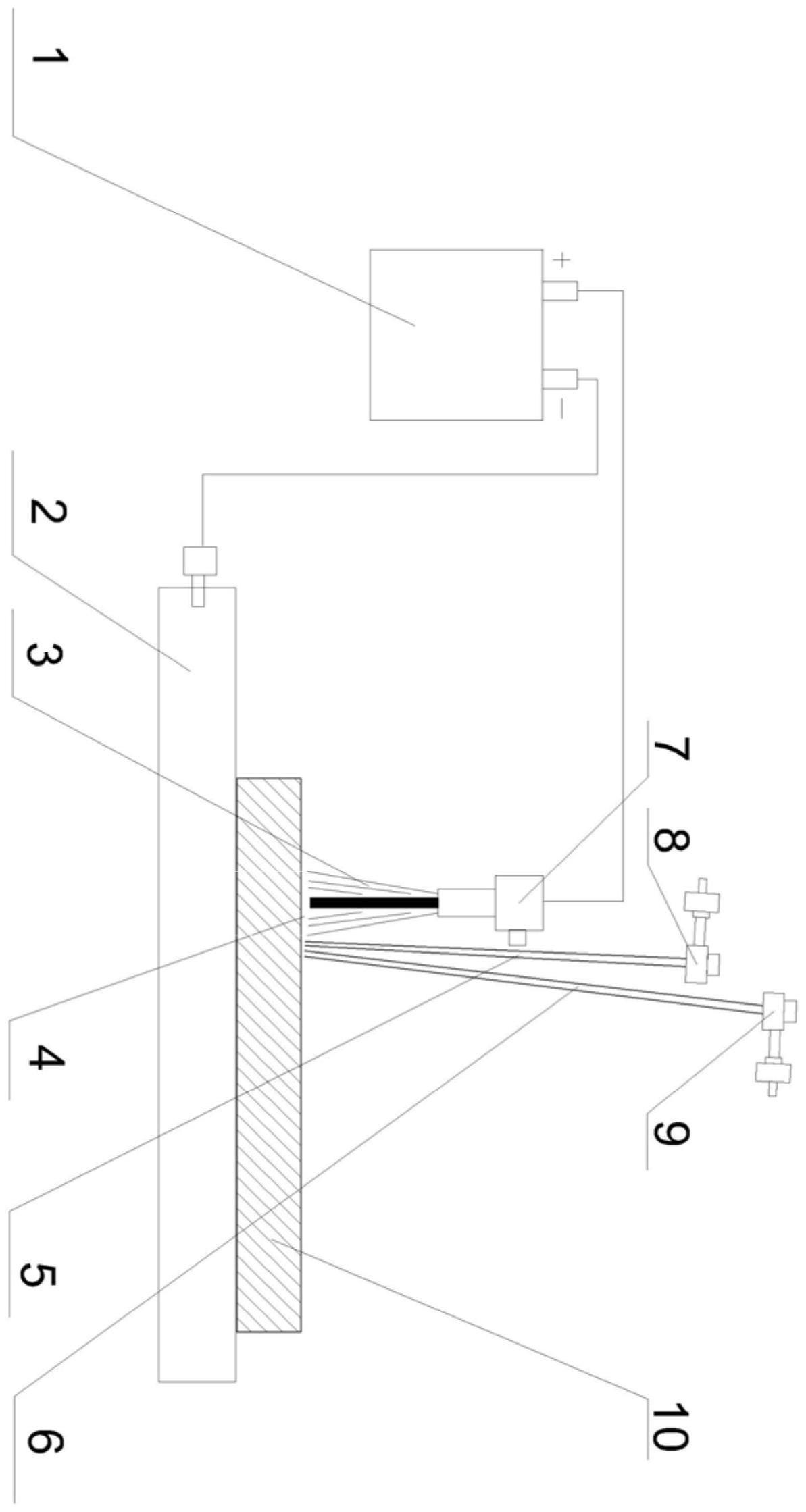

2、本发明的等离子电弧与双激光复合热源实现超宽超薄焊道的增材方法,利用电弧热源提供熔化金属丝材、形成熔滴和金属材料结构成形所需要的主要能量,借助高频脉冲激光能量振荡熔池,使得熔池变宽,焊道也随之变宽。其包括如下步骤:

3、步骤1,选用钛合金作为基板,并用砂轮机对基板表面需要增材的区域进行一段时间的打磨,去除表面的一些污渍和用丙酮或酒精擦洗去除氧化层;然后给基板进行预热,使基板整体温度均匀达到预定温度;

4、步骤2,调试好两个激光器的功率和扫描模式、等离子电弧增材设备的电流电压,选定激光器出射功率、保护气体种类和气流量、送丝方式和送丝速度以及焊接速度等参数;

5、步骤3,调整电弧焊枪和激光出射头的相对位置,并设定电弧电流脉冲与激光脉冲的协同工作模式,在熔池后方附加两道对称的分时扫描激光热源,在两道分时扫描激光尾部再附加一道横向扫描的激光热源;两道对称激光扫描热源包含在电弧熔池内部,并且在熔池尾部的左右两边的边缘位置,两道激光热源的宽度应比电弧熔池宽度小;最后面的横向扫描激光应在分时扫描激光的下方,并且横跨整个拓宽后的熔池宽度;

6、步骤4,输送氩气,让整个增材过程中杜绝与空气的接触。启动等离子弧增材成形制造程序,使激光器工作,出射特定参数的激光束,同时引弧使电弧开始工作、金属丝材开始送丝,形成一定宽度的熔池;电弧熔池的宽度4mm≤b1/2≤5mm,复合激光后熔池宽度8mm≤b2/2≤11mm;

7、步骤5,让整个增材设备按照预定好的路线不断前进增材,直到形成一道完整的焊道;

8、步骤6,重复步骤5的操作,直到整个构件成形;

9、步骤7,将增材好的构件在氩气保护气氛中进行热处理。

10、进一步的,步骤1和步骤7中基板的预热处理具体为以下几个流程:

11、在开始增材前,将基板进行预热,使基板在30分钟内预热至200~300℃,保温5~10min后进行增材;

12、增材过程中,为了提高构件的力学性能,降低持续热输入带来的热积累进而产生粗大柱状晶的问题,采用在基板下方增加冷却液循环系统方式辅助散热;

13、增材结束后,将基板温度调至100~200℃范围内,保持在30~50min后停止,消除残余应力。

14、进一步的,步骤2中,为了实现不同直径焊丝的增材,等离子电弧的参数包括等离子电弧输出功率q

15、q=u·i

16、其中电压20v≤u≤22.5v,其电压为连续输出的交流电弧电压;电流60a≤i≤200a,其电流为连续输出的直流电弧电流或交流电弧电流;

17、送丝速度3.0m/min≤wfs≤4.0m/min,送丝方式为同轴送丝或旁轴送丝;焊接速度6mm/s≤ts≤8mm/s;两个激光器出射功率1200w<p<4500w;等离子电弧的直径8mm≤d≤11mm。

18、沉积率r是反映成形效率的有效指数,沉积率越大表明效率越高;

19、r=πd·vw·ρ/4

20、其中d是焊丝的直径,vw是送丝速度,ρ是焊丝的密度。由公式可以知道对于给定的丝材,沉积率取决于送丝速度,而送丝速度必须与热源能量相匹配以保障丝材能够及时被融化,多个热源就可以使得送丝速度更大,从而增材效率更高。

21、进一步的,步骤3中调整电弧焊枪和分时扫描激光出射头的相对位置,使得电弧出射方向沿铅锤线分布,分时扫描激光出射方向与电弧出射方向夹角为0~5°,尾部横向扫描激光出射方向与电弧出射方向夹角为10~15°,且以工作台前进方向为参照,电弧热源作用点在前,分时扫描激光出射作用点在中间,尾部横向扫描激光在后,使得激光能量作用于电弧熔池尾部区域。

22、进一步的,步骤3中调整光弧间距,即电弧熔化焊丝位置与分时扫描激光束之间的距离h,两者之间距离如果过大则会形成两个热源,形成的焊道就可能出现断裂的焊珠或者中间内部形成裂纹空洞等缺陷,距离较小则激光出射头可能与电弧焊枪向撞且能量池重叠过大,削弱扩大焊道的效果。两者之间的距离:熔池长度l≤h≤4l/5+激光扫描长度m/2,12mm≤l≤15mm,8mm≤m≤10mm,所以12.00mm≤h≤17.00mm。

23、进一步的,步骤3中调整分时扫描激光器和尾部横向扫描的位置,保证尾部横向扫描区域包含在分时扫描尾部的区域里,防止因为两个热源距离较远而出现焊珠断连的现象;同时也不能距离太远以保证最大的横向扫描区域;分时扫描激光器与尾部横向扫描激光器之间的距离记作p,尾部横向扫描区域宽度记作b3,则3mm≤b3≤4.00mm;1mm≤p≤2mm。

24、进一步的,步骤3中两道对称的激光束以熔池为对称轴,分别分布在熔池后方两侧,两激光束之间的距离s必须满足激光热源可以接触到熔池边缘同时也达到最大的拓宽熔池的效果。两激光束之间的距离:熔池宽度b1<s<b1+激光束d1/2+激光束d2/2。

25、进一步的,步骤3中两激光束的直径d1和d2与熔池宽度b之间应满足以下关系式:

26、0.95<d1/d2<1.05,3(d1+d2)/2≤b1≤2(d1+d2),b1/3≤d1(或者d2)≤b/2。

27、进一步的,步骤3中的中间激光束作用模式为同步分时扫描模式,脉冲激光束以z形轨迹作用于熔池区域,同步分时扫描频率与电弧热源运动速率成正比。

28、进一步的,步骤3中尾部激光束作用模式为横向模式,脉冲激光束以n形轨迹作用于熔池区域,微动扫描区域为拓宽后的熔池尾部。根据送丝融化量等于凝固量可以得出以下方程:

29、πd·vw·ρ/4=a·vt

30、其中,a为拓宽后熔池的横截表面积,vt为焊接速度。对于给定的丝材来说,拓宽后的熔池的横截表面积a与送丝速度和焊接速度的比值成正比,横截表面积a越大说明等到的焊道越宽,效果越好。

31、所以横向扫描区域面积≥1/3拓宽后熔池的表面积表面积,以达到更好的拓宽熔池的效果,横向扫描频率与同步分时扫描频率成正比。

32、本发明公开了的等离子电弧与双激光复合热源实现超宽超薄焊道的增材方法,其设计了电弧为主热源、脉冲激光为辅助热源的共同工作模式,从而获得更宽更薄、性能更好、边缘质量更好的焊道。利用脉冲激光与材料作用产生的激光等离子体抑制脉冲电弧的不稳定性,利用激光和电弧协同脉冲实现两种能量源的充分融合,并提高材料对热源能量的热吸收率,利用脉冲mig电弧提供的热量,实现对自动同步送进的金属丝材的熔化,并形成熔滴,使其实现堆积成形,利用设计的脉冲mig电弧脉冲模式实现相对较低的平均热输入,降低成形构件的内应力和热变形,并起到拓宽焊道的作用。在该技术中,脉冲激光虽然不是主要热源,其频率需要设置根据不同直径的焊丝进行调整,一般调制的频率都不会太高,但外加的尾部横向扫描激光可以起到振荡熔池的作用,形成的焊道结构致密度较高,晶粒细化效果较为明显。

33、本发明相对于现有技术相比,具有显著优点如下:

34、1、本发明利用等离子电弧热源提供熔化金属丝材、形成熔滴和金属材料结构成形所需要的主要能量,借助脉冲激光能量同时扫描电弧熔池尾部两侧区域和一定宽度的横向扫描拓宽后的熔池尾部,使电弧熔池产生声频或超声频振荡,熔池沿着对称分时激光扫描区域向两边拓宽,焊道从而变宽,尾部横向扫描激光进一步的使得拓宽后的熔池变得余高更低,熔池整体水平面更加均匀。同时可以加速熔池中气体逸出,减少宏、微观孔隙,小幅提高结构致密度。

35、2、本发明通过限定激光束参数,结合电弧电流脉冲与激光脉冲的协同工作模式和能量匹配方式,保证了电弧作为热源使用,激光束起到振荡熔池的作用。当电弧电流脉冲与激光脉冲为同步脉冲时,脉冲能量峰值—峰值匹配将使激光脉冲在电弧电流脉冲作用产生熔池的同时在熔池中激发产生辅助振动能场,并在熔池中诱发产生脉动冲击波,影响熔池对流和固液界面晶粒形核,使熔池中气相加速逸出以及提高晶核形核率。当电弧电流脉冲与激光脉冲为异步脉冲时,除了脉冲能量峰值—峰值匹配时产生的熔池辅助振动能场,能量峰值—基值匹配同样在熔池中激发产生辅助振动能场,使上述对熔池的作用效果得以强化。

36、3、本发明的金属沉积率高,每小时可消耗丝材5-10公斤,金属构件成形效率高,且制得的金属内部结构致密,晶粒均匀、细小。

37、4、本发明电弧热源稳定性好,且焊道拓宽之后有利于散热,能够实现低热输入制造,只需要常规80%左右的能量,能量消耗和制造成本低。

38、5、本发明通过两道左右对称的激光热源可以通过控制热量的输入,使得焊道边缘更加平滑,焊道质量更高。再加上尾部横向激光扫描可以使得焊道中间区域和两侧区域的水平面相差进一步减小,降低焊道余高。

- 还没有人留言评论。精彩留言会获得点赞!