一种箱型钢构件自动翻转装置及翻转方法与流程

1.本发明涉及钢结构的施工技术领域,具体是一种箱型钢构件自动翻转装置及翻转方法。

背景技术:

2.箱型构件加工前需要先焊接箱体主焊缝,然后进行二次装配焊接。箱体主焊缝的焊接目前一般采用人工打底焊接,然后采用半自动埋弧焊接小车进行埋弧焊盖面。在此过程中,构件的翻身、焊接,都需要耗费很大的人力和时间成本。

3.箱型构件的翻身目前多数钢结构加工厂都是采用四块夹板通过螺栓连接进行固定,夹板上焊有吊耳,通过行车来进行翻身。

4.目前大部分工厂都是采用上述翻身焊接方法,这种方法需要指挥人员、焊工、行车操作工,各方之间的相互配合作业。这种方法不但效率低、成本高、并且对于焊接质量也不能很好的控制在一个标准的范围。

技术实现要素:

5.本发明的目的在于克服上述缺陷,提出一种便于箱型钢构件主焊缝焊接的构件自动翻转装置,方便箱型构件的翻身,更加高效便捷的焊接箱型构件的主焊缝。

6.为了达到上述目的,本发明是这样实现的:一种箱型钢构件自动翻转装置,包括可升降胎架、箱体自动翻转装置、门型埋弧焊结构,其中可升降胎架包括型钢胎架(1)、垫板(2)、第一液压缸(3)、底座(4)、轨道车(5)、承压钢轨(6),所述第一液压缸(3)与底座(4)之间通过螺丝螺母固定,垫板(2)与第一液压缸(3)之间通过紧固螺丝固定,型钢胎架(1)、垫板(2)之间通过螺丝螺母固定;箱体自动翻转装置包括第二液压缸(7)、液压缸撑板(8);第一压块(9);补强杆(10);支撑框架(11);外夹板(12);内夹板(13);型钢支撑(14);轨道车(15);承压钢轨(16);减速电机(17);电机支座(18);第一链轮(19);第一端盖(20);链条(21);第二链轮(22);第二端盖(23);环形垫板(24);第一自润滑轴套(25);第一轴环(26);法兰板(27);28.第二轴环(28);轴(29);第二自润滑轴套(30);其中,第一自润滑轴套(25);第一轴环(26);法兰板(27);28.第二轴环(28);轴(29);第二自润滑轴套(30)之间呈轴与轴套结构,轴环之间的相互嵌套;门型埋弧焊结构包括步进电机(31);电机支座(32);滑轨轨道(33);导轨架(34);第一滑块(35);液压缸连接件(36);第三液压缸(37);液压缸支架(38);第二滑块(39);支座(40);第一导轨(41);两节抽拉滑轨(42);第二压块(43);焊枪连接件(44);焊枪(45);伺服电机(46);型钢支座(47);第二滑块(48);第二导轨(49);齿轮(50);齿条(51);型钢座(52);其中,第一滑块(35)与第一导轨(41);第二滑块(39)与电机支座(32);第二滑块(48)与第二导轨(49)之间的连接方式为导轨与滑块之间的互相配合;齿轮(50)与齿条(51)之间的连接

方式为齿轮和齿条之间的互相啮合;所述箱型钢构件自动翻转装置的控制方法,包括步骤1、可升降胎架带动箱型构件主体进行x轴与y轴方向的移动,具体地:根据构件长度通过轨道车(5)的x轴向移动,调整两个型钢胎架横向之间的距离,然后将组好箱体的箱型构件主体吊装到型钢胎架(1)上,胎架中心位置有一条中轴线,此时构件主体的中心位置应与此中轴线互相重合,保证构件主体位于型钢胎架的中心;待构件体放平后,通过液压缸(3)的作用,将胎架做沿着z轴方向的运动,待胎架提升到一定高度,同时构件随胎架提升到一定高度;步骤2、箱体自动翻转装置夹紧箱型构件主体的两端,并且带动箱型构件本体做沿着x轴方向的轴线做旋转运动,具体地:液压缸(7)的活塞通过油压的驱动做沿着轴径方向的伸缩运动,8个液压缸通过压块(9)夹紧箱型构件主体的两端;之后,通过减速电机(17)带动第二链轮(22)做沿着x轴方向上的旋转运动;第二链轮(22)通过链条(21)将动力传递动力给第一链轮(19);第一链轮(19)的旋转运动又带动轮轴(29)做沿着x方向的旋转运动;轮轴(29)的旋转运动通过轴套(30)和与轴套(30)通过螺栓连接的外夹板(12)和内夹板(13)传递给液压缸撑板(8),使其带着跟其连接的液压缸(7)做沿着x轴方向的旋转运动;从而带动箱型构件本体做沿着x轴方向上的旋转运动;外夹板(12)的四个方向均布着红外接收传感器,用于判断箱体选转的角度,以便其旋转至特定角度时停下;步骤3、门型埋弧焊结构使焊枪沿着x ;y;z三个轴线方向上的运动,对箱型构件本体的主焊缝或者对接焊缝进行焊接,具体地:步进电机(31)旋转,使滑块(39)沿着y轴方向做直线运动;同时液压缸(37)的活塞开始运动,使压块(43)带动焊枪连接件(44)在第一导轨(41)的作用下做沿着z轴方向上的运动;使得焊枪(45)准确到达箱型构件主体主焊缝的位置;此时,在伺服电机(46)的作用下,齿轮(50)开始做旋转运动,在与其啮合的齿条(51)的作用下,带动型钢支座(47)做沿着x轴方向上的直线运动,从而实现焊枪在箱型构件主体主焊缝从开始端,到结束端的整个的直线运动,重复几个来回,最终将箱体主焊缝焊接完成。

7.所述箱型钢构件自动翻转装置的使用方法,包括步骤1、将翻转装置的各个位置通过轨道车和导轨移动到合适的位置,使门型埋弧焊结构移动到可升降胎架的旁边,以便于箱型构件本体的放置;步骤2、将箱型构件的本体放置到可升降胎架合适位置后,在液压缸的作用下,型钢支撑托着构件本体上升;步骤3、当构件本体上升到一定位置后,箱体自动翻转装置先沿着x轴移动到合适夹取的位置,然后在液压缸的作用下夹紧箱型构件本体的两端;夹紧之后,升降平台开始下降到初始位置,之后电机带动装置旋转,转至箱型构件本体的主焊缝位于构件上方时,停止旋转;步骤4、之后升降平台带动型钢胎架上升至构件底部并与其接触,箱体自动翻转装置上的液压缸回缩,并且装置本身在轨道车的作用下移向两边;此时箱型构件本体平方在型钢胎架上方,然后型钢胎架在液压缸的作用下下降到初始位置;步骤5、门型埋弧焊结构开始调整焊枪的位置,使其正对箱型构件本体主焊缝的初

始端,然后在底部伺服电机与齿轮齿条机构的作用下,沿着箱型构件本体的主焊缝做往复的直线运动,直至将焊缝焊接完成;步骤6、将箱型构件本体上剩余的两条主焊缝通过上述步骤焊接完毕。

8.本发明所提出的装置是一款全自动的箱体主焊缝埋弧焊焊接装置,其作用就是焊接箱型构件主体的主焊缝。箱体自动翻转装置本身被承压轨道和轨道车所承载,轨道长度不限,装置可在轨道车的作用下沿着x轴方向来回移动,由此可根据构件的长度自由调整两片翻转装置夹具之间的距离,由此可适应不同长度构件的夹紧。同时装置共有八个液压缸,各自型号相同,行程相同。可针对不同规格的箱型构件自由调整,以便夹紧不同规格的箱型构件主体并使其翻身。因此能够适应不同长度,不同规格的箱型构件主体的翻转,同于便于其主焊缝的焊接。

附图说明

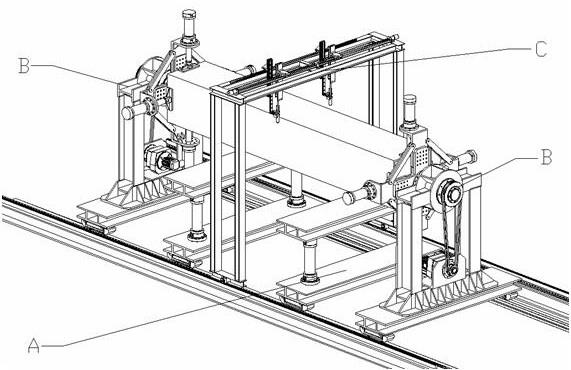

9.图1为本发明所提出翻转装置示意图一。

10.图2为本发明所提出翻转装置示意图二。

11.图3为本发明所提出翻转装置示意图三。

12.图4为本发明所提出翻转装置示意图四。

13.图5为本发明所提出翻转装置示意图五。

14.图6为本发明所提出翻转装置示意图六。

15.图7为本发明所提出翻转装置示意图七。

具体实施方式

16.以下通过具体实施例进一步说明本发明。

17.如图1~图7所示,一种箱型钢构件自动翻转装置,包括可升降胎架、箱体自动翻转装置、门型埋弧焊结构,其中可升降胎架包括型钢胎架(1)、垫板(2)、第一液压缸(3)、底座(4)、轨道车(5)、承压钢轨(6),所述第一液压缸(3)与底座(4)之间通过螺丝螺母固定,垫板(2)与第一液压缸(3)之间通过紧固螺丝固定,型钢胎架(1)、垫板(2)之间通过螺丝螺母固定;箱体自动翻转装置包括第二液压缸(7)、液压缸撑板(8);第一压块(9);补强杆(10);支撑框架(11);外夹板(12);内夹板(13);型钢支撑(14);轨道车(15);承压钢轨(16);减速电机(17);电机支座(18);第一链轮(19);第一端盖(20);链条(21);第二链轮(22);第二端盖(23);环形垫板(24);第一自润滑轴套(25);第一轴环(26);法兰板(27);28.第二轴环(28);轴(29);第二自润滑轴套(30);其中,第一自润滑轴套(25);第一轴环(26);法兰板(27);28.第二轴环(28);轴(29);第二自润滑轴套(30)之间呈轴与轴套结构,轴环之间的相互嵌套;门型埋弧焊结构包括步进电机(31);电机支座(32);滑轨轨道(33);导轨架(34);第一滑块(35);液压缸连接件(36);第三液压缸(37);液压缸支架(38);第二滑块(39);支座(40);第一导轨(41);两节抽拉滑轨(42);第二压块(43);焊枪连接件(44);焊枪(45);伺服电机(46);型钢支座(47);第二滑块(48);第二导轨(49);齿轮(50);齿条(51);型钢座(52);其中,第一滑块(35)与第一导轨(41);第二滑块(39)与电机支座(32);第二滑块(48)与第二

导轨(49)之间的连接方式为导轨与滑块之间的互相配合;齿轮(50)与齿条(51)之间的连接方式为齿轮和齿条之间的互相啮合;所述箱型钢构件自动翻转装置的控制方法,包括步骤1、可升降胎架带动箱型构件主体进行x轴与y轴方向的移动,具体地:根据构件长度通过轨道车(5)的x轴向移动,调整两个型钢胎架横向之间的距离,然后将组好箱体的箱型构件主体吊装到型钢胎架(1)上,胎架中心位置有一条中轴线,此时构件主体的中心位置应与此中轴线互相重合,保证构件主体位于型钢胎架的中心;待构件体放平后,通过液压缸(3)的作用,将胎架做沿着z轴方向的运动,待胎架提升到一定高度,同时构件随胎架提升到一定高度;步骤2、箱体自动翻转装置夹紧箱型构件主体的两端,并且带动箱型构件本体做沿着x轴方向的轴线做旋转运动,具体地:液压缸(7)的活塞通过油压的驱动做沿着轴径方向的伸缩运动,8个液压缸通过压块(9)夹紧箱型构件主体的两端;之后,通过减速电机(17)带动第二链轮(22)做沿着x轴方向上的旋转运动;第二链轮(22)通过链条(21)传递给第一链轮(19);第一链轮(19)的旋转运动又带动轮轴(29)做沿着x方向的旋转运动;轮轴(29)的旋转运动通过轴套(30)和与轴套(30)通过螺栓连接的外夹板(12)和内夹板(13)传递给液压缸撑板(8),使其带着跟其连接的液压缸做沿着x轴方向的旋转运动;从而带动箱型构件本体做沿着x轴方向上的旋转运动;外夹板(12)的四个方向均布着红外接收传感器,用于判断箱体选转的角度,以便其旋转至特定角度时停下;步骤3、门型埋弧焊结构使焊枪沿着x ;y;z三个轴线方向上的运动,对箱型构件本体的主焊缝或者对接焊缝进行焊接,具体地:步进电机(31)旋转,使滑块(39)沿着y轴方向做直线运动;同时液压缸(37)的活塞开始运动,使压块(43)带动焊枪连接件(44)在第一导轨(41)的作用下做沿着z轴方向上的运动;使得焊枪(45)准确到达箱型构件主体主焊缝的位置;此时,在伺服电机(46)的作用下,齿轮(50)开始做旋转运动,在与其啮合的齿条(51)的作用下,带动型钢支座(47)做沿着x轴方向上的直线运动,从而实现焊枪在箱型构件主体主焊缝从开始端,到结束端的整个的直线运动,重复几个来回,最终将箱体主焊缝焊接完成。

18.所述箱型钢构件自动翻转装置的使用方法,包括步骤1、将翻转装置的各个位置通过轨道车和导轨移动到合适的位置,使门型埋弧焊结构移动到可升降胎架的旁边,以便于箱型构件本体的放置;步骤2、将箱型构件的本体放置到可升降胎架合适位置后,在液压缸的作用下,型钢支撑托着构件本体上升;步骤3、当构件本体上升到一定位置后,箱体自动翻转装置先沿着x轴移动到合适夹取的位置,然后在液压缸的作用下夹紧箱型构件本体的两端;夹紧之后,升降平台开始下降到初始位置,之后电机带动装置旋转,转至箱型构件本体的主焊缝位于构件上方时,停止旋转;步骤4、之后升降平台带动型钢胎架上升至构件底部并与其接触,箱体自动翻转装置上的液压缸回缩,并且装置本身在轨道车的作用下移向两边;此时箱型构件本体平方在型钢胎架上方,然后型钢胎架在液压缸的作用下下降到初始位置;

步骤5、门型埋弧焊结构开始调整焊枪的位置,使其正对箱型构件本体主焊缝的初始端,然后在底部伺服电机与齿轮齿条机构的作用下,沿着箱型构件本体的主焊缝做往复的直线运动,直至将焊缝焊接完成;步骤6、将箱型构件本体上剩余的两条主焊缝通过上述步骤焊接完毕。

19.本发明所提出的装置是一款全自动的箱体主焊缝埋弧焊焊接装置,其作用就是焊接箱型构件主体的主焊缝。箱体自动翻转装置本身被承压轨道和轨道车所承载,轨道长度不限,装置可在轨道车的作用下沿着x轴方向来回移动,由此可根据构件的长度自由调整两片翻转装置夹具之间的距离,由此可适应不同长度构件的夹紧。同时装置共有八个液压缸,各自型号相同,行程相同。可针对不同规格的箱型构件自由调整,以便夹紧不同规格的箱型构件主体并使其翻身。因此能够适应不同长度,不同规格的箱型构件主体的翻转,同于便于其主焊缝的焊接。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1