一种用于工控机箱生产的焊接装置的制作方法

1.本发明属于工控机箱生产技术领域,具体是一种用于工控机箱生产的焊接装置。

背景技术:

2.目前,工控机箱主要用于环境比较恶劣的场合,比如:航海、电厂、化工、矿厂、地下作业等。

3.工控机箱生产时,需要对组成工控机箱的侧板进行焊接处理,以形成稳定牢固的框架结构,现有技术中,对于工控机箱侧板的焊接大多需要人工借助定位治具对侧板进行定位,然后人工手动对相邻的两组侧板之间进行焊接,这种侧板焊接方式过度依赖于人工操作,导致焊接效率较为低下,亟需改进。

技术实现要素:

4.针对上述现有技术的不足,本发明实施例要解决的技术问题是提供一种用于工控机箱生产的焊接装置。

5.为解决上述技术问题,本发明提供了如下技术方案:一种用于工控机箱生产的焊接装置,包括底座、输送组件、按压组件、焊接组件以及驱动组件,所述底座一侧中心位置开设有向内凹陷的凹腔,所述输送组件设有四组,四组所述输送组件安装在所述底座一侧边缘,用于对组成工控机箱的四组侧板分别向所述凹腔方向输送,所述驱动组件设置在所述凹腔内部,用于带动所述焊接组件以及所述按压组件向所述凹腔内部移动,所述按压组件移动时可带动四组所述侧板翻转并竖立于所述凹腔内部,以形成依次相贴的矩形框架结构,所述焊接组件移动时可作用于四组所述侧板的交接位置,以对四组所述侧板交接处进行焊接处理。

6.作为本发明进一步的改进方案:所述按压组件包括四组压板,四组所述压板与所述四组输送组件一一对应,每组所述压板一侧均通过连杆与所述驱动组件相连。

7.作为本发明进一步的改进方案:所述凹腔的四个内壁上均固定设置有限位杆。

8.作为本发明进一步的改进方案:所述驱动组件包括螺纹柱筒、螺纹杆、驱动齿轮、传动齿轮以及驱动电机,所述驱动电机固定设置在所述凹腔内侧底部,所述驱动齿轮一侧通过转轴与所述驱动电机输出端相连,所述螺纹杆一端与所述凹腔内侧底部转动连接,另一端延伸至所述螺纹柱筒内部并与所述螺纹柱筒螺纹配合,所述传动齿轮固定设置在所述螺纹杆外部并与所述驱动齿轮啮合,所述连杆远离

所述压板的一端与所述螺纹柱筒侧壁相连。

9.作为本发明再进一步的改进方案:所述凹腔内部还设置有导向组件,所述导向组件用于对所述压板的移动提供导向作用。

10.作为本发明再进一步的改进方案:所述导向组件包括导向杆,所述导向杆一端与所述凹腔内侧底部固定连接,另一端贯穿所述连杆并固定设置有限位块,所述导向杆与所述连杆活动配合。

11.作为本发明再进一步的改进方案:所述焊接组件包括四组激光焊枪,四组所述激光焊枪安装在所述螺纹柱筒外壁上。

12.作为本发明再进一步的改进方案:所述底座一侧边缘开设有下沉槽,所述输送组件包括两组辊轴、套设于两组所述辊轴之间的输送带以及用于带动两组所述辊轴转动的电机,其中一组所述辊轴转动设置在所述下沉槽内部,另一组所述辊轴远离所述底座。

13.与现有技术相比,本发明的有益效果是:本发明实施例中,当需要对组成工控机箱的四组侧板进行焊接时,可通过四组输送组件分别将四组侧板向凹腔方向输送,利用驱动组件带动按压组件以及焊接组件同步向凹腔内部方向移动,按压组件移动时可带动四组侧板翻转并竖立于凹腔内部,此时四组侧板依次相贴并形成矩形框架结构,随后焊接组件作用于四组侧板交接处,从而对四组侧板进行焊接,以使得四组侧板形成稳定的框架结构,相较于现有技术,能够对组成工控机箱的四组侧板进行自动焊接,从而形成矩形框架结构,具有焊接效率高以及焊接效果好的优点。

附图说明

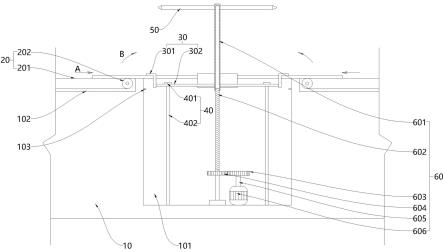

14.图1为一种用于工控机箱生产的焊接装置的结构示意图;图2为一种用于工控机箱生产的焊接装置中焊接组件以及按压组件在驱动组件外侧的的分布示意图;图3为一种用于工控机箱生产的焊接装置中底座的结构示意图;图中:10-底座、101-凹腔、102-下沉槽、103-限位杆、20-输送组件、201-输送带、202-辊轴、30-按压组件、301-压板、302-连杆、40-导向组件、401-限位块、402-导向杆、50-焊接组件、60-驱动组件、601-螺纹柱筒、602-螺纹杆、603-驱动齿轮、604-传动齿轮、605-转轴、606-驱动电机。

具体实施方式

15.下面结合具体实施方式对本专利的技术方案作进一步详细地说明。

16.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

17.请参阅图1,本实施例提供了一种用于工控机箱生产的焊接装置,包括底座10、输送组件20、按压组件30、焊接组件50以及驱动组件60,所述底座10一侧中心位置开设有向内凹陷的凹腔101,所述输送组件20设有四组,四组所述输送组件20安装在所述底座10一侧边缘,用于对组成工控机箱的四组侧板分别向所述凹腔101方向输送,所述驱动组件60设置在

所述凹腔101内部,用于带动所述焊接组件50以及所述按压组件30向所述凹腔101内部移动,所述按压组件30移动时可带动四组所述侧板翻转并竖立于所述凹腔101内部,以形成依次相贴的矩形框架结构,所述焊接组件50移动时可作用于四组所述侧板的交接位置,以对四组所述侧板交接处进行焊接处理。

18.当需要对组成工控机箱的四组侧板进行焊接时,可通过四组输送组件20分别将四组侧板向凹腔101方向输送(如图1中箭头a所示),利用驱动组件60带动按压组件30以及焊接组件50同步向凹腔101内部方向移动,按压组件30移动时可带动四组侧板翻转(如图1中箭头b所示)并竖立于凹腔101内部,此时四组侧板依次相贴并形成矩形框架结构,随后焊接组件50作用于四组侧板交接处,从而对四组侧板进行焊接,以使得四组侧板形成稳定的框架结构。

19.请参阅图1,在一个实施例中,所述按压组件30包括四组压板301,四组所述压板301与所述四组输送组件20一一对应,每组所述压板301一侧均通过连杆302与所述驱动组件60相连。

20.当四组输送组件20将四组侧板向凹腔101方向输送时,四组侧板一端可伸入至对应的压板301内侧,第一驱动组件60通过连杆302带动四组压板301向凹腔101内部方向同步移动,此时四组压板301可同时按压四组侧板的一端,四组侧板以凹腔101边沿为基点进行翻转,直至四组侧板翻转至竖直状态时可在凹腔101内部依次相贴以形成矩形框架结构。

21.在一个实施例中,所述压板301可以是l型结构,也可是其他形状,只需保证输送组件20对侧板进行输送时,侧板的一端能够延伸至压板301一侧即可。

22.请参阅图1和图3,在一个实施例中,所述凹腔101的四个内壁上均固定设置有限位杆103。

23.当四组侧板翻转至凹腔101内部时,通过四组限位杆103分别对四组侧板提供支撑,以保证四组侧板在凹腔101内部的稳定,以便于焊接组件50对四组侧板的交接处精准焊接。

24.请参阅图1和图2,在一个实施例中,所述驱动组件60包括螺纹柱筒601、螺纹杆602、驱动齿轮603、传动齿轮604以及驱动电机606,所述驱动电机606固定设置在所述凹腔101内侧底部,所述驱动齿轮603一侧通过转轴605与所述驱动电机606输出端相连,所述螺纹杆602一端与所述凹腔101内侧底部转动连接,另一端延伸至所述螺纹柱筒601内部并与所述螺纹柱筒601螺纹配合,所述传动齿轮604固定设置在所述螺纹杆602外部并与所述驱动齿轮603啮合,所述连杆302远离所述压板301的一端与所述螺纹柱筒601侧壁相连。

25.当输送组件20将侧板输送至压板301一侧时,驱动电机606带动驱动齿轮603转动,利用驱动齿轮603与传动齿轮604之间的啮合作用带动螺纹杆602转动,通过螺纹杆602与螺纹柱筒601之间的螺纹配合,以带动螺纹柱筒601向凹腔101内部移动,从而通过连杆302带动压板301向凹腔101内部移动,此时压板301可按压侧板的一端,以驱使侧板翻转并竖立于凹腔101内部。

26.请参阅图1,在一个实施例中,所述凹腔101内部还设置有导向组件40,所述导向组件40用于对所述压板301的移动提供导向作用,以便于螺纹杆602转动时能够顺利且平稳的带动压板301移动,实现侧板一端的平稳按压。

27.请参阅图1,在一个实施例中,所述导向组件40包括导向杆402,所述导向杆402一

端与所述凹腔101内侧底部固定连接,另一端贯穿所述连杆302并固定设置有限位块401,所述导向杆402与所述连杆302活动配合。

28.当螺纹杆602转动时,通过导向杆402与连杆302之间的活动配合,使得螺纹柱筒601能够顺利的沿螺纹杆602长度方向平稳移动,以便于带动压板301向凹腔101内部平稳移动,实现侧板一端的平稳按压。

29.请参阅图1和图2,在一个实施例中,所述焊接组件50包括四组激光焊枪,四组所述激光焊枪安装在所述螺纹柱筒601外壁上,当压板301带动四组侧板翻转并竖立于凹腔101内部时,四组激光焊枪可跟随螺纹柱筒601移动至四组侧板组成的矩形框架内侧,此时四组激光焊枪分别向相邻两组侧板之间的交接处发射激光束,从而实现四组侧板之间的激光焊接;随着螺纹柱筒601的移动,当四组激光焊枪对侧板交接处焊接完毕后,将由四组侧板焊接形成的矩形框架从凹腔101内部取出即可,随后驱动电机606带动驱动齿轮603反向转动,进而通过与传动齿轮604的啮合作用带动螺纹杆602反向转动,螺纹杆602反向转动时可带动螺纹柱筒601向凹腔101外部移动,进而带动焊接组件50以及压板301反向移动,实现焊接组件50以及压板301的复位,以对后续经由四组输送组件20输送的四组侧板再次进行焊接。

30.请参阅图1,在一个实施例中,所述底座10一侧边缘开设有下沉槽102,所述输送组件20包括两组辊轴202、套设于两组所述辊轴202之间的输送带201以及用于带动两组所述辊轴202转动的电机(图中未示出),其中一组所述辊轴202转动设置在所述下沉槽102内部,另一组所述辊轴202远离所述底座10(图中未示出)。

31.通过将待焊接的侧板放置于输送带201上部,利用电机带动两组辊轴202转动,进而带动输送带201运行,输送带201运行时可带动侧板向凹腔101方向移动。

32.本发明实施例中,当需要对组成工控机箱的四组侧板进行焊接时,可通过四组输送组件20分别将四组侧板向凹腔101方向输送,利用驱动组件60带动按压组件30以及焊接组件50同步向凹腔101内部方向移动,按压组件30移动时可带动四组侧板翻转并竖立于凹腔101内部,此时四组侧板依次相贴并形成矩形框架结构,随后焊接组件50作用于四组侧板交接处,从而对四组侧板进行焊接,以使得四组侧板形成稳定的框架结构,相较于现有技术,能够对组成工控机箱的四组侧板进行自动焊接,从而形成矩形框架结构,具有焊接效率高以及焊接效果好的优点。

33.上面对本专利的较佳实施方式作了详细说明,但是本专利并不限于上述实施方式,在本领域的普通技术人员所具备的知识范围内,还可以在不脱离本专利宗旨的前提下做出各种变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1