一种基于矢量投影偏差补偿的不规则铸件加工方法与流程

1.本发明属于机械加工制造领域,具体涉及一种基于矢量投影偏差补偿的不规则铸件加工方法。

背景技术:

2.毛坯为铸件的零件,其内腔通常有部分面为非加工面,该类零件需先在x、y、z方向找正非加工面,并对加工面进行划线,使零件毛坯与模型贴合,从而加工出合格的零件。

3.然而,部分零件结构复杂,内腔非加工面的矢量投影是空间三维的,但却只有两个方向相互垂直的面,而没有三个方向相互垂直的面,无法采用常规方法在x、y、z三个坐标方向上找正非加工面并划线,进而无法对零件进行加工。

技术实现要素:

4.要解决的技术问题:

5.为解决内腔非加工面矢量投影为空间三维,但却只有两个方向相互垂直非加工面的不规则铸件毛坯零件无法采用常规方法在x、y、z三个坐标方向上找正非加工面并划线,进而无法对零件进行加工的技术问题,本发明提供了一种基于矢量投影偏差补偿的不规则铸件加工方法,利用矢量投影原理,在第三个方向上对零件毛坯的定位进行偏差补偿,实现零件毛坯与三维模型准确贴合,为零件的加工合格提供基础保证。

6.本发明的技术方案是:一种基于矢量投影偏差补偿的不规则铸件加工方法,其特征在于具体步骤如下:

7.步骤1:从零件毛坯的非加工面中选择两个相互垂直的面a、b;

8.步骤2:在零件毛坯上找平非加工面a,以该面的法向作为零件坐标系的z方向,在z方向上进行划线,确定零件毛坯在零件坐标系中z方向上的位置;

9.步骤3:找正z方向划线,在零件毛坯上找平非加工面b,以该面的法向作为零件坐标系的y轴方向,在y方向上进行划线,确定毛坯在零件坐标系中y方向上的位置;

10.步骤4:找正y、z方向划线,x方向生成,在x方向找正一个全加工特征并划线,确定零件毛坯在零件坐标系x方向上的初始位置;

11.步骤5:根据x、y、z方向的划线装夹零件毛坯,进行粗加工;

12.步骤6:选择一个非加工面c,该面法向与x方向夹角β;测量粗加工后零件非加工面c的实际壁厚,同时确定零件模型上非加工面c的理论壁厚;

13.步骤7:根据非加工面c的实际壁厚、理论壁厚、非加工面c的法向与x方向之间的夹角,计算零件上的非加工面c相对模型上的非加工面c在x方向的位置偏差;

14.步骤8:基于步骤7得到的位置偏差进行偏差补偿,在x方向上调整使得零件上的非加工面c与模型上的非加工面c重合,并确定零件毛坯在x方向位置;

15.步骤9:对偏差补偿后的零件进行加工,完成零件加工。

16.本发明的进一步技术方案是:所述步骤2中,选择面积较大的非加工面a进行找平,

即非加工面a的面积大于非加工面b的面积。

17.本发明的进一步技术方案是:所述步骤5中,粗加工后留2mm余量。

18.本发明的进一步技术方案是:所述步骤6中,选择非加工面c时,非加工面c的法向与x方向夹角越小越好,即在x方向的单位矢量投影较大。

19.本发明的进一步技术方案是:所述步骤7中,位置偏差的计算公式为:

20.(δ-δ

′

)/cosβ

21.其中,δ为粗加工后零件非加工面c的实际壁厚,δ

′

为零件模型上非加工面c的理论壁厚。

22.本发明的进一步技术方案是:所述步骤8中,基于步骤7计算得到的位置偏差进行偏差补偿,在x方向上调整-(δ-δ

′

)/cosβ。

23.本发明的进一步技术方案是:所述步骤9中,需要根据实际情况合理安排粗、精加工工序。

24.有益效果

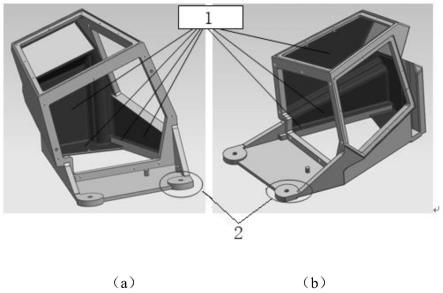

25.本发明的有益效果在于:本发明利用矢量投影原理,在第三个方向上对零件毛坯的定位进行偏差补偿的方法,能够实现内腔非加工面的矢量投影是空间三维的,但却只有两个方向相互垂直的面,而没有三个方向相互垂直的面的零件的加工;实现零件毛坯与模型准确贴合,为零件的加工合格提供基础保证。

附图说明

26.图1是实施例不规则铸造毛坯零件的结构示意图,(a)和(b)分别为两个不同视角的结构示意图。

27.图2是零件非加工面(a面、b面、c面)的示意图。

28.图3是零件z向定位示意图。

29.图4是零件y向定位示意图。

30.图5是零件x向暂定位示意图。

31.图6是粗加工后毛坯与模型c面位置关系示意图。

32.图7是粗加工后零件c面实际壁厚与理论壁厚示意图。

33.图8是零件x向定位偏差补偿示意图。

34.附图标记说明:1-非加工面;2、3-全加工外圆;4-模型上的非加工面c;5-毛坯上的非加工面c;6-加工面;7-加工面贴合。

具体实施方式

35.下面通过参考附图描述的实施例是示例性的,旨在用于解释本发明,而不能理解为对本发明的限制。

36.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”、“顺时针”、“逆时针”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

37.图1所示,本实施例加工对象一个不规则零件的结构示意图,该零件毛坯为铸件,整体结构不规则,内腔有多个非加工面且矢量投影为空间三维;零件结构复杂,非加工面中仅有相互垂直的两个面,而没有相互垂直的三个面,无法用常规方法划线和加工。

38.采用本发明的方法对图1所示零件进行加工的具体步骤为:

39.第一步,在零件毛坯的非加工面中确定两个相互垂直的非加工面a、b,如图2所示。

40.第二步,从非加工面a、b中选择一个面积较大的非加工面a,找平该非加工面a,以非加工面a的法向为零件坐标系的z方向,进行划线,毛坯与模型非加工面在z方向贴合,z向准确定位,确定了零件毛坯在z方向的位置,如图3所示。

41.第三步,找平另一非加工面b,以非加工面b法向为零件坐标系的y方向,进行划线,毛坯与模型非加工面在y方向贴合,y向准确定位,确定了零件毛坯在y方向位置,如图4所示。

42.第四步,找正y、z方向划线,x方向自动生成,找正x方向的一个全加工外圆并划线,暂时确定了零件毛坯在x方向的位置,但由于全加工外圆存在铸造误差,毛坯上的非加工面c与模型上的非加工面c在x方向有一定偏差,如图5所示。

43.由于部分零件结构复杂,内腔非加工面的矢量投影是空间三维的,但却只有两个方向相互垂直的面,而没有三个方向相互垂直的面,无法采用常规方法在x、y、z三个坐标方向上找正非加工面并划线,进而无法对零件进行加工;因此,我们选择一个非加工面c,该面法向与x方向夹角β较小,即其法向单位矢量在x方向投影较大;

44.第五步,找正x、y、z方向的划线并装夹零件,进行粗加工,留约2mm的余量,毛坯与模型在非加工面c部位的位置关系如图6所示。

45.第六步,考虑加工余量,测量非加工面c到对应加工面的实际壁厚δ,同时确定模型上非加工面c的理论壁厚δ

′

,如图7所示。非加工面c的选择非常重要,其法向与x方向的夹角越小,零件毛坯在x方向位置的准确度就越高。

46.第七步,根据非加工面c的实际壁厚δ、理论壁厚δ

′

及非加工面c法向与x方向夹角β,计算毛坯相对模型在x方向的位置偏差,该位置偏差为(δ-δ

′

)/cosβ。

47.第八步,基于第七步计算得到的位置偏差进行偏差补偿,在x方向上调整-(δ-δ

′

)/cosβ,使毛坯上的非加工面c与模型上的非加工面c重合,至此,在铸件误差允许范围内,毛坯与模型所有非加工面贴合,即零件毛坯与模型贴合,如图8所示;此时,已经加工的面虽有位置偏差,但加工余量较大,零件后续仍可加工合格。

48.第九步,对偏差补偿后的零件进行加工,并根据实际情况合理安排粗、精加工工序,完成零件加工。

49.尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在不脱离本发明的原理和宗旨的情况下在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1