一种超细长薄壁管V型槽的加工装置及方法与流程

本发明涉及超细长管件加工,尤其涉及一种超细长薄壁管v型槽的加工装置及方法。

背景技术:

1、在一些超细长的飞航产品上需要加工v型槽,由于超细长的飞航产品具有直径小、壁厚薄的特点,其上加工的v型槽的尺寸更小。对于尺寸控制至关重要的飞航产品,v型槽的加工精度要求对其加工方式提出了更高的要求。

2、采用传统的车削加工方式难以满足v型槽的加工精度要求。这是因为车削加工中的零件装夹、切削力的施加均会不可避免地影响v型槽的加工精度。

3、因此,为了满足超细长飞航产品上v型槽的加工需要,需要探索新的v型槽加工装置。

技术实现思路

1、鉴于上述的分析,本发明实施例旨在提供一种超细长薄壁管v型槽的加工装置及方法,用以解决现有难以实现在超细长薄壁管上高精度加工v型槽的问题。

2、一方面,本发明实施例提供了一种超细长薄壁管v型槽的加工装置,包括安装在机床上的工具电极、用于找正工具电极的万向可调夹具、用于控制工具电极移动状态的驱动组件,及用于装夹薄壁管的承载组件;

3、所述工具电极一端包括多个环绕薄壁管周向设置的电火花加工点位,多个环绕薄壁管周向设置的所述电火花加工点位的工作态实现待加工面上v型槽的加工。

4、基于上述加工装置的进一步改进,所述万向可调夹具包括用于装夹工具电极的夹持部、用于在机床的xy面上找正工具电极的第一调节部、用于在机床yz面上找正工具电极的第二调节部;

5、其中,从下至上,所述夹持部、第一调节部和第二调节部之间依次相互连接。

6、基于上述加工装置的进一步改进,所述第一调节部包括上、下分布的第一固定座和第二固定座,所述第二固定座通过多个垂直螺钉安装在第一固定座的下端,所述夹持部安装在第二固定座的下端;

7、其中,所述第一固定座和第二固定座相邻面设有间隙;

8、其中,通过调节所述垂直螺钉在机床z轴方向上的位置,来调节第二固定座在机床的xy方向上的倾斜角度。

9、基于上述加工装置的进一步改进,所述第二调节部包括安装在机床上的夹具头、与夹具头固定连接第一连接体、与第一连接体在水平方向上转动连接的转动体,及与转动体固定连接的第二连接体;所述第二连接体与第一固定座连接;

10、其中,所述转动体上设有转角调节螺栓,以通过转角调节螺栓调节转动体的空间位置。

11、基于上述加工装置的进一步改进,所述转角调节螺栓的一端螺接在转动体上,以在推动转角调节螺栓时带动转动体转动;

12、其中,所述第一连接体的下端开设有用于放置转动体的腔体,所述转动体安装在腔体内,所述腔体的侧壁上开设有槽口,所述转角调节螺栓的另一端滑动安装在槽口内。

13、基于上述加工装置的进一步改进,在推动转角调节螺栓来调节工具电极在机床的yz面上的倾斜角度时,推动的角度β满足:

14、其中,s为千分表的表针移动距离;v1为千分表移动的速度;t1为千分表移动的时间。

15、基于上述加工装置的进一步改进,所述驱动组件包括传动杆,所述传动杆的一端安装在夹持部上,加工时,所述传动杆的另一端安装机床上,以通过传动杆带动夹持部移动,进而带动工具电极移动。

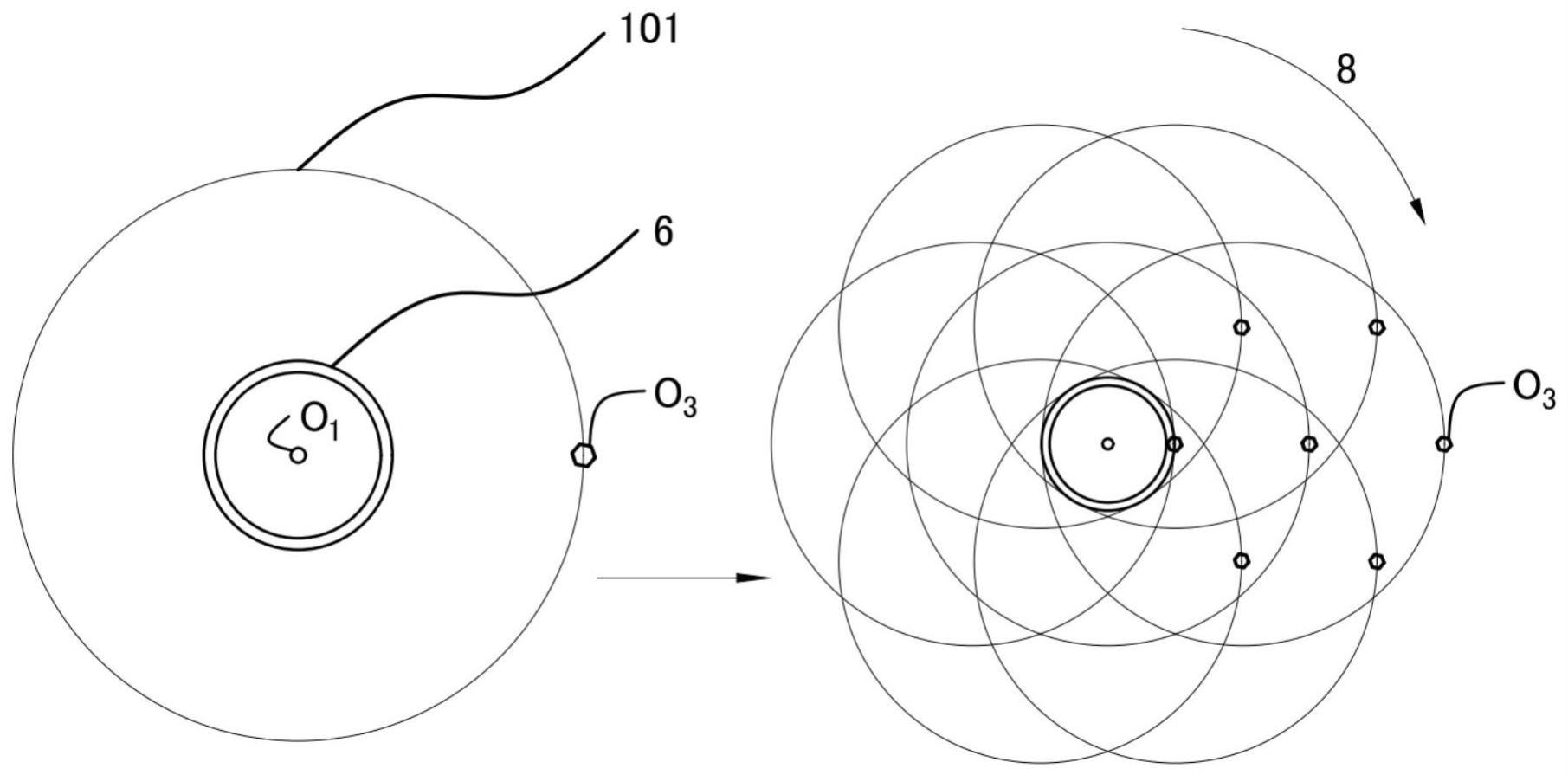

16、基于上述加工装置的进一步改进,所述工具电极的一端为放电端,所述放电端包括多个环绕薄壁管周向设置的电火花加工点位,同一所述电火花加工点位包括工作态和非工作态;

17、加工时,多个环绕薄壁管周向设置的所述电火花加工点位形成连续的圆环状,所述圆环的内圆端与v型槽形状匹配。

18、基于上述加工装置的进一步改进,所述工具电极的放电端套在薄壁管上,加工时,工具电极的放电端环绕薄壁管的内腔中轴线作偏心运动。

19、一方面,本发明的实施例还提供了一种超细长薄壁管v型槽的加工方法,包括利用上述加工装置对薄壁管v型槽进行电火花加工。

20、与现有技术相比,本发明至少可实现如下有益效果之一:

21、1、本发明通过万向可调夹具的第一调节部调节工具电极在水平面的倾斜角度;根据千分表的检测值和千分表移动的时间和速度,来确定工具电极在机床的yz面上的倾斜角度,比对第一连接体上的角度刻度值,推动转角调整螺栓至相应刻度,即可实现高精度调节工具电极在机床的yz面上的倾斜角度,以此实现对工具电极的找正,操作方便,提高了加工效率及精度。

22、2、加工时,只需将超细长不锈钢管放置在等高定位块和辅助承载块上的v型凹槽内,并利用夹持板对超细长不锈钢管的上表面进行限位,即可实现对超细长不锈钢管的装夹定位,装夹便捷,且能够确保超细长不锈钢管在加工过程中的稳定性。

23、3、本发明的工具电极的放电端为圆环状,其套在超细长不锈钢管的外端面上作偏心运动,在此过程中,放电端的端面与超细长不锈钢管的待加工端面之间的距离在不断改变,距离较近的为工作端,距离较远的为非工作端,以此,通过工作端对超细长不锈钢管的外端面进行电火花加工;即沿加工方向,工作端的位置在放电端的内圆端面上不断改变,即在放电端的内圆端面靠近超细长不锈钢管的外端面时,该放电端的端面为工作端,在该端面远离超细长不锈钢管的外端面时,该端面转变为非工作端,实现了工作端和非工作端之间动态转变,以此,避免了工具电极的工作端处于持续加工状态,极大降低了对工具电极的工作端的损耗,实现了工具电极损耗≤1%,进而降低了工具电极的工作端面形变,以此提高了对超细长不锈钢管折断槽加工的精度。

24、4、本发明的工具电极的放电端套在超细长不锈钢管上作偏心运动,加工时,放电端与超细长不锈钢管的之间的距离由大变小,再由小变大,在距离由大变小的过程中,放电端与不锈钢管之间会产生金属碎屑,此时,部分金属碎屑会随工作液经加工间隙处排出,在距离又小变大的过程中,放电端与不锈钢管之间的距离可增大近200倍,显著的提高了排出金属碎屑的效率,以此避免了因金属碎屑排出不及时而堆积在放电端处,从而降低了工具电极的损耗,以及避免了工具电极通过金属碎屑直接与不锈钢管连接而导致短路的风险。

25、5、通过工具电极的放电端套在超细长不锈钢管上作偏心运动,可高效的排出金属碎屑,进而实现以较小的加工间隙进行电火花加工,以此,可降低加工电流和加工电压值,降低了加工成本,且能够获得表面粗糙度低的折断槽。

26、6、通过调整单边给进量的值可实现对不同壁厚的折断槽进行加工,通过对工具电极的放电端的形状调整,可实现不同斜角α的尺寸加工,为产品快速生产和批量化生产奠定了基础。

27、7、本发明的工具电极绕超细长不锈钢管的内腔中轴线偏心运动一周,即可完成对超细长不锈钢管折断槽的加工,实现一次加工到位,加工效率得以显著提高。

28、8、本发明撇弃传统的对超细长不锈钢管的车削加工方式,利用工具电极的工作端放电蚀除超细长不锈钢管表面金属,进行折断槽加工,即在加工的过程中,工具电极与超细长不锈钢管表面不接触,不会造成其发生形变,克服了切削力对超细长不锈钢管的损坏问题。

29、9、本发明利用工具电极的放电端绕超细长不锈钢管的内腔中轴线偏心运动,来对超细长不锈钢管折断槽进行加工,即在加工的过程中,超细长不锈钢无需转动,即可实现在其外表面加工出环形状的折断槽,克服了超细长不锈钢管在回转过程中同轴度变差而影响加工精度的问题。

30、10、通过工具电极绕不锈钢管的内腔中轴线偏心运动,可实现放电端每一处的端面的单边给进量相同,确保了折断槽加工深度的一致性,以此提高了折断槽的加工精度。

31、本发明中,上述各技术方案之间还可以相互组合,以实现更多的优选组合方案。本发明的其他特征和优点将在随后的说明书中阐述,并且,部分优点可从说明书中变得显而易见,或者通过实施本发明而了解。本发明的目的和其他优点可通过说明书以及附图中所特别指出的内容中来实现和获得。

- 还没有人留言评论。精彩留言会获得点赞!