一种搅拌摩擦焊接装置及角焊缝焊接方法

1.本发明涉及固相焊接技术领域,具体是一种搅拌摩擦焊接装置及角焊缝焊接方法。

背景技术:

2.在许多重要焊接工程,如船舶、桥梁、火箭、电力设施、海洋石油钻井平台等工程领域中,角接头的应用极其广泛。但是随着焊接技术的发展,角接头易失效的问题引起人们的广泛关注。在焊接结构中,由于存在角焊缝的焊趾过高以及咬边等不合理的焊缝外形问题,通常会引起较大的应力集中情况,使接头处易产生疲劳裂纹,引发脆性断裂。因此降低角接头的应力集中程度,成为提高角接头可靠性的关键所在。

3.现有的降低角接头应力集中方法主要为改进焊接工艺、避免缺陷以及对角焊缝进行二次加工,进而改变焊缝形状减少应力集中的策略。且焊接时产生的气孔、夹渣、裂纹和未焊透等缺陷都会导致应力集中,其中裂纹和未焊透引起的应力集中最为严重。改进焊接工艺能够减少焊接缺陷的产生,但不能完全避免焊接缺陷的出现,对应力集中的降低作用有限。采用二次加工的方法将焊缝形状改为过度圆角有利于降低应力集中系数,能大幅度降低接头处的应力集中,但二次加工会使生产成本上升,降低生产效率。目前,通过搅拌摩擦焊技术已成功实现了角或者t型结构的连接,通过额外静止轴肩的装置的设计避免的塑性材料的流出,但角接头位置依然存在应力集中区,降低接头的服役寿命。

4.针对以上角接头存在的问题可以得出,如何设计出突破焊接头服役可靠性受限于应力集中大的现状的焊接装置仍亟待解决。

技术实现要素:

5.本发明公开了一种搅拌摩擦焊接装置及角焊缝焊接方法,可避免应力集中的出现,有效增大界面结合面积,克服现有角焊缝搅拌摩擦焊接技术固有局限性的问题,极大拓宽了角接头应用的范围。

6.为达到上述目的,本发明提供以下技术方案:

7.一种搅拌摩擦焊接装置,包括焊接搅拌头结构以及曲面轴套结构;

8.所述焊接搅拌头结构包括夹持部、螺杆部以及搅拌部,所述螺杆部设置于所述夹持部的下端,所述搅拌部安装于所述螺杆部的下端中心处;

9.所述曲面轴套结构设有上下贯穿的轴孔,所述轴孔内形成储物腔,且所述曲面轴套结构的侧壁设有内外贯穿的送丝通道以连通所述储物腔,所述曲面轴套结构的下端面为弧形端面;

10.所述曲面轴套结构套设于所述焊接搅拌头结构的外部。

11.可选地,所述搅拌部包括主搅拌针以及至少一个辅搅拌针,所述主搅拌针安装于所述螺杆部底端的中心,所述辅搅拌针安装于所述螺杆部的底部端面处。

12.可选地,所述辅搅拌针轴线与所述主搅拌针轴线之间具有一定夹角。

13.可选地,所述夹持部的顶端为圆柱形的夹持面,所述夹持面与所述螺杆部之间连接有导致锥台形的安装件,所述安装件的上端设有夹持槽以连接所述夹持面。

14.可选地,所述主搅拌针、所述辅搅拌针设有螺纹,且所述主搅拌针、所述辅搅拌针与所述螺杆部的螺纹旋向相同。

15.可选地,所述储物腔的内壁与所述螺杆部的外壁之间设有间隙。

16.一种基于所述的搅拌摩擦焊接装置的角焊缝焊接方法,包括如下步骤:

17.所述搅拌部在高速运转的情况下伸入所述板材连接处的内部并进行预热;

18.通过所述送丝通道向所述储物腔传输丝材,所述丝材在所述螺杆部与所述轴套内壁的共同作用下发生热塑化;

19.在所述螺杆部螺纹旋转的推力作用下,热塑化后的丝材从所述储物腔中流出,沉积于所述板材内,形成增材材料;

20.所述搅拌部搅拌所述增材材料以及板材材料,通过所述曲面轴套结构的所述弧形端面对其进行碾压,形成内凹形状的增材成形表面;

21.所述搅拌摩擦焊接装置离开所述板材,完成角接头制造。

22.可选地,所述搅拌部搅拌增材材料以及板材材料的方式为:

23.所述主搅拌针搅拌所述增材材料以及所述板材材料,所述辅搅拌针碾磨所述增材材料以及角接位置边缘界面的材料。

24.可选地,所述焊接搅拌头结构扎入所述板材的深度为

25.s=0.5dmin~dmin/sin(0.5θ);

26.其中,dmin为所述板材最小厚度,θ为所述板材夹角的角度。

27.可选地,所述焊接搅拌头结构的轴线与所述板材夹角的角平分线位于同一直线上。

28.本发明的有益效果:

29.(1)本技术通过采用搅拌摩擦增材以及焊接的方式制造角接头,全过程不存在材料熔化,不产生气孔缺陷,曲面轴套结构的碾压作用避免了裂纹和未焊透缺陷的产生,有利于提高接头可靠性;

30.(2)本技术在角焊缝位置额外引入增材材料,且在装置底部设置弧形端面,使获得的角接头连接处形状为内凹弧形,有效降低应力集中,只需焊接一次即可成形,并且可以通过更换不同形状的曲面轴套获得不同形状的接头,更便于实际工程中的应用;

31.(3)本技术通过主搅拌针与辅搅拌针的耦合设计,不仅由主搅拌针实现了额外沉积材料与角接结构材料有效连接,同时分布式辅搅拌针实现了角焊缝边缘材料的连接,消除了角焊缝边缘位置材料的弱连接,有效增大了界面结合面积,有效地强化角焊缝;

32.(4)本技术适用范围广,不仅适用于铝及铝合金、镁及镁合金、铜等材料的同种材料角接头焊接,还可用于异种材料间的焊接;且不仅适用于板材之间的角接头制造,还适用于角接头与柱体之间的角接头制造,通过优化设计增材金属丝材向接头沉积过渡合金元素,减少甚至避免异质材料界面因剧烈冶金反应产生的金属间化合物,提高接头的综合性能。

附图说明

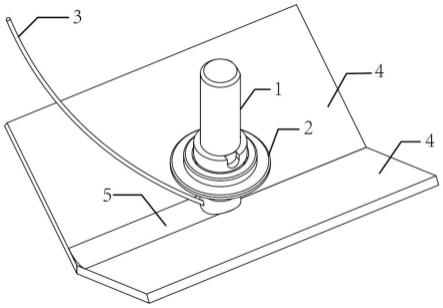

33.图1为本发明实施例提供的搅拌摩擦焊接装置焊接示意图;

34.图2为本发明实施例提供的搅拌摩擦焊接装置结构示意图;

35.图3为本发明实施例提供的焊接搅拌头结构的结构示意图;

36.图4为本发明实施例提供的曲面轴套结构的结构示意图;

37.图5为本发明实施例提供的角焊缝焊接方法流程示意图。

38.附图标记:

39.1-焊接搅拌头结构;101-夹持面;102-安装件;103-螺杆部;104-辅搅拌针;

40.105-主搅拌针;2-曲面轴套结构;201-端面部;202-送丝通道;203-储物腔;

41.204-弧形端面;3-丝材;4-板材;5-增材材料。

具体实施方式

42.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

43.本发明提供了一种搅拌摩擦焊接装置,用于对板材4进行角接头制造,应当注意的是,该装置不仅可用于板材4之间的角接头制造,还可用于柱体与板材4之间的角接头制造。如图1以及图2所示,该搅拌摩擦焊接装置包括焊接搅拌头结构1以及曲面轴套结构2,曲面轴套结构2同轴安装于焊接搅拌头结构1外部,且各部件之间相互对应。其中,如图3所示,焊接搅拌头结构1包括夹持部、螺杆部103以及搅拌部,夹持部的设置便于机器或操作者对整个装置进行操作;螺杆部103安装于夹持部的下端,搅拌部则安装于螺杆部103的下端中心处,且各个部件的中心轴处于同一直线上。

44.如图4所示,曲面轴套结构2包括端面部201,端面部201的端面处设置有倒角以便于装置的安装,且端面部201内设有由上至下贯通的孔洞,孔洞下端形成储物腔203,端面部201的侧壁设置有内外贯穿的送丝通道202,送丝通道202穿过端面部201侧壁连通储物腔203,为储物腔203传输丝材3,热塑化后的丝材3可由储物腔203向下流出,且端面部201的下端面为弧形端面204,该弧形端面204的最凹处应与板材4连接线最近。弧形端面204可对流出的材料进行剪切碾压,使其重新分布得到形状为内凹圆角的优质成形。应当理解,送丝通道202的开凿方向为水平方向,还可根据实际情况将其设置为沿一定角度向下的方向,以便于丝材3的运输。

45.本技术针对的板材4的材质包括但不限于铝合金、镁合金、钛合金、钢、聚合物、金属基或聚合物基复合材料等,形成角接头的板材4可以为同种材料,也可以为异种材料。而丝材3的材质不仅限于与板材4材质相同,还可为填加合金元素的合金丝材或粉芯丝材,其直径一般为0.5~8mm。应当注意的是,当丝材.材质为低熔点材料时,送丝速度通常为固相沉积增材装置行进速度的3~50倍;当丝材.材质为高熔点材料时,送丝速度通常为固相沉积增材装置行进速度的2~30倍。

46.具体地,该搅拌摩擦焊接装置的材质包括但不限于高速工具钢、热作模具钢、硬质合金、聚晶立方氮化硼等,该材质的硬度和熔点应显著高于丝材原料,减少装置的磨损度。

47.进一步地,搅拌部包括主搅拌针105以及至少一个辅搅拌针104,主搅拌针105安装于螺杆部103底部的中心处,且其轴线与焊接搅拌头结构11的轴线位于同一直线上。当辅搅拌针104的数量为多个时,辅搅拌针104则安装于主搅拌针105的周围,也就是螺杆部103的底面端面上。其位置并不固定,可根据实际情况进行改动。该主搅拌针105的轴线,也就是该焊接搅拌头结构1的中轴线应与板材4之间的夹角角平分线平行。且辅搅拌针104轴线与主搅拌针105轴线之间设有一定夹角,该夹角角度一般设为5~85

°

。

48.为了便于对整个装置的夹持,夹持部的顶端为圆柱形的夹持面101,夹持面101的底部为倒置锥台形的安装件102,为了便于安装,安装件102的上端设有夹持槽以连接夹持面101,便于操作者夹持,其下端则连接螺杆部103。

49.具体地,曲面轴套结构2中,为了便于热塑化后的丝材3的流通,储物腔203的内壁与螺杆部103的外壁之间留有一定间隙,为热塑化后的丝材。流动提供空间。此外,在主搅拌针105、辅搅拌针104上还设有螺纹,以加强搅拌、碾磨的效果,且主搅拌针105以及辅搅拌针104与螺杆部103上的螺纹旋向相同,在装置运行的过程中,该装置的旋转方向应与旋向相反。储物腔203的内径与螺杆部103的螺纹大径之间的间隙可设置为0-2mm,根据实际情况进行变动。

50.本技术还提出一种基于上述搅拌摩擦焊接装置的角焊缝焊接方法,如图5所示,该方法包括如下步骤:

51.s1:焊接搅拌头结构1在高速运转的情况下伸入板材4内部并进行预热;

52.s2:送丝通道202向储物腔203传输丝材3,丝材3在螺杆部103与储物腔203的共同作用下发生热塑化;

53.s3:在螺杆部103螺纹旋转的推力作用下,热塑化后的丝材3从储物腔203中流出,沉积于板材内形成增材材料5;

54.s4:搅拌部搅拌增材材料5以及板材4材料,端面部201通过弧形端面204对其进行碾压,形成内凹形状的增材成形表面;

55.s5:搅拌摩擦焊接装置离开板材4,完成角接头制造。

56.具体地,焊接搅拌头结构1在高速运转的情况下扎入板材,旋转速度一般为50~10000rpm,随后保持预热1~30s,便可通过送丝通道202开始送丝。其中,为了保证焊缝表面成形良好,送丝速度应保持在焊接速度的1~50倍内。送丝0~5s后,整体的搅拌摩擦焊接装置开始行进,行进速度一般为10~10000mm/min。此时,送入的丝材3与螺杆部103接触,在螺杆部103与储物腔203的共同作用下发生热塑化。热塑化后的材料在螺杆部103螺纹旋转的推力作用下均匀地从储物腔203中流出,沉积于板材4的角焊缝位置处,形成增材材料5。随后搅拌部搅拌增材材料5以及板材4材料,弧形端面204对搅拌的材料进行碾压,最终形成内凹形状的增材成形表面。应当注意的是,在角接头制造的过程中,仅焊接搅拌头结构1,曲面轴套结构2并不旋转。以上过程持续进行,直至搅拌摩擦焊接装置离开板材,完成角接头制造。

57.进一步地,搅拌部搅拌增材材料5以及板材4材料包括:主搅拌针105搅拌增材材料5以及板材4材料,同时辅搅拌针104碾磨增材材料5以及角接位置边缘界面的材料,进而促进材料流动,强化二者之间的冶金连接。

58.此外,焊接搅拌头结构1扎入板材的深度为

59.s=0.5dmin~dmin/sin(0.5θ);

60.其中,dmin为板材4最小厚度,θ为板材4夹角的角度。

61.当本技术应用于柱体与板材4之间的角接头制造时,其制造方法与板材4间角接头的制造方法类似,搅拌摩擦焊接装置的行进轨迹为柱体平面形状轨迹。柱体的形状可为圆柱、圆锥、变径柱体、长方体或正方体等,柱体顶端形貌可为圆锥形、圆弧形或方形等,柱体的材质可为铝合金、镁合金、钛合金、钢、聚合物、金属基或聚合物基复合材料等,柱体与板材4可以是同种材质,也可以是异种材质。

62.本技术通过在角接头位置添加额外的材料,再通过端面部201的弧形端面204设计控制成形,形成圆滑过渡,只需一次焊接便可得到形状为内凹圆角的低应力集中角接头,不仅可避免应力集中的出现,而且可有效增大界面结合面积,克服现有角焊缝搅拌摩擦焊接技术固有局限性,将大大拓宽角接头应用的范围。

63.显然,本领域的技术人员可以对本发明实施例进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1