一种牵引臂装配设备及装配方法与流程

本发明涉及汽车后悬牵引臂的领域,具体涉及一种牵引臂装配设备及装配方法。

背景技术:

1、后悬牵引臂多用于后悬多连杆悬架,牵引臂的一端为衬套,另一端为u型叉结构。衬套端与牵引臂支架连接并固定在车身底部,u型叉端与汽车后转向节连接。汽车在行驶过程中,转向节作用力通过牵引臂总成向车架传递牵引力和制动力。

2、如图1所示,牵引臂装配模块500的装配结构如下:牵引臂60的衬套504装入牵引臂支架61的中心孔后,使用螺栓68与螺母67将两个零件固定连接。牵引臂60的u型叉503通过转向节安装孔501与转向节固定连接,牵引臂支架的四个角上开设固定孔502从而与车身固定连接。

3、牵引臂与牵引臂支架的装配存在角度位置度关系,其目的是保证装配后的模块满足整车的装配位置,零件在工装在做好定位后,使用螺栓件拧紧。现有的装配技术方案是:人工将螺栓预紧,再使用扭力扳手拧紧螺栓达到设定扭力值,完成整个操作流程。然而,采用现有技术方案存在以下缺陷:

4、1、人工预紧扭力,然后使用扭力扳手拧紧螺栓达到设定扭力值,单件装配节拍约45秒,生产效率低无法满足车间的生产需要;

5、2、操作者劳动强度大,不符合人机工程;

6、3、人工拧紧扭力不稳定,导致螺栓扭矩存在偏小或超差的风险;

7、4、人工操作存在安全隐患。

技术实现思路

1、本发明的目的在于克服现有技术存在的不足,而提供一种牵引臂装配设备及装配方法,解决了人工拧紧扭力不稳定的问题,避免螺栓扭矩存在偏小或超差的风险。同时,降低工人劳动强度,提高生产效率,实现扭力追朔,提升生产操作的安全性。

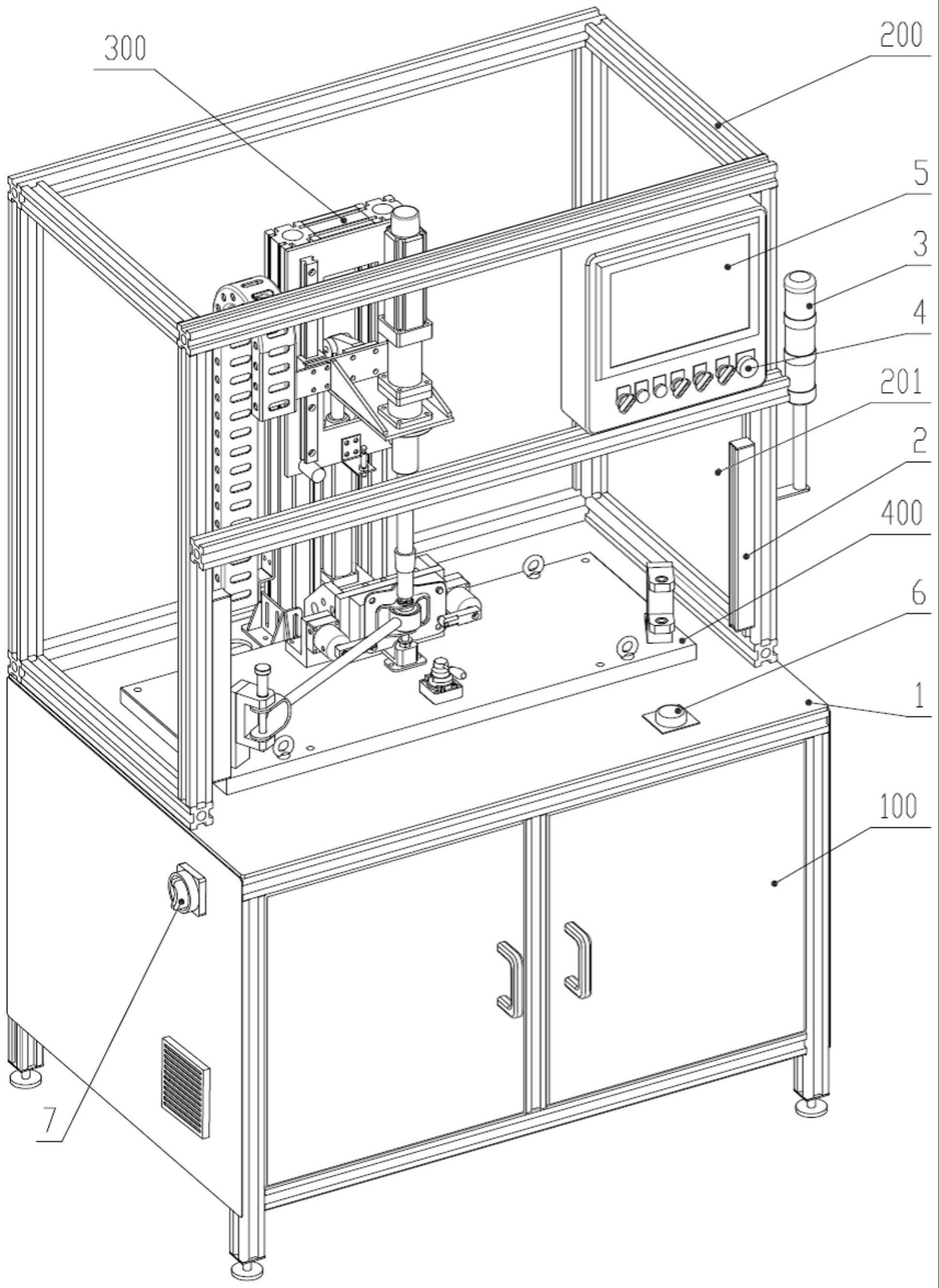

2、本发明的目的是通过如下技术方案来完成的:一种牵引臂装配设备,所述牵引臂的一端设置用于连接汽车后转向节的u型叉,牵引臂的另一端设置用于连接牵引臂支架的衬套,衬套通过螺母、螺栓与牵引臂支架固定连接,该设备包括:

3、控制柜模块,其上设置底板,底板上设置操作开关按钮,控制柜模块内设置控制电路,操作开关按钮与所述控制电路电连接;

4、牵引臂工装模块,安装在底板上,并由所述控制电路电连接控制,该牵引臂工装模块用于定位、夹紧牵引臂;

5、立柱模块,安装在底板上,立柱模块上设置拧紧机用于拧紧衬套与牵引臂支架之间的螺栓,拧紧机与所述控制电路电连接并由操作开关按钮控制动作;

6、框架模块,罩设在立柱模块及牵引臂工装模块外周,且框架模块固定在底板上;以及

7、工作气压输出模块,设置在控制柜模块内,为立柱模块及牵引臂工装模块提供工作气压。

8、作为进一步的技术方案,所述牵引臂工装模块包括固定在底板上的工装底板,工装底板上固定有牵引臂角度定位座和支座模块,所述牵引臂的u型叉通过所述牵引臂角度定位座定位在工装底板上;支座模块两侧分设有左夹紧气缸和右夹紧气缸,二只气缸之间的支座模块上设置牵引臂支架定位板,用于定位安装牵引臂支架,牵引臂支架由二只气缸夹紧或松开;支座模块上通过第一气缸固定板安装第一气缸,用于放置所述螺母的螺母安装座设于所述螺栓正下方,第一气缸的输出端连接带动螺母安装座,使螺母沿螺栓的轴向上下运动。

9、作为进一步的技术方案,所述立柱模块包括沿垂直于底板方向布置的立柱,立柱顶部通过横梁拼搭形成长方形的框架结构,所述框架结构表面沿垂直于底板方向布置线导轨,装有拧紧机的拧紧机固定座通过线导轨滑座滑动设置在线导轨上,拧紧机通过拧紧杆驱动拧紧头转动,拧紧头设于所述螺栓正上方,立柱内侧通过气缸固定座安装第二气缸,第二气缸的输出端通过铰链支座连接带动拧紧机固定座,从而控制拧紧头相对螺栓升降运动。

10、作为进一步的技术方案,所述左夹紧气缸、右夹紧气缸和第一气缸三者均由气缸控制阀控制,所述第二气缸由气缸伺服控制阀伺服控制,气缸控制阀及气缸伺服控制阀均由工作气压输出模块提供工作气压,气缸伺服控制阀由操作开关按钮提供伺服信号。

11、作为进一步的技术方案,所述框架模块上靠近牵引臂工装模块的位置处开设零件进出口,用于放入或取出牵引臂,设于工装底板上气缸控制阀布置在零件进出口内侧,操作开关按钮布置在零件进出口外侧,在零件进出口两侧的框架模块上设置光栅,光栅与所述控制电路电连接;框架模块上还设有控制面板和显示屏,控制面板与所述控制电路电连接,用于设定拧紧机的工作参数,显示屏与所述控制电路电连接,用于显示牵引臂装配后螺栓的扭力参数,显示屏外接有警示灯,警示灯根据螺栓的扭力参数实现自动报警。

12、作为进一步的技术方案,所述底板上开设牵引臂工装模块定位孔,用于配合工装底板上相对应位置处的工装定位孔,将牵引臂工装模块定位在控制柜模块上;立柱模块通过底板上的立柱模块定位孔固定在底板上,框架模块通过底板上的框架模块定位孔固定在底板上;底板还开设线束通孔,供控制柜模块内部的线束穿出;控制柜模块侧面设置电源开关和散热器,电源开关用于控制所述控制电路的通断电,散热器用于控制柜模块内部散热。

13、作为进一步的技术方案,所述牵引臂角度定位座通过牵引臂定位销与所述u型叉的转向节安装孔定位,所述牵引臂角度定位座包括设于工装底板左侧的左牵引臂角度定位座和设于工装底板右侧的右牵引臂角度定位座;所述支座模块左侧设置左夹紧气缸座用于安装左夹紧气缸,支座模块右侧设置右夹紧气缸座用于安装右夹紧气缸;所述牵引臂支架定位板上设置支架定位销牵引臂支架定位销一55、牵引臂支架定位销二56,用于定位牵引臂支架的固定孔;工装底板上还设置工装吊耳便于吊装牵引臂工装模块。

14、作为进一步的技术方案,所述线导轨通过线导轨固定板安装在所述框架结构上,立柱底部通过立柱固定座固定在底板上,第二气缸通过气缸固定座固定在底板上,立柱侧面通过线束防护链座安装有线束防护链,线束防护链随着拧紧机一同上下滑动,以保护拧紧机的连接线缆;线导轨下端的线导轨固定板上设置限位胶和缓冲座支架,限位胶用于限制线导轨滑座向下滑动的行程,缓冲座支架上装有缓冲座,用于缓冲、挡止拧紧机固定座。

15、采用上述牵引臂装配设备的装配方法,包括以下步骤:

16、步骤一:转动气缸控制阀,控制左夹紧气缸座、右夹紧气缸松开,同时第一气缸驱动螺母安装座向下移动;

17、步骤二:通过零件进出口先将螺母装入螺母安装座内,再将牵引臂支架通过支架定位销定位在牵引臂支架定位板上;

18、步骤三:转动气缸控制阀,控制左夹紧气缸座、右夹紧气缸夹紧牵引臂支架,同时第一气缸驱动螺母安装座向上移动至牵引臂支架下方;

19、步骤四:通过零件进出口将牵引臂的衬套置入牵引臂支架的中心孔内,使用螺栓贯穿牵引臂支架和牵引臂,同时,将牵引臂的u型叉放入牵引臂角度定位座,借助牵引臂定位销将u型叉定位;

20、步骤五:远离零件进出口,按下操作开关按钮,使拧紧机向下运动至螺栓上方并逐渐拧紧螺栓,当螺栓达到设定的扭力值后,拧紧机向上滑动回位;

21、步骤六:转动气缸控制阀,控制左夹紧气缸座、右夹紧气缸松开牵引臂支架,同时第一气缸驱动螺母安装座向下移动回位,取出装配完成的牵引臂装配模块,完成一次装配操作。

22、作为进一步的技术方案,所述步骤一开始前,对所述牵引臂装配设备执行检查操作:启动电源开关,观察显示屏的页面显示是否正常,检查控制面板上的指示灯是否正常,控制面板上的开关是否指定到初始位置,散热器是否正常运转,检查工作气压输出模块的气密性;所述步骤五中拧紧机向上滑动回位后,观察警示灯指示的颜色,并在所述步骤六中取出装配完成的牵引臂装配模块后,对该牵引臂装配模块的扭力值是否合格进行标记。

23、本发明的有益效果为:

24、1、利用拧紧机自动拧紧,替代人工拧紧,保证螺栓拧紧扭力的一致性;

25、2、借助牵引臂角度定位座和牵引臂支架定位板,实现对牵引臂及牵引臂支架的定位,保证了装配精度;

26、3、左、右夹紧气缸以及第一、第二气缸均通过工作气压输出模块提供工作气压,将整个气路控制系统整合在一起,并通过气缸控制阀、操作开关按钮实现伺服控制,安全高效;

27、4、框架模块上设置显示屏,可实时显示装配后牵引臂螺栓的扭力参数,并借助警示灯自动报警,牵引臂装配模块的扭力值合格性显示更直观,可以实现扭力追溯,控制面板可根据生产需要调整拧紧机的工作参数,光栅可避免设备在操作过程中,操作人员的手进入工作区域造成安全事故;

28、5、工装底板上同时设置左牵引臂角度定位座和右牵引臂角度定位座,能够适应左、右两种牵引臂,设备的通用性更好;

29、6、线导轨下端设置限位胶和缓冲座,起到缓冲作用,避免牵引臂在装配时受到磕碰伤;

30、7、经实际生产测试,单件装配节拍由原来的45秒降低到24秒,有利于降低人工劳动强度,提高生产效率。

- 还没有人留言评论。精彩留言会获得点赞!