电池模组与PCBA自动组装设备的制作方法

本发明涉及新能源自动装配设备,具体涉及一种电池模组与pcba自动组装设备。

背景技术:

1、新能源汽车逐渐占据汽车市场较大份额,包括纯电动汽车、插电混动汽车和增程式汽车等新能源汽车逐渐风靡汽车市场,但种类虽多,离不开蓄电技术的支撑,常见的储能方式是电池包,通过近100kw左右的充电功率可以快速给电池包充电,三元锂电池和磷酸铁锂电池应该较为广泛,但是对于集成为电池包的框架方案,不同汽车厂商采取的方案不同,比较多见的方案是多节小电池采取串并联结合的方式,配上专用电控pcba,使得集成的电池包充放电功率可控可靠。

2、现有一种电池包采取多节电池串联构成,并辅以pcba实施充放电控制,在批量电池包生产的产能需求背景下,装填到电池盒内的电池模组需要配合pcba实施装配焊接,包括电池模组进料、pcba进料、定位姿态判定和打螺丝组装等工序,因此有必要设计一整套自动化设备,完成各个工序的衔接,提高装配效率,保持统一的品控质量。

技术实现思路

1、本发明目的是:在批量电池包生产的产能需求背景下,装填到电池盒内的电池模组需要配合pcba实施装配焊接,包括电池模组进料、pcba进料、定位姿态判定和打螺丝组装等工序,我们设计提出一种电池模组与pcba自动组装设备,自动化程度高,提高装配效率,保持统一的品控质量。

2、为解决上述问题采取的技术方案是:

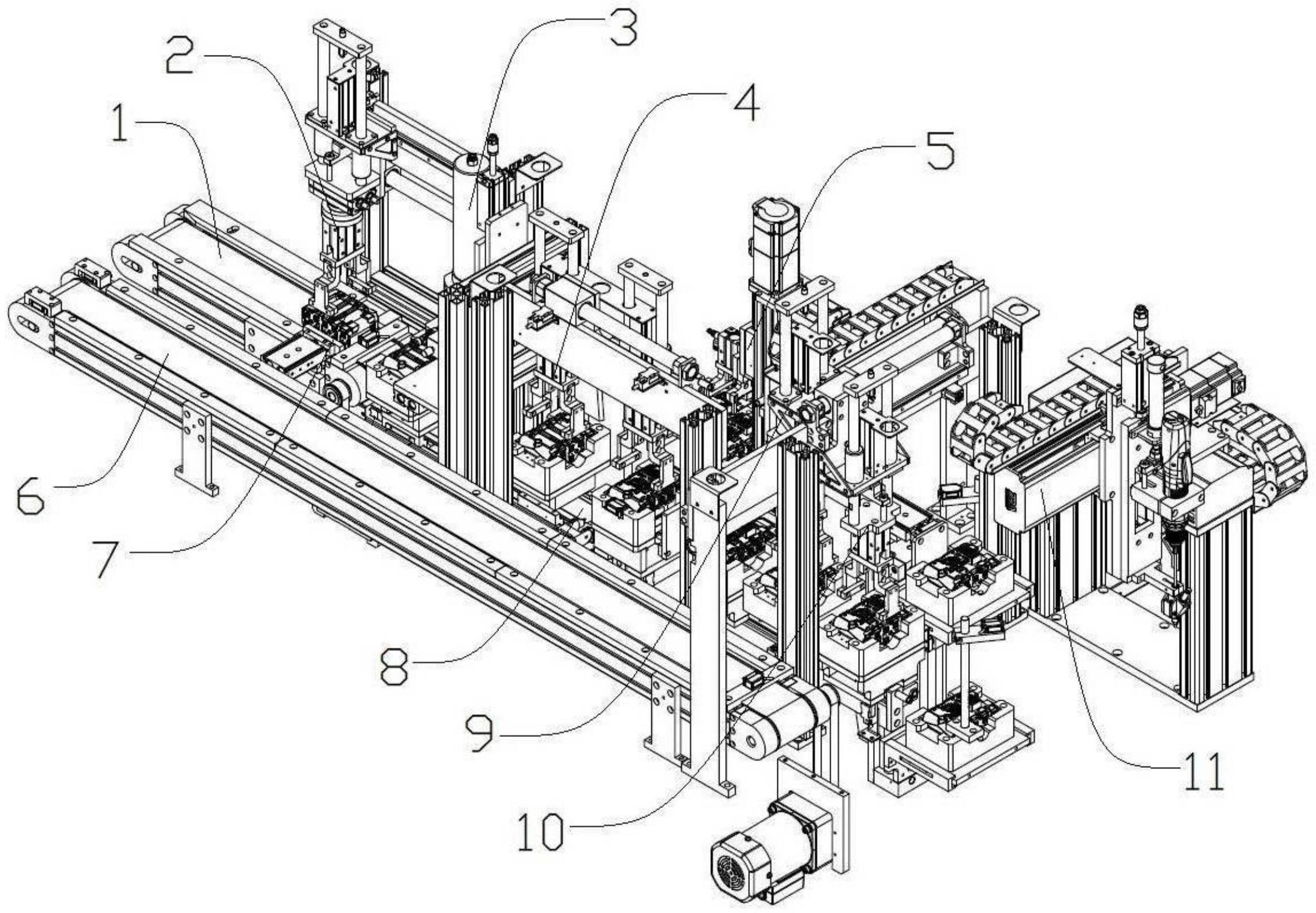

3、一种电池模组与pcba自动组装设备,包括电池模组供料台、自动抓取旋转上料组件、定位载具、预定位组件、自动打胶组件、自动挪移进给组件、pcba上料组件、定位姿态判定组件、滑移进给组件和自动打螺丝组件。

4、所述电池模组供料台通过传送线将装填满多节电池的电池模组供料给自动抓取旋转上料组件,

5、所述自动抓取旋转上料组件包括气动滑台、升降气缸、旋转气缸、抓取气缸和抓取臂,所述抓起臂由抓取气缸带动夹持电池,并在旋转气缸带动下旋转90度,并在升降气缸带动抬升后挪移到定位载具上方,向下放置到定位载具内,并由所述预定位组件顶推定位载具内的电池模组精确定位,

6、所述自动打胶组件包括胶罐、胶头和控制阀,胶罐与胶头之间连通有控制阀,胶头正对下方电池模组的上表面打胶,以配合待装配的pcba预粘合连接,

7、所述自动挪移进给组件包括气动滑台、前后并列设置的两组升降气缸、导杆导套组件、夹持气缸和夹持臂,所述夹持臂之间的间距等于下方相邻两定位载具之间的间距,在两组夹持臂将下方两电池模组夹持后,由升降气缸带动抬升,由气动滑台步进进给两只电池模组,以步进方式将电池模组再次进给到下一工位的定位载具内,下一工位的定位载具由电缸滑台滑移进给到pcba上料组件下方,承接上料的pcba,

8、所述pcba上料组件从pcba供料台上抓取的电动升降丝杆副、定位夹取气缸、定位夹爪和定位载具两侧的承托气缸和若干个承托臂,所述定位夹爪下方夹持有待定位安装到电池模组上的pcba,pcba放置到承托臂上,再由承托气缸向外释放,将pcba精确放置到电池模组的翘起镍片上,使镍片与卡槽穿套配合定位,并由胶水粘合pcba,

9、所述定位姿态判定组件包括设置在定位载具两侧的位置传感器,以判定电池模组上pcba放置位置是否精确,若有不良,将由不良品抓取组件将其抓取下线,

10、所述滑移进给组件将电池模组与pcba定位良好的良品进给到自动打螺丝组件,包括气动滑台、升降气缸、抓取气缸和抓取臂,

11、所述自动打螺丝组件包括横向电缸滑台、纵向电缸滑台、升降气缸、定位支架、电动锁螺丝机和螺丝自动上料管,所述电动锁螺丝机固连在定位支架上,并由升降气缸带动升降动作,并且配合两个方向的电缸滑台调整水平位置,正对进给的电池模组与pcba组合体的螺丝孔位置,由螺丝自动上料管提供螺丝,电动锁螺丝机将螺丝旋紧在螺丝孔内。

12、进一步地,所述不良品抓取组件包括气动滑台、升降气缸、旋转气缸、抓取气缸、抓取臂和不良品回流线,所述抓起臂由抓取气缸带动夹持电池,并在旋转气缸带动下旋转90度,并在升降气缸带动抬升后挪移到不良品回流线上。

13、进一步地,所述滑移进给组件前一工位设置有顶推上料组件,包括顶推气缸和顶推板,顶推气缸正对待上料的电池模组与pcba组合体推移送料到自动打螺丝组件。

14、进一步地,所述自动打胶组件的胶头一侧设置有防滴胶组件,包括伸缩气缸和接胶盒,所述接胶盒在伸缩气缸带动下进给到胶头下方。

15、进一步地,所述定位载具包括载料槽、支撑架、锁紧气缸、锁紧块和红外传感器,所述载料槽内放置有电池模组,载料槽两侧设置有红外传感器,下方设置有锁紧气缸,所述锁紧气缸的伸缩杆上固连有锁紧块,所述锁紧块正对载料槽一侧边实施夹紧动作,将电池模组从侧面夹紧。

16、实施本发明的有益效果是:

17、该电池模组与pcba自动组装设备通过电池模组供料台、自动抓取旋转上料组件进给上料到定位载具内,并由预定位组件初步定位电池模组,保持精确姿态为自动打胶组件实施打胶作业,再利用自动挪移进给组件转移承接pcba上料组件定位放置的pcba,随后由定位姿态判定组件检测电池模组与pcba组合体是否位置准确,良品再由滑移进给组件供应到自动打螺丝组件,整个自动工序完整精确,自动化程度高,可大大提高电池盒装配效率,保持统一的品控质量。

技术特征:

1.一种电池模组与pcba自动组装设备,包括电池模组供料台、自动抓取旋转上料组件、定位载具、预定位组件、自动打胶组件、自动挪移进给组件、pcba上料组件、定位姿态判定组件、滑移进给组件和自动打螺丝组件,其特征在于:

2.根据权利要求1所述的电池模组与pcba自动组装设备,其特征在于:所述电池模组供料台通过传送线将装填满多节电池的电池模组供料给自动抓取旋转上料组件。

3.根据权利要求1所述的电池模组与pcba自动组装设备,其特征在于:所述自动抓取旋转上料组件包括气动滑台、升降气缸、旋转气缸、抓取气缸和抓取臂,所述抓起臂由抓取气缸带动夹持电池,并在旋转气缸带动下旋转90度,并在升降气缸带动抬升后挪移到定位载具上方,向下放置到定位载具内,并由所述预定位组件顶推定位载具内的电池模组精确定位。

4.根据权利要求1所述的电池模组与pcba自动组装设备,其特征在于:所述夹持臂之间的间距等于下方相邻两定位载具之间的间距,在两组夹持臂将下方两电池模组夹持后,由升降气缸带动抬升,由气动滑台步进进给两只电池模组,以步进方式将电池模组再次进给到下一工位的定位载具内,下一工位的定位载具由电缸滑台滑移进给到pcba上料组件下方,承接上料的pcba。

5.根据权利要求1所述的电池模组与pcba自动组装设备,其特征在于:所述滑移进给组件将电池模组与pcba定位良好的良品进给到自动打螺丝组件,包括气动滑台、升降气缸、抓取气缸和抓取臂。

6.根据权利要求1所述的电池模组与pcba自动组装设备,其特征在于:所述不良品抓取组件包括气动滑台、升降气缸、旋转气缸、抓取气缸、抓取臂和不良品回流线,所述抓起臂由抓取气缸带动夹持电池,并在旋转气缸带动下旋转90度,并在升降气缸带动抬升后挪移到不良品回流线上。

7.根据权利要求1所述的电池模组与pcba自动组装设备,其特征在于:所述滑移进给组件前一工位设置有顶推上料组件,包括顶推气缸和顶推板,顶推气缸正对待上料的电池模组与pcba组合体推移送料到自动打螺丝组件。

8.根据权利要求1所述的电池模组与pcba自动组装设备,其特征在于:所述自动打胶组件的胶头一侧设置有防滴胶组件,包括伸缩气缸和接胶盒,所述接胶盒在伸缩气缸带动下进给到胶头下方。

9.根据权利要求1所述的电池模组与pcba自动组装设备,其特征在于:所述定位载具包括载料槽、支撑架、锁紧气缸、锁紧块和红外传感器,所述载料槽内放置有电池模组,载料槽两侧设置有红外传感器,下方设置有锁紧气缸,所述锁紧气缸的伸缩杆上固连有锁紧块,所述锁紧块正对载料槽一侧边实施夹紧动作,将电池模组从侧面夹紧。

技术总结

本发明公开了一种电池模组与PCBA自动组装设备,包括电池模组供料台、自动抓取旋转上料组件、定位载具、预定位组件、自动打胶组件、自动挪移进给组件、PCBA上料组件、定位姿态判定组件、滑移进给组件和自动打螺丝组件,该设备通过电池模组供料台、自动抓取旋转上料组件进给上料到定位载具内,并由预定位组件初步定位电池模组,保持精确姿态为自动打胶组件实施打胶作业,再利用自动挪移进给组件转移承接PCBA上料组件定位放置的PCBA,随后由定位姿态判定组件检测电池模组与PCBA组合体是否位置准确,良品再由滑移进给组件供应到自动打螺丝组件,整个自动工序完整精确,自动化程度高,可大大提高电池盒装配效率,保证品控质量。

技术研发人员:钱飞龙

受保护的技术使用者:苏州萨瓦智能科技有限公司

技术研发日:

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!