一种超快激光高质高效加工斜孔方法

本发明涉及特种加工领域,尤其涉及一种超快激光高质高效加工斜孔方法。

背景技术:

1、在现代制造业存在大量斜微小孔的加工问题,例如内燃机的喷油孔、航空发动机燃烧室和导叶上的气膜冷却孔等,需要在高代单晶、陶瓷基复合材料等材料构件的壁面上加工大量密集、离散、小直径的直孔和斜孔阵列。但是在微小孔的精密微加工等方面尚无高质高效的技术方案,随着激光技术的发展,高功率、高光束质量的超快激光出现,由于其具有极短的作用时间和极高的光强密度,能够较大程度减少材料加工过程的热损伤及机械损伤,极大地提高激光加工质量,已广泛用于各种材料的精密微小孔加工。

2、但是,超快激光在斜孔的加工上会存在锥度、盲孔等精度问题,并且斜孔出入口处会出现开裂、掉块、局部剥落、出入口孔壁质量较差等加工损伤,加工效率较低,加工稳定性差等问题。在公开号为cn 110091083 a的专利中提出了一种激光制斜孔方法,即是将自旋的脉冲激光束在工件的待加工位置处作圆周运动形成切削环,直到所述切削环沿所述工件的第一方向连通,即可在所述倾斜工件上得到孔,该方法中,激光制孔是非接触加工过程,相对于传统机械加工可以有效地减小对材料的损伤,但是孔的出入口还是有由于激光烧蚀产生的损伤;在专利cn 112008262 a中公开了一种环形旋转激光智能化加工异型孔方法,根据待加工孔空间结构进行智能化三维建模,然后控制算法设计与代码生成,生成系统控制程序代码,最后光路模块控制激光束的空间环形旋转,保证孔的边缘加工质量,但是只是考虑到加工路径的优化,没有进一步更改加工参数来提高制孔质量和效率。

3、上述问题,极大地限制了超快激光加工倾斜小孔技术的实际应用。因此,现在亟需一种超快激光高质高效加工斜孔方法,能够保证在超快激光加工过程中减少出入口损伤,提高孔壁质量,在高加工质量的前提下提高加工效率。

技术实现思路

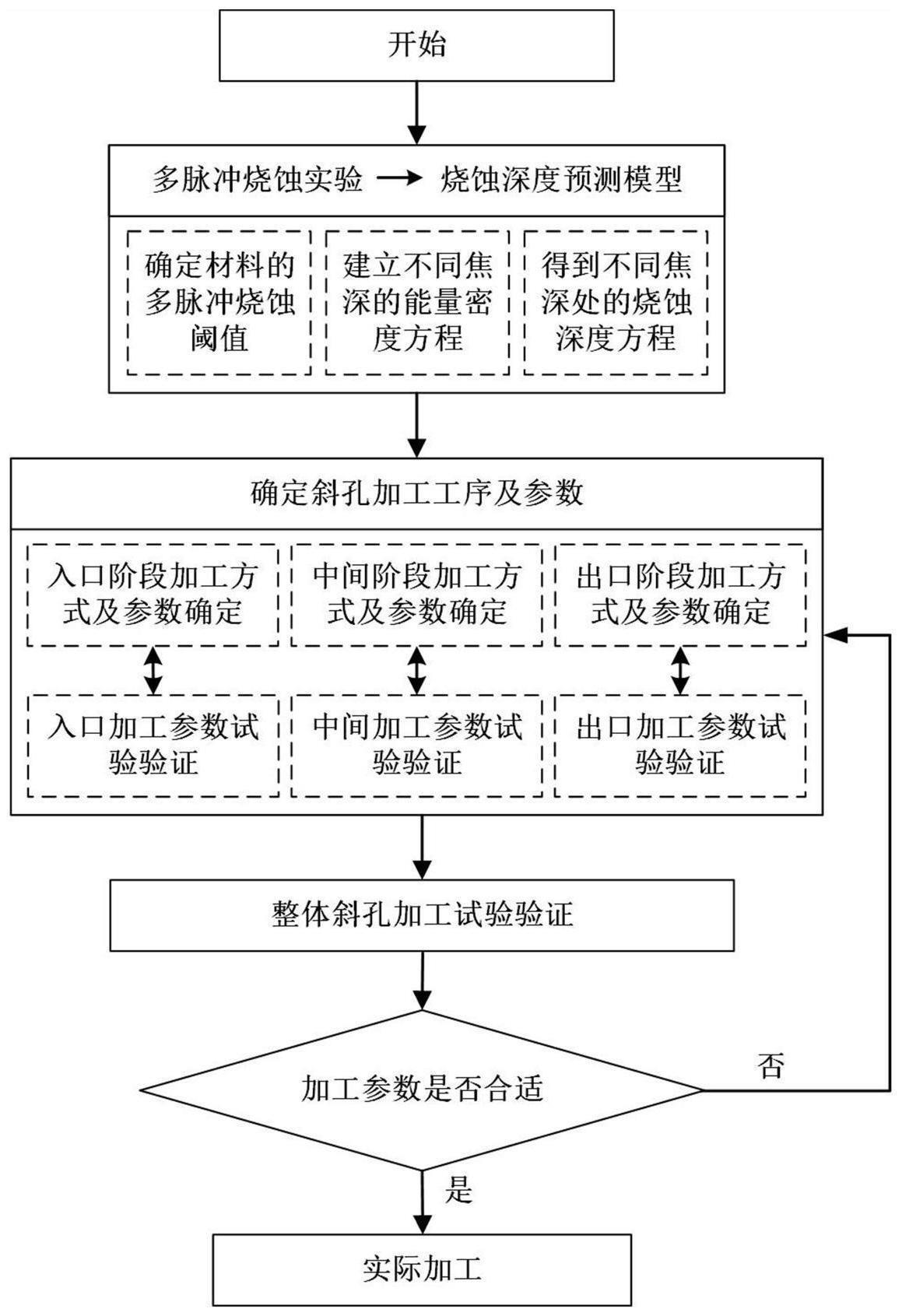

1、根据上述提出的技术问题,而提供一种超快激光高质高效加工斜孔方法。本发明能够实现在不同材料上的不同角度、不同曲面的高质量倾斜小孔的激光加工,采用理论计算与实际工艺相结合的方式,提出斜孔三段式加工,从斜孔的入口、中间及出口三个阶段选取不同的扫描方式和加工参数进行加工,解决了斜孔存在孔壁质量较差、工艺稳定性差等问题,并且提高了斜孔的加工质量和制孔效率,同时加工稳定性和自适应程度高。本发明采用的技术手段如下:

2、一种超快激光高质高效加工斜孔方法,包括如下步骤:

3、s1、建立倾斜工件的烧蚀深度预测模型,具体包括在倾角为θ的工件上进行多次脉冲烧蚀实验,通过不同脉冲能量ep下的烧蚀坑结果计算得出倾斜工件下的多脉冲烧蚀阈值所述多脉冲烧蚀阈值表示材料去除的临界值,结合不同焦深下的能量密度方程,进一步得到斜面上不同焦深处的烧蚀深度方程;

4、s2、确定斜孔的加工方法及加工参数,具体从斜孔的入口、中间及出口阶段设计不同的加工方法和加工参数,入口阶段:采用较低脉冲能量ep1、较少扫描次数n1进行螺旋线面扫加工;中间阶段:采用较高脉冲能量ep2、较多扫描次数n2进行螺旋线面扫加工;出口阶段:采用较低脉冲能量ep3进行螺旋线加工;各阶段的进给深度通过不同焦深处的烧蚀深度方程以及扫描次数求出。

5、进一步地,s2后还包括s3、进行s2的斜孔的入口、中间及出口三阶段的加工参数试验验证,并进行参数修正,最后进行整体的斜孔加工试验验证,工序与参数合适即可进行实际加工。

6、进一步地,所述的倾斜工件下的多脉冲烧蚀阈值的计算包括如下步骤:

7、控制激光在倾斜工件上进行多次脉冲烧蚀实验,通过改变激光单脉冲能量ep,测量不同激光能量在多脉冲下的烧蚀坑直径d;

8、高斯光束倾斜横截面内峰值能量密度公式如下:

9、

10、式中,n为脉冲数,ω0为束腰半径;

11、激光烧蚀坑直径与激光能量密度的关系如下:

12、

13、式中,为烧蚀阈值,由式(1)、(2)可推导出多脉冲能量与烧蚀坑直径的关系,公式如下:

14、

15、根据式(3)绘制实验数据散点图并做线性拟合,得出多脉冲能量对数与烧蚀坑直径的平方满足线性关系,从而计算出多脉冲烧蚀阈值。

16、进一步地,所述的不同焦深下的能量密度方程具体由延径向服从高斯函数分布的能量密度公式和已确定的光斑半径尺寸所确定,即在径向上与光斑中心距离r远处的能量密度由下式确定:

17、

18、ωz为光斑半径,在聚焦激光系统中,光斑半径会沿光束的传播方向不断变化,中轴线上任意截面呈现双曲线形式,在传播方向与焦点距离z远处的光斑半径ωz由下式确定:

19、

20、式中,rz为激光系统的瑞利长度,由下式确定:

21、

22、式中,λ为激光波长;

23、由式(4)、(5)、(6)可得不同焦深下的能量密度方程,公式如下:

24、

25、进一步地,所述斜面上不同焦深处的烧蚀深度方程根据激光照射到烧蚀表面每个位置上的理论烧蚀深度能够通过如下对数函数确定,分为负离焦公式和正离焦公式:

26、

27、

28、式中,εf为负离焦烧蚀深度系数,εb为正离焦烧蚀深度系数,为激光能量密度,为多脉冲烧蚀阈值,其中烧蚀深度系数通过正负离焦试验测量烧蚀深度,结合激光能量密度和多脉冲烧蚀阈值求出。激光能量服从高斯分布,不同焦深的加工深度最深是r为0的时候,即中轴线位置是光斑面积内烧蚀深度最深位置,设此深度为不同焦深的烧蚀深度,可简化烧蚀深度方程为:

29、

30、

31、进一步地,所述s2具体为:

32、入口阶段:激光聚焦位置位于圆孔中轴线与斜面相交位置,采用定焦的较低脉冲能量ep1、较少扫描次数n1的螺旋线面扫加工,由于加工表面是斜面,处于激光不同焦深位置,所以加工深度会不同,加工底面与水平面之间倾角逐渐减小,当倾角变化率小于10%时聚焦点进行轴向进给,进给深度为ap1,大小可通过不同焦深处的烧蚀深度方程以及扫描次数n1求出,然后重复进行上述步骤,进行s1次进给加工后实现加工底面为近水平面;

33、中间阶段:采用较高脉冲能量ep2、较多扫描次数n2进行螺旋线面扫加工,当烧蚀深度变化率小于5%时聚焦点进行轴向进给,进给深度为ap2,较大的进给深度可以在保证孔壁质量的前提下提高加工效率,大小可通过不同焦深处的烧蚀深度方程以及扫描次数n2求出,然后重复进行上述步骤,进行s2次进给加工后,当底面即将被打穿时,到达斜孔出口部分;

34、出口阶段:采用较低脉冲能量ep3进行螺旋线加工,根据不同焦深处的烧蚀深度方程,得出进给螺旋线的螺距大小。

35、本发明具有以下优点:

36、1、本方法提出理论计算与实际工艺相结合,通过计算斜面上不同焦深处的烧蚀深度方程,建立斜孔加工过程的烧蚀深度预测模型,从而进一步确定斜孔的高质高效加工方法及加工参数;

37、2、本方法提出斜微孔三段式加工,入口、中间及出口三个阶段选取不同的扫描方式和加工参数,可以有效解决斜孔存在孔壁质量较差、工艺稳定性差以及加工效率低等问题,实现深径比大于10的高质量斜孔加工,同时加工稳定性和自适应程度高;

38、3、本方法提出的针对斜孔的三段式加工方法,可以加工出不同倾斜角度、不同曲面的高深径比斜孔,此方法也可以运用到其他矩形孔、簸箕孔、猫耳异形孔等倾斜孔型的加工研究中。

- 还没有人留言评论。精彩留言会获得点赞!