滚珠丝杠合套设备的制作方法

1.本技术涉及自动装配技术领域,具体涉及一种滚珠丝杠合套设备。

背景技术:

2.在自动装配技术领域,目前针对滚珠丝杠结构,需要将带有滚珠的螺母与丝杆连接,这就导致需要将钢珠灌入螺母与丝杆进行转移,但是当前缺乏用于固定丝杆和螺母并将螺母和丝杆转移至与钢珠灌入工位且转移至丝杆螺母装配工位的专用设备,尤其是缺少如何转移钢珠灌入螺母的半成品机构,无法有效避免灌入螺母的钢珠脱落。因此基于上述缺陷导致难以将钢珠灌入螺母中并将螺母和丝杆组装,难以设计一种自动装配滚珠丝杠合套设备。

3.而且在将钢珠灌入螺母与丝杆的连接位置时,当前缺乏专门的可适用不同之间钢珠的打钢珠机构,仅能针对某一固定直径的钢珠进行灌入,当存在多种不同直径的钢珠产品时,需要替换对应直径的钢珠的打钢珠机构。

4.因此提供一种具有用于固定丝杆和螺母并将螺母和丝杆转移至与钢珠灌入工位且转移至丝杆螺母装配工位、且实现将螺母和丝杆组装的滚珠丝杠合套设备成为亟待解决的技术问题。

技术实现要素:

5.本技术实施例提供一种滚珠丝杠合套设备,能够解决目前缺少具有用于固定丝杆和螺母并将螺母和丝杆转移至与钢珠灌入工位且转移至丝杆螺母装配工位、且实现将螺母和丝杆组装的滚珠丝杠合套设备的技术问题,有效转移钢珠灌入螺母的半成品,避免灌入螺母的钢珠出现脱落,最终实现将螺母和丝杆组装。

6.本技术实施例提供一种滚珠丝杠合套设备,用于将钢珠灌入螺母中并将螺母和丝杆组装,其包括丝杆螺母转移机构、打钢珠机构和螺母旋入机构;

7.所述丝杆螺母转移机构用于固定丝杆和螺母,并将丝杆和螺母转移至与所述打钢珠机构或所述螺母旋入机构相对应的装配位置;

8.其中,所述丝杆螺母转移机构还设有第一过渡芯轴;当所述螺母被转移至与所述打钢珠机构相对应的装配位置时,所述第一过渡芯轴的对称轴与所述螺母的对称轴重合,所述第一过渡芯轴能够伸入至所述螺母内;所述螺母的内侧壁设有能够容置钢珠的环形卡槽;所述打钢珠机构在当所述第一过渡芯轴伸入至所述螺母内时向所述环形卡槽内打入钢珠;

9.其中,所述丝杆螺母转移机构还设有第二过渡芯轴;当所述螺母及钢珠被转移至与所述螺母旋入机构相对应的装配位置时,所述第二过渡芯轴的对称轴与所述螺母的对称轴重合,所述第二过渡芯轴在接收到灌入钢珠的螺母时能够伸入至所述螺母内将钢珠堵住在所述环形卡槽内;所述螺母旋入机构能够将钢珠堵住在所述环形卡槽内并抓取所述螺母旋入所述丝杆。

10.进一步的,所述打钢珠机构包括:

11.钢珠下料装置,设有多个竖直下料管和下挡钢珠切钢珠气缸;所述竖直下料管的底部出口位置设有所述下挡钢珠切钢珠气缸,每一竖直下料管内对应填充有钢珠,所有竖直下料管内填充的钢珠的直径不同;

12.滑动安装板,与所述钢珠下料装置可活动式连接;

13.轨道枪,安装至所述滑动安装板上,且设于所述钢珠下料装置的下方;所述轨道枪内设有轨道,所述轨道的两端分别为钢珠入口和打钢珠出口,所述打钢珠出口位置设有挡钢珠气缸;所述轨道枪能够相对所述滑动安装板位移使得所述打钢珠出口与任一竖直下料管的底部出口相对设置;

14.滑轨杆,与所述轨道对应设置;所述滑轨杆与所述滑动安装板固定连接,当所述轨道枪的底部出口伸入至所述螺母的环形卡槽位置时,所述滑轨杆与所述轨道设于一条直线上,所述滑轨杆伸入所述轨道内推动钢珠打入所述环形卡槽内。

15.进一步的,所述打钢珠机构还包括:光栅尺,与所述滑轨杆平行设置,能够检测所述滑轨杆伸入所述轨道的深度值。

16.进一步的,所述打钢珠机构还包括:打钢珠气缸,与所述轨道枪平行设置;所述打钢珠气缸设有缸体和推杆,所述缸体与所述钢珠下料装置固定连接,所述推杆与所述滑轨杆连接。

17.进一步的,所述打钢珠机构还包括:转接板,与所述滑动安装板滑动连接;所述转接板设有呈z字型相互垂直连接的受力部、滑动部和推动部;所述受力部与所述推杆连接,所述滑动部与所述滑动安装板沿平行于所述轨道枪方向滑动连接,所述推动部与所述滑轨杆连接。

18.进一步的,所述打钢珠机构还包括:推拉传感器,设于所述受力部与所述推杆之间。

19.进一步的,所述打钢珠机构还包括:

20.u形铰链板,设于所述滑动安装板的上表面且与所述滑动安装板朝向所述轨道枪一侧的边缘齐平;所述u形铰链板朝向所述轨道枪一侧设有铰链销;

21.拖枪板,与所述u形铰链板通过所述铰链销铰接;所述轨道枪可滑动式设于所述拖枪板上;

22.倾斜气缸,连接至所述轨道枪的底面与滑动安装板的侧板之间;所述轨道枪的钢珠入口位置呈圆弧形,所述倾斜气缸能够通过伸缩拉动所述轨道枪沿所述拖枪板滑动使得所述打钢珠出口与任一竖直下料管的底部出口相对设置。

23.进一步的,所述打钢珠机构还包括:不良品盒,设于所述打钢珠出口位置下方。

24.进一步的,所述打钢珠机构还包括:驱动结构,沿平行于所述竖直下料管的方向设于所述钢珠下料装置上;所述滑动安装板固定于所述驱动结构上。

25.进一步的,所述竖直下料管包括相对滑动设置的上部下料管和下部下料管,所述竖直下料管的顶部入口位于所述上部下料管,所述竖直下料管的底部出口位于所述下部下料管;

26.其中,所述钢珠下料装置还包括:

27.上挡钢珠切钢珠气缸,设于所述竖直下料管的顶部入口位置;

28.钢珠数量调节气缸,连接至所述上部下料管,能够调节所述上部下料管与所述下部下料管的间距来调节所述上挡钢珠切钢珠气缸与所述下挡钢珠切钢珠气缸的间距以控制所述竖直下料管内的钢珠数量。

29.本技术实施例提供的滚珠丝杠合套设备,通过设置丝杆螺母转移机构、打钢珠机构和螺母旋入机构实现了协调配合将螺母和丝杆组装,其中通过设置用于固定丝杆和螺母,并将丝杆和螺母转移至与所述打钢珠机构或所述螺母旋入机构相对应的装配位置,并在装配位置对应设有第一过渡芯轴、第二过渡芯轴来伸入至螺母内将钢珠堵住在螺母的环形卡槽内,打钢珠机构在当所述第一过渡芯轴伸入至所述螺母内时向所述环形卡槽内打入钢珠,第二过渡芯轴在接收钢珠灌入螺母的半成品时能够伸入至所述螺母内将钢珠堵住在所述环形卡槽内,螺母旋入机构能够将钢珠堵住在所述环形卡槽内并抓取所述螺母旋入所述丝杆,整个转移过程能够有效转移钢珠灌入螺母的半成品,避免灌入螺母的钢珠出现脱落,最终实现了将螺母和丝杆全自动组装。

附图说明

30.下面结合附图,通过对本技术的具体实施方式详细描述,将使本技术的技术方案及其它有益效果显而易见。

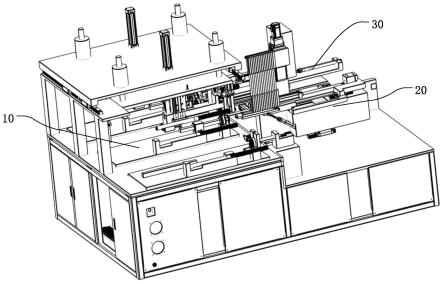

31.图1为本技术实施例提供的滚珠丝杠合套设备的结构示意图。

32.图2为本技术实施例提供的滚珠丝杠合套设备的部分结构示意图。

33.图3为本技术实施例提供的螺母的结构示意图。

34.图4为本技术实施例提供的螺母与丝杆的装配结构示意图。

35.图5为本技术实施例提供的丝杆螺母转移机构的丝杆螺母物料准备区内的结构示意图。

36.图6为本技术实施例提供的丝杆螺母转移机构的钢珠灌入工位区内的结构示意图。

37.图7为本技术实施例提供的丝杆螺母转移机构的丝杆螺母装配工位区内一个视角的结构示意图。

38.图8为本技术实施例提供的丝杆螺母转移机构的丝杆螺母装配工位区内另一个视角的结构示意图。

39.图9为本技术实施例提供的丝杆螺母转移机构的龙门位移结构的结构示意图。

40.图10为本技术实施例提供的打钢珠机构在应用状态下的结构示意图。

41.图11为本技术实施例提供的打钢珠机构在应用状态下的整体结构示意图。

42.图12为本技术实施例提供的螺母的结构示意图。

43.图13为本技术实施例提供的打钢珠机构的第一视角的结构示意图。

44.图14为本技术实施例提供的打钢珠机构的第二视角的结构示意图。

45.图15为本技术实施例提供的打钢珠机构的部分结构截面图。

46.图16为本技术实施例提供的螺母旋入机构的结构示意图。

47.图中的标识如下:

48.丝杆螺母转移机构10,丝杆螺母物料准备区110,钢珠灌入工位区120,丝杆螺母装配工位区130,

49.丝杆螺母固定治具11,底板111,丝杆固定治具112,螺母固定治具113,丝杆型号检测114,螺母型号检测115,

50.返工料钢珠检测机构12,

51.检测夹紧气缸13,

52.返工料钢珠收集盒14,

53.两爪位移机构15,第一丝杆夹持机构151,丝杆夹爪1511,丝杆压紧气缸1512,第一螺母夹持机构152,螺母夹爪1521,第一推顶气缸1522,

54.丝杆螺母搬运挡钢珠结构16,第二丝杆夹持机构161,第二螺母夹持机构162,堵钢珠伸缩杆1621,堵钢珠伸缩杆气缸1622,第二推顶气缸1623,

55.龙门位移结构17,顶板171,转移平板172,平移驱动部173,竖直驱动部174,竖直气缸1741,直线轴承1742,

56.打钢珠机构20,

57.钢珠下料装置201,竖直下料管2011,上部下料管20111,下部下料管20112,上挡钢珠切钢珠气缸2012,下挡钢珠切钢珠气缸2013,钢珠数量调节气缸2014,

58.滑动安装板202,

59.轨道枪203,轨道2031,钢珠入口20311,打钢珠出口20312,挡钢珠气缸2032,

60.滑轨杆204,

61.光栅尺205,

62.打钢珠气缸206,缸体2061,推杆2062,

63.转接板207,受力部2071,滑动部2072,推动部2073,

64.推拉传感器208,

65.u形铰链板209,铰链销2091,

66.拖枪板210,

67.倾斜气缸211,

68.不良品盒212,

69.驱动结构213,

70.螺母旋入机构30,

71.旋转夹爪301,

72.旋转电机302,

73.扭矩传感器303,

74.第三过渡芯轴304,

75.第三推顶气缸305,

76.底部三轴位移装置306,x轴位移机构3061、y轴位移机构3062,z轴位移机构3063,

77.螺母91,环形卡槽911,

78.第一过渡芯轴921,第二过渡芯轴922,

79.丝杆93,螺纹凹槽931。

具体实施方式

80.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完

整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

81.需要说明的是,在本发明的描述中,术语“第一”、“第二”等仅用于描述目的和区别类似的对象,两者之间并不存在先后顺序,也不能理解为指示或暗示相对重要性。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

82.具体的,请参阅图10、图1,本技术实施例提供一种滚珠丝杠合套设备,用于将钢珠灌入螺母91中并将螺母91和丝杆93组装,其包括丝杆螺母转移机构10、打钢珠机构20和螺母旋入机构30。

83.其中,所述丝杆螺母转移机构10用于固定丝杆93和螺母91,并将丝杆93和螺母91转移至与所述打钢珠机构20或所述螺母旋入机构30相对应的装配位置。

84.具体的,请参阅图10、图1、图3、图4,所述丝杆螺母转移机构10用于固定丝杆93和螺母91并将螺母91和丝杆93转移至与钢珠灌入工位且转移至丝杆螺母装配工位;所述丝杆螺母转移机构10设有丝杆螺母物料准备区110、钢珠灌入工位区120、丝杆螺母装配工位区130;在所述丝杆螺母物料准备区110、所述钢珠灌入工位区120、所述丝杆螺母装配工位区130内各设有一个丝杆螺母固定治具11;所述丝杆螺母固定治具11的顶面用于固定丝杆93和螺母91。

85.请参阅图3,所述螺母91的内侧壁上设有环形卡槽911,形成闭合回路,钢珠在环形卡槽911能够循环滑动。可理解的是,在打钢珠机构20将钢珠灌入螺母91的内侧壁上的环形卡槽911内时,可采用过渡芯轴92伸入至所述螺母91内将钢珠堵住在所述环形卡槽911内。以便螺母91通过钢珠与丝杆93进行组装。

86.请参阅图4,图4展示了螺母91与丝杆93的装配结构示意图,其中丝杆93的外表面设有与螺母91的环形卡槽911相同宽度的螺纹凹槽931,在螺母91与丝杆93之间设有钢珠时,钢珠能够在环形卡槽911和螺纹凹槽931构成的循环闭合回路中循环滑动。

87.请参阅图6,所述丝杆螺母转移机构10的钢珠灌入工位区120内还设有第一过渡芯轴921,所述第一过渡芯轴921的对称轴与所述螺母91的对称轴重合,所述第一过渡芯轴921能够伸入至所述螺母91内;所述螺母91的内侧壁设有能够容置钢珠的环形卡槽911;所述钢珠灌入工位区120的一侧设有打钢珠机构20,所述打钢珠机构20在当所述第一过渡芯轴921伸入至所述螺母91内时向所述环形卡槽911内打入钢珠。

88.请参阅图7、图8,所述丝杆螺母转移机构10的丝杆螺母装配工位区130内还设有第二过渡芯轴922,所述第二过渡芯轴922的对称轴与所述螺母91的对称轴重合,所述第二过渡芯轴922在接收到灌入钢珠的螺母91时能够伸入至所述螺母91内将钢珠堵住在所述环形卡槽911内;所述丝杆螺母装配工位区130的一侧设有螺母旋入机构30,所述螺母旋入机构30能够将钢珠堵住在所述环形卡槽911内并抓取所述螺母91旋入所述丝杆93。

89.进一步的,所述丝杆螺母物料准备区110、所述钢珠灌入工位区120、所述丝杆螺母装配工位区130依次相邻平行设置,所述丝杆螺母物料准备区110、所述钢珠灌入工位区120、所述丝杆螺母装配工位区130内的三个丝杆螺母固定治具11平行设置且间距相等。

90.请参阅图5-图8,所述丝杆螺母固定治具11包括:底板111、丝杆固定治具112、螺母固定治具113。其中,丝杆固定治具112沿所述底板111长度方向设置在所述底板111长度的

顶面;螺母固定治具113与所述丝杆固定治具112并列设置在所述底板111长度的顶面。

91.请参阅图5,所述丝杆螺母物料准备区110内设有:丝杆型号检测114和螺母型号检测115。丝杆型号检测114设于所述底板111长度的顶面且位于所述丝杆固定治具112的一侧,能够通过检测所述丝杆93的外表面螺纹凹槽931的凹槽间距获知所述丝杆93的型号;螺母型号检测115设于所述底板111长度的顶面且位于所述螺母固定治具113的一侧,能够通过扫描所述螺母91的外表面的二维码获知所述螺母91的型号。

92.请参阅图5,所述丝杆螺母物料准备区110内设有:返工料钢珠检测机构12、检测夹紧气缸13和返工料钢珠收集盒14。返工料钢珠检测机构12对应所述螺母91设置,能够伸入至所述螺母91内以检测在所述螺母91的环形卡槽911内是否含有钢珠;检测夹紧气缸13与所述螺母固定治具113平行相邻设置,且位于所述螺母固定治具113和所述返工料钢珠检测机构12之间,能够在所述返工料钢珠检测机构12伸入至所述螺母91内时夹紧所述螺母91;返工料钢珠收集盒14设于所述螺母固定治具113背离所述返工料钢珠检测机构12的一侧。

93.请参阅图6、图7、图8,所述丝杆螺母转移机构10包括两爪位移机构15和丝杆螺母搬运挡钢珠结构16;所述两爪位移机构15能够抓取所述丝杆螺母物料准备区110的丝杆螺母固定治具11上的螺母91和丝杆93并转移至所述钢珠灌入工位区120的丝杆螺母固定治具11上;所述丝杆螺母搬运挡钢珠结构16能够将钢珠堵住在所述环形卡槽911内,并抓取所述钢珠灌入工位区120的丝杆螺母固定治具11上的螺母91和丝杆93并转移至所述丝杆螺母装配工位区130的丝杆螺母固定治具11上。

94.请参阅图6,所述两爪位移机构15包括:第一丝杆夹持机构151和第一螺母夹持机构152。第一丝杆夹持机构151设有用于夹持丝杆93端部的丝杆夹爪1511以及用于压紧丝杆93外表面的丝杆压紧气缸1512;第一螺母夹持机构152设有用于夹持螺母91外表面的螺母夹爪1521以及用于推动所述第一过渡芯轴921伸入至所述螺母91内的第一推顶气缸1522。

95.请参阅图7、图8,所述丝杆螺母搬运挡钢珠结构16包括:第二丝杆夹持机构161和第二螺母夹持机构162。所述第二丝杆夹持机构161的结构与所述第一丝杆夹持机构151的结构相同。第二丝杆夹持机构161设有用于夹持丝杆93端部的丝杆夹爪1511以及用于压紧丝杆93外表面的丝杆压紧气缸1512;第二螺母夹持机构162设有用于夹持螺母91外表面的螺母夹爪1521、用于伸入至所述螺母91内替换所述第一过渡芯轴921来将钢珠封堵在所述环形卡槽911内的堵钢珠伸缩杆1621、用于驱动所述堵钢珠伸缩杆1621伸入至所述螺母91内的堵钢珠伸缩杆气缸1622以及用于推动所述第二过渡芯轴922伸入至所述螺母91内替换所述堵钢珠伸缩杆1621来将钢珠封堵在所述环形卡槽911内的第二推顶气缸1623。

96.请参阅图9,所述丝杆螺母转移机构10还包括:龙门位移结构17,设有顶板171、转移平板172、平移驱动部173和竖直驱动部174;所述顶板171固定在所述丝杆螺母物料准备区110、所述钢珠灌入工位区120、所述丝杆螺母装配工位区130的上方,所述转移平板172通过所述平移驱动部173与所述顶板171连接,所述平移驱动部173沿所述丝杆螺母物料准备区110、所述钢珠灌入工位区120、所述丝杆螺母装配工位区130的排布方向设置,所述竖直驱动部174设于所述转移平板172的底面与所述两爪位移机构15和所述丝杆螺母搬运挡钢珠结构16连接。

97.请参阅图6-图9,所述竖直驱动部174包括竖直气缸1741和直线轴承1742。

98.请参阅图10、图11,所述打钢珠机构20用于将钢珠灌入螺母91的内侧壁上的环形

卡槽911内。所述打钢珠机构20包括钢珠下料装置201、滑动安装板202、轨道枪203和滑轨杆204。

99.请参阅图10、图12,所述螺母91的内侧壁上设有环形卡槽911,形成闭合回路,钢珠在环形卡槽911能够循环滑动。可理解的是,在打钢珠机构20将钢珠灌入螺母91的内侧壁上的环形卡槽911内时,可采用过渡芯轴92伸入至所述螺母91内将钢珠堵住在所述环形卡槽911内。以便螺母91通过钢珠与丝杆93进行组装。

100.请参阅图10、图11、图13、图14,钢珠下料装置201设有多个竖直下料管2011。所述竖直下料管2011包括相对滑动设置的上部下料管20111和下部下料管20112,所述竖直下料管2011的顶部入口位于所述上部下料管20111,所述竖直下料管2011的底部出口位于所述下部下料管20112。

101.请参阅图10、图11、图13、图14,所述钢珠下料装置201包括:上挡钢珠切钢珠气缸2012和下挡钢珠切钢珠气缸2013;所述竖直下料管2011的顶部入口位置设有上挡钢珠切钢珠气缸2012,所述竖直下料管2011的底部出口位置设有所述下挡钢珠切钢珠气缸2013。

102.请参阅图10、图11、图13、图14,所述钢珠下料装置201包括:钢珠数量调节气缸2014,连接至所述上部下料管20111,能够调节所述上部下料管20111与所述下部下料管20112的间距来调节所述上挡钢珠切钢珠气缸2012与所述下挡钢珠切钢珠气缸2013的间距以控制所述竖直下料管2011内的钢珠数量。

103.进一步的,所述钢珠下料装置201还包括:多个震动盘(未图示),设于每一竖直下料管2011的顶部入口上方。

104.每一竖直下料管2011内对应填充有钢珠,所有竖直下料管2011内填充的钢珠的直径不同;滑动安装板202与所述钢珠下料装置201滑动连接;轨道枪203安装至所述滑动安装板202上,且设于所述钢珠下料装置201的下方;所述轨道枪203内设有轨道2031,所述轨道2031的两端分别为钢珠入口20311和打钢珠出口20312,所述打钢珠出口20312位置设有挡钢珠气缸2032;所述轨道枪203能够相对所述滑动安装板202位移使得所述打钢珠出口20312与任一竖直下料管2011的底部出口相对设置;滑轨杆204与所述轨道2031对应设置;所述滑轨杆204与所述滑动安装板202固定连接,当所述轨道枪203的底部出口伸入至所述螺母91的环形卡槽911位置时,所述滑轨杆204与所述轨道2031设于一条直线上,所述滑轨杆204伸入所述轨道2031内推动钢珠打入所述环形卡槽911内。

105.请参阅图10、图11、图14,所述打钢珠机构20还包括:光栅尺205,与所述滑轨杆204平行设置,能够检测所述滑轨杆204伸入所述轨道2031的深度值。

106.请参阅图10、图11、图13、图14,所述打钢珠机构20还包括:打钢珠气缸206,与所述轨道枪203平行设置;所述打钢珠气缸206设有缸体2061和推杆2062,所述缸体2961与所述钢珠下料装置201固定连接,所述推杆2062与所述滑轨杆204连接。

107.请参阅图10、图11、图13、图14,所述打钢珠机构20还包括:转接板207,与所述滑动安装板202滑动连接;所述转接板207设有呈z字型相互垂直连接的受力部2071、滑动部2072和推动部2073;所述受力部2071与所述推杆262连接,所述滑动部2072与所述滑动安装板202沿平行于所述轨道枪203方向滑动连接,所述推动部2073与所述滑轨杆204连接。

108.请参阅图10、图11、图13、图14,所述打钢珠机构20还包括:推拉传感器208,设于所述受力部2071与所述推杆262之间。

109.请参阅图10、图11、图13、图14,所述打钢珠机构20还包括:u形铰链板209、拖枪板210、倾斜气缸211。其中,u形铰链板209设于所述滑动安装板202的上表面且与所述滑动安装板202朝向所述轨道枪203一侧的边缘齐平;所述u形铰链板209朝向所述轨道枪203一侧设有铰链销2091;拖枪板210与所述u形铰链板209通过所述铰链销2091铰接;所述轨道枪203可滑动式设于所述拖枪板210上;倾斜气缸211连接至所述轨道枪203的底面与滑动安装板202的侧板之间;所述轨道枪203的钢珠入口20311位置呈圆弧形,所述倾斜气缸211能够通过伸缩拉动所述轨道枪203沿所述拖枪板210滑动使得所述打钢珠出口20312与任一竖直下料管2011的底部出口相对设置。

110.请参阅图10、图11,所述打钢珠机构20还包括:不良品盒212,设于所述打钢珠出口20312位置下方。

111.请参阅图10、图13、图14、图15,所述打钢珠机构20还包括:驱动结构213,沿平行于所述竖直下料管2011的方向设于所述钢珠下料装置201上;所述滑动安装板202固定于所述驱动结构213上。

112.结合图10、图11、图15,在打钢珠机构20使用时,上钢珠动作流程为:

113.1.与螺母91适配的丝杆93上料后进行扫码,上传数据,对比数据库数据进行计算,匹配适合直径的钢珠,驱动结构213根据适合直径的钢珠所在竖直下料管2011的位置数据位移到相应竖直下料管2011下方。

114.2.控制倾斜气缸211将轨道枪203倾斜向下倾斜,钢珠由于重力向下流入轨道枪203的轨道2031中。

115.3.倾斜气缸211抬起轨道枪203,打钢珠气缸206向前移动,通过光栅尺205尺寸,确定钢珠数量是否正确,正确则打入螺母91的环形卡槽911内。

116.4.若钢珠数量不正确则倾斜气缸211将轨道枪203向下倾斜,挡钢珠气缸2032打开,钢珠流入不良品盒212中。

117.在本实施例所述打钢珠机构20中,通过设置钢珠下料装置201中设有多个竖直下料管2011,所有竖直下料管2011内填充的钢珠的直径不同,且轨道枪203能够相对滑动安装板202位移使得轨道枪203的打钢珠出口20312与任一竖直下料管2011的底部出口相对设置来承接不同直径的钢珠,实现了自由适配对应直径的钢珠灌入螺母91。

118.请参阅图10、图16,所述螺母旋入机构30包括:旋转夹爪301、旋转电机302、扭矩传感器303、第三过渡芯轴304、第三推顶气缸305和底部三轴位移装置306。其中,旋转夹爪301能够夹持螺母91外表面并使其旋转;旋转电机302连接至所述旋转夹爪301,能够驱动所述旋转夹爪301转动;扭矩传感器303设于所述旋转电机302和所述旋转夹爪301之间;第三过渡芯轴304设于所述旋转夹爪301内;所述第三过渡芯轴304的对称轴与所述旋转夹爪301的对称轴重合,所述第三过渡芯轴304能够用于伸入至所述螺母91内替换所述第二过渡芯轴922来将钢珠封堵在所述环形卡槽内;第三推顶气缸305对应所述第三过渡芯轴304设置,能够驱动所述第三过渡芯轴304伸入至所述螺母91内的堵钢珠;底部三轴位移装置306的上表面固定所述旋转夹爪301和所述第三过渡芯轴304,能够带动所述旋转夹爪301和所述第三过渡芯轴304与丝杆相对设置,并带动所述旋转夹爪301将所述螺母91旋入所述丝杆93,且所述丝杆93将所述第三过渡芯轴304从所述螺母91内顶出,从而实现丝杆93与螺母91的组装。

119.请参阅图10、图16,具体的,所述底部三轴位移装置306包括x轴位移机构3061、y轴位移机构3062和z轴位移机构3063。

120.本技术实施例提供的滚珠丝杠合套设备,通过设置丝杆螺母转移机构、打钢珠机构和螺母旋入机构实现了协调配合将螺母和丝杆组装,其中通过设置用于固定丝杆和螺母,并将丝杆和螺母转移至与所述打钢珠机构或所述螺母旋入机构相对应的装配位置,并在装配位置对应设有第一过渡芯轴、第二过渡芯轴来伸入至螺母内将钢珠堵住在螺母的环形卡槽内,打钢珠机构在当所述第一过渡芯轴伸入至所述螺母内时向所述环形卡槽内打入钢珠,第二过渡芯轴在接收钢珠灌入螺母的半成品时能够伸入至所述螺母内将钢珠堵住在所述环形卡槽内,螺母旋入机构能够将钢珠堵住在所述环形卡槽内并抓取所述螺母旋入所述丝杆,整个转移过程能够有效转移钢珠灌入螺母的半成品,避免灌入螺母的钢珠出现脱落,最终实现了将螺母和丝杆全自动组装。

121.在上述实施例中,对各个实施例的描述都各有侧重,某个实施例中没有详述的部分,可以参见其他实施例的相关描述。

122.以上对本技术实施例所提供的一种滚珠丝杠合套设备进行了详细介绍,本文中应用了具体个例对本技术的原理及实施方式进行了阐述,以上实施例的说明只是用于帮助理解本技术的技术方案及其核心思想;本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例的技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1