一种拉杆压装机的制作方法

1.本实用新型涉及压装机技术领域,特别涉及一种拉杆压装机。

背景技术:

2.在火车制造中,需要用到一种拉杆,如图5所示,拉杆包括拉杆套,拉杆套两侧设置有腔体,两个腔体中装有芯轴,芯轴外侧设置有端盖,端盖与芯轴的连接处设置有半圆卡环,在组装拉杆时,首先需要将两个芯轴压入拉杆套中,然后再将四个端盖压入两个芯轴的两端,将拉杆套封闭,最后将半圆卡环压入端盖和芯轴的连接处完成组装,现有的压装方式是一个部件逐个压装,非常缓慢,而且拉杆套和芯轴的重量较重,在压装的过程中人工挪动拉杆非常费力,导致组装效率非常低,因此需要一种加工效率高的拉杆压装机。

技术实现要素:

3.本实用新型的目的是提供一种拉杆压装机,具有结构简单,压装效率高的效果。

4.本实用新型的上述技术目的是通过以下技术方案得以实现的:一种拉杆压装机,包括工作台,所述工作台上方设置有压装机,所述压装机的输出端连接有压头模具,所述工作台上设置有支撑板,所述支撑板上开设有放置槽,所述放置槽内放置有工件,所述支撑板位于放置槽底部设置有避让孔一,所述工作台位于支撑板的下方设置有驱动支撑板往复运动的驱动组件,所述驱动组件驱动支撑板或靠近或远离压头模具。

5.作为本实用新型的进一步设置,所述压头模具包括连接板,所述连接板水平设置,所述连接板与压装机的输出端可拆卸连接,所述连接板底部设置冲压部,所述冲压部设置有两组,两组冲压部间隔设置。

6.作为本实用新型的进一步设置,所述冲压部包括冲压部一和冲压部二,所述冲压部一和冲压部二均为圆柱体,所述冲压部二同轴设置在冲压部一的底部,所述冲压部一和冲压部二一体成型,所述冲压部二的底部同轴开设有避让孔,所述避让孔延伸至冲压部一的内部。

7.通过采用上述技术方案,在压装之前,先在放置槽内放置两个端盖,随后将拉杆套放入房子槽中,底部对齐端盖,随后将芯轴预插至拉杆套的两个腔体中,然后通过驱动组件将拉杆套运送至冲压部的下方,启动压装机,两个冲压部同时对两个芯轴进行压装,压装完成后,通过驱动组件将拉杆送出,随后操作人员将两个端盖套在两个芯轴朝上的一端,对齐后通过驱动组件将拉杆再次运送至冲压部下方,启动压装机,此时端盖和芯轴之间有缝隙,冲压部二穿过该缝隙,随后冲压部一开始对端盖施加压力,上下两侧的四个端盖在压力的作用下,和拉杆套压装在一起,随后通过驱动组件将拉杆送出,再在朝上一侧端盖和芯轴连接处放置两个半圆卡环,随后通过驱动组件将拉杆运送至冲压部下方,此时由于有半圆卡环,冲压部二会对半圆卡环施加压力,而冲压部一则无法对拉杆施加压力,在冲压部二的作用下,两个半圆卡环压入端盖和芯轴的连接处,随后驱动组件将拉杆送出,人工将拉杆翻面,给之前位于底部的端盖和芯轴连接处之间放入半圆卡环,然后驱动组件将拉杆送至冲

压部下方,启动压装机对半圆卡环进行压装,该装置减少了人工手动操作的步骤,同时两个冲压部提升了压装效率。

8.作为本实用新型的进一步设置,所述驱动组件包括位于支撑板一侧的丝杠,所述丝杠与支撑板垂直设置,所述支撑板与丝杠的丝杠螺母相连,所述支撑板远离丝杠的一侧设置有导向杆,所述导向杆与丝杠平行设置,所述导向杆上滑动连接有滑块,所述支撑板与滑块连接,所述丝杠的一侧设置有电机。

9.作为本实用新型的进一步设置,所述支撑板底部连接有两组弹簧,一组弹簧的两端分别与支撑块和丝杠的丝杠螺母相连,一组弹簧的两端分别与支撑杆和滑块相连。

10.通过采用上述技术方案,使用丝杠运送拉杆方便拉杆和冲压头对准,在支撑板的底部设置弹簧,使得在压装时,丝杠不会承受较大负担,保证了整体结构的稳定性。

11.本实用新型的有益效果是:

12.1、在压装之前,先在放置槽内放置两个端盖,随后将拉杆套放入放置槽中,底部对齐端盖,随后将芯轴预插至拉杆套的两个腔体中,然后通过驱动组件将拉杆套运送至冲压部的下方,启动压装机,两个冲压部同时对两个芯轴进行压装,压装完成后,通过驱动组件将拉杆送出,随后操作人员将两个端盖套在两个芯轴朝上的一端,对齐后通过驱动组件将拉杆再次运送至冲压部下方,启动压装机,此时端盖和芯轴之间有缝隙,冲压部二穿过该缝隙,随后冲压部一开始对端盖施加压力,上下两侧的四个端盖在压力的作用下,和拉杆套压装在一起,随后通过驱动组件将拉杆送出,再在朝上一侧端盖和芯轴连接处放置两个半圆卡环,随后通过驱动组件将拉杆运送至冲压部下方,此时由于有半圆卡环,冲压部二会对半圆卡环施加压力,而冲压部一则无法对拉杆施加压力,在冲压部二的作用下,两个半圆卡环压入端盖和芯轴的连接处,随后驱动组件将拉杆送出,人工将拉杆翻面,给之前位于底部的端盖和芯轴连接处之间放入半圆卡环,然后驱动组件将拉杆送至冲压部下方,启动压装机对半圆卡环进行压装,该装置减少了人工手动操作的步骤,两个冲压部同时压装,大大提升了压装效率。

13.2、通过丝杠进行运送拉杆,避免了人工手动挪动,减少了人工手动作业的步骤,进一步提升了工作效率。

14.3、在支撑板的底部设置弹簧,使得在压装时,丝杠不会承受较大负担,保证了整体结构的稳定性。

附图说明

15.为了更清楚地说明本实用新型实施例中的技术方案,下面将对实施例描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

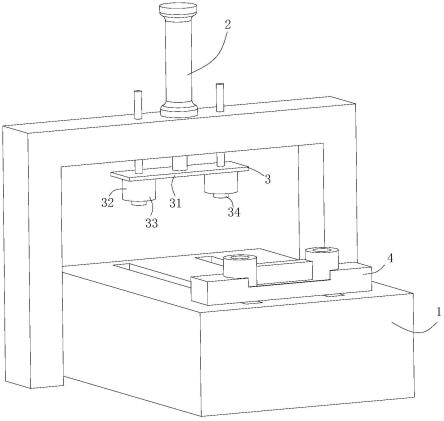

16.图1是本实施例整体机构示意图;

17.图2是本实施例俯视视图;

18.图3是本实施例部分剖切视图;

19.图4是本实施例压头模具结构示意图;

20.图5是本实施例拉杆结构示意图;

21.图中,1、工作台,2、压装机,3、压头模具,31、连接板,32、冲压部,33、冲压部一,34、冲压部二,35、避让孔二,4、支撑板,41、避让孔一,5、放置槽,6、驱动组件,61、丝杠,62、导向杆,63、滑块,64、电机,65、弹簧,71、拉杆套,72、芯轴,73、端盖,74、半圆卡环。

具体实施方式

22.下面将结合具体实施例对本实用新型的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本实用新型的一部分实施例,而不是全部的实施例。基于本实用新型的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

23.实施例

24.一种拉杆压装机,参考图1至图5,包括工作台1和压装机2,压装机2的输出端连接有压头模具3,工作台1上设置有支撑板4,支撑板4上开设有放置槽5,放置槽5内放置有工件,支撑板4底部设置有避让孔一41,工作台1位于支撑板4的下方设置有驱动支撑板4往复运动的驱动组件6,驱动组件6驱动支撑板4或靠近或远离压头模具3。

25.进一步的,压头模具3包括连接板31,连接板31水平设置,连接板31与压装机2的输出端可拆卸连接,连接板31底部设置冲压部32,冲压部32设置有两组,两组冲压部32间隔设置。

26.进一步的,冲压部32包括冲压部32一和冲压部32二,冲压部32一和冲压部32二均为圆柱体,冲压部32二同轴设置在冲压部32一的底部,冲压部32一和冲压部32二一体成型,冲压部32二的底部同轴开设有避让孔二35,避让孔二35延伸至冲压部32一的内部。

27.进一步的,驱动组件6包括位于支撑板4一侧的丝杠61,丝杠61与支撑板4垂直设置,支撑板4与丝杠61的丝杠61螺母相连,支撑板4远离丝杠61的一侧设置有导向杆62,导向杆62与丝杠61平行设置,导向杆62上滑动连接有滑块63,支撑板4与滑块63连接,丝杠61的一侧设置有电机64。

28.进一步的,支撑板4底部连接有两组弹簧65,一组弹簧65的两端分别与支撑块和丝杠61的丝杠61螺母相连,一组弹簧65的两端分别与支撑杆和滑块63相连。

29.本实施例的工作原理如下:

30.在压装之前,先在放置槽5内放置两个端盖,随后将拉杆套放入放置槽5中,底部对齐端盖,随后将芯轴预插至拉杆套的两个腔体中,然后通过丝杠61将拉杆套运送至冲压部32的下方,启动压装机2,两个冲压部32同时对两个芯轴进行压装,压装完成后,通过丝杠61将拉杆送出,随后操作人员将两个端盖套在两个芯轴朝上的一端,对齐后通过丝杠61将拉杆再次运送至冲压部32下方,启动压装机2,此时端盖和芯轴之间有缝隙,冲压部32二穿过该缝隙,随后冲压部32一开始对端盖施加压力,上下两侧的四个端盖在压力的作用下,和拉杆套压装在一起,随后通过丝杠61将拉杆送出,再在朝上一侧端盖和芯轴连接处放置两个半圆卡环,随后通过丝杠61将拉杆运送至冲压部32下方,此时由于有半圆卡环,冲压部32二会对半圆卡环施加压力,而冲压部32一则无法对拉杆施加压力,在冲压部32二的作用下,两个半圆卡环压入端盖和芯轴的连接处,随后驱动组件6将拉杆送出,人工将拉杆翻面,给之前位于底部的端盖和芯轴连接处之间放入半圆卡环,然后丝杠61将拉杆送至冲压部32下方,启动压装机2对半圆卡环进行压装,该装置减少了人工手动操作的步骤,两个冲压部32

同时压装,大大提升了压装效率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1