一种防粘钢的大冷床上钢立辊结构的制作方法

1.本实用新型涉及钢管运输结构技术领域,特别是一种防粘钢的大冷床上钢立辊结构。

背景技术:

2.工厂在对钢管进行轧制时,168机组钢管多规格轧制长度达到90米以上,冷床长度较长,采取上钢升降方式输送钢管上冷床。由于钢管在上钢区域的运输方式以及上钢的运行特点导致冷床区域划伤反复。另外168机组生产节奏快,正常生产期间上钢区域封闭,划伤不易排查,划伤问题一直困扰着机组的正常生产,严重影响机组质量、成本、作业率指标。每年由于上钢立辊粘钢造成的划伤停机时间均在1000小时以上,每个月因为冷床划伤下线钢管均在4000支以上,个别月份甚至达到10000支以上。划伤不仅导致钢管外表面质量问题,还会因修磨划伤产生大量费用支出。经跟踪分析,冷床上钢划伤主要是由于上钢立辊粘钢后快速冷却变硬,划伤后面钢管导致,因此亟待解决上钢立辊粘钢问题。

3.针对这些问题,本实用新型提供了一种防粘钢的大冷床上钢立辊结构,降低甚至杜绝因上钢立辊粘钢导致钢管划伤问题的发生,具有重要的意义。

技术实现要素:

4.钢管在上钢区域运输期间,辊体主要叠加三方面的工况:1)高温,钢管在冷床斜辊运输期间温度最高能达到近1100℃;2)冲击,当钢管管头过辊体或者弯头不稳定时,管头会对辊体产生较大的冲击;3)摩擦,钢管通过辊道输送期间,会无规律的冲击并接触靠近冷床侧辊体外表面,由于辊体是在与钢管接触时被钢管带动转动,因此辊体与钢管之间由于速差及冲击产生较大的摩擦力。在以上三方面因素的共同作用下,钢管基体会粘连在辊体表面,经冷却后变得极其坚硬,划伤后续运输的钢管。

5.经对辊体工作状态分析并结合168机组冷床辊道运输钢管实际,辊体工作时的三种工况都不可避免,因此,在克服其现有工况的不利条件下如何避免立辊与钢管基体粘连成为攻关的突破口。为此,通过对辊体表面进行处理,降低其与钢管基体建立真实接触的概率并提高其抗粘附的能力,成为攻关的首选方向。

6.高温钢管在辊道运输途中与靠近冷床侧上钢立辊接触时粘附机制受到高温机械性能和高温氧化性能共同作用,在足够大摩擦力下,高温钢管基体从脆性氧化覆盖层裂纹中完全挤出与辊体之间建立真实接触;当钢管基体与辊体接触时,金属接触点在摩擦及差速运动过程中温度很高,接触点附近发生熔化和焊合现象,撕裂将发生于较软的高温钢管表层上,并且钢管碎屑将粘附于较硬辊体表面,即两金属界面紧密接触并发生相互运动时,撕裂发生于钢管材料表层,产生强烈粘着的辊体粘附物(钢管基体)冷却变硬,划伤后续接触的钢管。

7.本实用新型提供的一种防粘钢的大冷床上钢立辊结构,包括上钢本体,所述上钢本体上间隔安装辊体,所述辊体转动安装在所述上钢本体上,且所述辊体表面设有若干环

形凸起,所述环形凸起在所述辊体表面均匀分布;

8.所述环形凸起为深度为0.50~1.00mm的金属合金化组织,且所述合金为ni60合金粉末。

9.所述上钢本体表面设有安装槽,所述辊体转动安装在所述安装槽内,且所述辊体转动时其上表面高出所述上钢本体表面5

‑‑

15mm。

10.本实用新型的优点和积极效果是:

11.本实用新型的上钢立辊结构使得因大冷床上钢立辊粘钢导致的故障停机以及钢管划伤缺陷下线得到有效控制:因辊体粘钢更换导致的故障停机由之前的月均10个小时以上,降低到现在的月均不到1小时;由于上钢立辊粘钢划伤钢管导致的钢管下线由以前的月均4000支以上降到现在没有批量划伤下线,钢管外表面质量得到显著提高,并有效的降低了修磨钢管划伤费用。

附图说明

12.以下将结合附图和实施例来对本实用新型的技术方案作进一步的详细描述,但是应当知道,这些附图仅是为解释目的而设计的,因此不作为本实用新型范围的限定。此外,除非特别指出,这些附图仅意在概念性地说明此处描述的结构构造,而不必要依比例进行绘制。

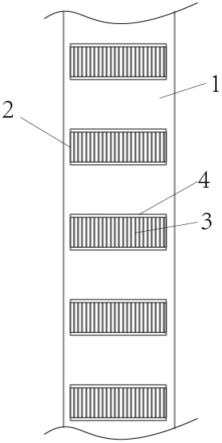

13.图1为本实用新型实施例提供的一种防粘钢的大冷床上钢立辊结构的结构俯视图;

14.图2为本实用新型实施例提供的一种防粘钢的大冷床上钢立辊结构的辊体的结构示意图;

具体实施方式

15.为使本实用新型实施的目的、技术方案和优点更加清楚,下面将结合本实用新型实施例中的附图,对本实用新型实施例中的技术方案进行更加详细的描述。在附图中,自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。所描述的实施例是本实用新型一部分实施例,而不是全部的实施例。下面通过参考附图描述的实施例是示例性的,旨在用于解释本实用新型,而不能理解为对本实用新型的限制。基于本实用新型中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本实用新型保护的范围。

16.下面结合附图对本实用新型的实施例进行详细说明。

17.如图1、2所示,本实用新型的一种防粘钢的大冷床上钢立辊结构,包括上钢本体1,所述上钢本体上间隔安装辊体2,所述辊体转动安装在所述上钢本体上,且所述辊体表面设有若干环形凸起3,所述环形凸起在所述辊体表面均匀分布;

18.所述环形凸起为深度为0.50~1.00mm的金属合金化组织,且所述合金为ni60合金粉末。

19.所述上钢本体表面设有安装槽,所述辊体转动安装在所述安装槽4内,且所述辊体转动时其上表面与所述上钢本体表面齐平,或者,所述辊体转动时其上表面高出所述上钢本体表面5

‑‑

15mm。

20.需要说明的是,在对辊体表面加工金属合金化组织时,将熔覆合金粉事先置于辊体表面的熔覆部位,采用高能量密度的激光束快速扫描辊体基材表面的合金粉末,使合金粉末与基材材料表面同时快速熔化、混合,并随即迅速凝固形成深度为0.50~1.00mm的超细化、高强韧性金属合金化组织;当辊体表面形成合金化组织后,可以有效防止在足够大摩擦力下,高温钢管基体从脆性氧化覆盖层裂纹中完全挤出与辊体之间建立真实接触后接触点附近发生熔化和焊合现象,撕裂发生于钢管材料表层,产生强烈粘着的辊体粘附物(钢管基体)冷却变硬,划伤后续接触的钢管;同时由于合金化后的辊体表面细化、位错密度增加、组织均匀致密以及原始组织中的应力、偏析、微裂纹、气孔、夹渣等缺陷的消除和愈合,致使辊体表面耐磨性显著提高,并有效抑制热裂纹的产生,使其具有很好的抗高温磨损性能、抗冷热疲劳和抗热裂性能,显著提高其使用寿命。

21.通过对辊体表面进行处理,降低辊体粘钢风险,168机组因大冷床上钢立辊粘钢导致的故障停机以及钢管划伤缺陷下线得到有效控制:因辊体粘钢更换导致的故障停机由之前的月均10个小时以上,降低到现在的月均不到1小时;由于辊体粘钢划伤钢管导致的钢管下线由以前的月均4000支以上降到现在没有批量划伤下线,钢管外表面质量得到显著提高,并有效的降低了修磨钢管划伤费用。

22.最后需要指出的是:以上实施例仅用以说明本实用新型的技术方案,而非对其限制。尽管参照前述实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1