一种五工位多刀铰珩机的制作方法

1.本实用新型属于铰珩机技术领域,特指一种五工位多刀铰珩机。

背景技术:

2.铰珩机是一种内孔精加工设备,广泛应用于对孔加工精度较高的情况下,具有铰孔和珩磨的特点,将内孔余量逐步加工掉,从而达到最终精度。

3.如中国专利申请号为(cn202121704327.9)公开了一种配气机构的挺柱多工位铰珩机,包括机架、升降机构、铰珩机构、分度盘及载具;机架包括工作台及立板,立板连接于工作台上,升降机构连接于立板上,铰珩机构连接于升降机构上,铰珩机构上设有若干个刀具;铰珩机构正下方的工作台上连接有分度器,分度盘连接于分度器的顶端,若干个载具连接于分度盘的顶部;载具的正前方设有置料孔,载具的顶端设有用于刀具穿过的铰珩孔,且铰珩孔与置料孔相连通,且载具上连接有限位机构,该申请的铰珩机构通过一个升降机构进行驱动上下移动,加工灵活度较差,对孔的各个步骤加工时间只能相同,容易影响加工效果,有待改进。

技术实现要素:

4.针对现有技术存在的不足,本实用新型的目的在于提供一种灵活度高,加工效果好的五工位多刀铰珩机。

5.为实现上述目的,本实用新型提供了如下技术方案:一种五工位多刀铰珩机,包括机架,机架内开设有加工腔,还包括:

6.铰珩机构,铰珩机构为四个,且圆周安装在加工腔的内壁上;

7.分度盘,分度盘安装在加工腔的底部,且底端设有分度器;

8.上下料机构,上下料机构安装在加工腔内,且上下料机构与四个铰珩机构圆周等间距排列设置在加工腔的内壁上;

9.工作台,工作台为五个,且安装在分度盘上,并分别与上下料机构以及四个铰珩机构相对应设置;

10.其中,两两相邻的上下料机构的中心与四个铰珩机构的中心的圆心角为72

°

。

11.本实用新型进一步设置为,铰珩机构包括:

12.升降机构,升降机构安装在加工腔的内壁上;

13.铰刀架,铰刀架安装在升降机构上,且由升降机构驱动上下滑动;

14.铰刀组,铰刀组包括若干铰刀,且铰刀组安装在铰刀架底端;

15.第一电机,第一电机安装在铰刀架顶端,且用于驱动若干铰刀。

16.本实用新型进一步设置为,工作台包括:

17.基架,基架安装在分度盘的上端面;

18.夹持组件,夹持组件安装在基架上,且用于夹持工件;

19.其中,基架包括:

20.底盘,底盘安装在分度盘的上端面;

21.侧壁,侧壁安装在底盘上;

22.顶盘,底盘安装在侧壁上;

23.加强壁,加强壁安装在底盘上,且抵接在顶盘中间的底面。

24.本实用新型进一步设置为,升降机构包括:

25.支撑条,支撑条安装在加工腔的内壁上;

26.滑轨,滑轨安装在支撑条上;

27.丝杆,丝杆安装在加工腔的内壁上,且顶端连接有第二电机驱动,底端轴承连接有安装块。

28.支撑板,支撑板用于安装第一电机和铰刀架,且靠近加工腔内壁的一侧设有滑块与丝杆啮合传动。

29.本实用新型进一步设置为,还包括:

30.喷液机构,喷液机构安装在加工腔的内壁上,且位于铰珩机构下方,并与工作台相对应设置

31.泵站,泵站安装在机架内,且为喷液机构输送切削液。

32.本实用新型进一步设置为,喷液机构包括:

33.输液方管,输液方管安装在加工腔的内壁上,且其顶面开设有入水口和若干出水口;

34.蛇形竹节管,蛇形竹节管分别安装在若干出水口上,且若干蛇形竹节管分别与工作台相对应设置;

35.输液软管,输液软管一端安装在入水口上,另一端贯穿加工腔与泵站相连接;

36.固定片,固定片安装在输液方管靠近加工腔内壁的一侧,且通过螺栓安装在加工腔的内壁上。

37.本实用新型进一步设置为:

38.四个铰珩机构分别为初次粗铰机构、再次粗铰机构、初次精铰机构和再次精铰机构。

39.本实用新型进一步设置为,还包括:

40.电器箱,电器箱安装在机架侧面。

41.本实用新型的有益效果为:

42.1.通过采用四个铰珩机构,并且每个铰珩机构采用单独的升降机构,从而有效提高铰珩机的灵活度,从而避免影响加工效果,并且四个铰珩机构依次对孔进行加工,保证加工精度的情况下,有效提高加工效率;

43.2.通过在每个铰珩机构内设置铰刀组,从而通过多把铰刀对多孔零件(如多联阀等)进行加工,从而保证精度的情况下,有效提高加工效果和加工效率;通过采用不同型号的铰刀架,从而实现对二孔、三孔、四孔、、、等多孔零件进行加工,进一步提高铰珩机的灵活度。

附图说明

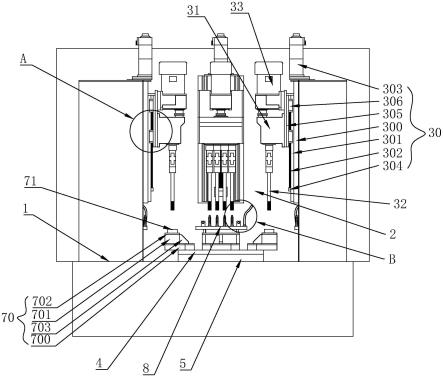

44.图1是本实用新型的结构示意图;

45.图2是本实用新型图1中a处的放大图;

46.图3是本实用新型图1中b处的放大图;

47.图4是本实用新型内部的俯视图;

48.附图中:1、机架;2、加工腔;3、铰珩机构;3a、初次粗铰机构;3b、再次粗铰机构;3c、初次精铰机构;3d、再次精铰机构;30、升降机构;300、支撑条;301、滑轨;302、丝杆;303、第二电机;304、安装块;305、支撑板;306、滑块;31、铰刀架;32、铰刀;33、第一电机;4、分度盘;5、分度器;6、上下料机构;7、工作台;70、基架;700、底盘;701、侧壁;702、顶盘;703、加强壁;71、夹持组件;8、喷液机构;80、输液方管;800、入水口;801、出水口;81、蛇形竹节管;82、输液软管;83、固定片;9、泵站;10、电器箱;

具体实施方式

49.下面结合图1至图4以具体实施例对本实用新型作进一步描述:

50.实施例1:

51.本实施例提供了一种五工位多刀铰珩机,包括机架1,机架1内开设有加工腔2,还包括:

52.铰珩机构3,铰珩机构3为四个,且圆周安装在加工腔2的内壁上;

53.分度盘4,分度盘4安装在加工腔2的底部,且底端设有分度器5;

54.上下料机构6,上下料机构6安装在加工腔2内,且上下料机构6与四个铰珩机构3圆周等间距排列设置在加工腔2的内壁上;

55.工作台7,工作台7为五个,且安装在分度盘4上,并分别与上下料机构6以及四个铰珩机构3相对应设置;

56.其中,两两相邻的上下料机构6的中心与四个铰珩机构3的中心的圆心角为72

°

;且分度器5优选通过电机驱动。

57.本实施例可以看出,通过采用四个单独的铰珩机构3,从而有效提高铰珩机的灵活度,避免影响加工效果,并且四个铰珩机构3(采用不同精度的铰刀)依次对孔进行加工,保证加工精度的情况下,采用流水线式,有效提高加工效率,而分度盘4和分度器5可以保证分度盘4转动的角度固定为72

°

,并且通过上下料机构6,使得工件经过四个铰珩机构3加工后,便于工作人员拿取加工完成的工件的同时并放上待加工的工件,有效减少劳动强度;而采用加工腔2,可以避免铁屑飞溅,有效保证加工环境的整洁度;并且,为进一步提高加工效率,也可采用机械手进行上下料(说明书附图未出示)。

58.实施例2:

59.本实施例中,除了包括实施例1的结构特征,进一步的,铰珩机构3包括:

60.升降机构30,升降机构30安装在加工腔2的内壁上;

61.铰刀架31,铰刀架31安装在升降机构30上,且由升降机构30驱动上下滑动;

62.铰刀组,铰刀组包括若干铰刀32,且铰刀组安装在铰刀架31底端;

63.第一电机33,第一电机33安装在铰刀架31顶端,且用于驱动若干铰刀32;

64.其中,第一电机33如何驱动若干铰刀32为现有技术,此处不过多赘诉。

65.本实施例可以看出,通过在每个铰珩机构3内设置铰刀组,从而通过多把铰刀32对多孔零件(如多联阀等)进行加工,从而保证精度的情况下,有效提高加工效果和加工效率;

通过采用不同型号的铰刀架31,从而实现对二孔、三孔、四孔、、、等多孔零件进行加工,进一步提高铰珩机的灵活度。

66.实施例3:

67.本实施例中,除了包括实施例2的结构特征,进一步的,工作台7包括:

68.基架70,基架70安装在分度盘4的上端面,且优选采用螺栓安装固定;

69.夹持组件71,夹持组件71安装在基架70上,且用于夹持工件,并优选采用螺栓安装固定;

70.其中,基架70包括:

71.底盘700,底盘700安装在分度盘4的上端面,且优选采用螺栓安装固定;

72.侧壁701,侧壁701安装在底盘700上,且优选采用螺栓安装固定;

73.顶盘702,底盘700安装在侧壁701上,且优选采用螺栓安装固定;

74.加强壁703,加强壁703安装在底盘700上,且抵接在顶盘702中间的底面。

75.本实施例可以看出,通过夹持组件71便于对工件进行夹持,而基架70可以提高夹持组件71的结构稳定和结构强度,同时加强壁703可以提高顶盘702中间的支撑强度,避免对多孔工件加工时,因顶盘702过长而导致的顶盘702中间支撑强度降低,以及避免影响加工精度,其中,顶盘702上开设有用于铰刀32穿过的铰珩孔。

76.实施例4:

77.本实施例中,除了包括实施例1的结构特征,进一步的,升降机构30包括:

78.支撑条300,支撑条300安装在加工腔2的内壁上;

79.滑轨301,滑轨301安装在支撑条300上,且滑轨301优选采用两个;

80.丝杆302,丝杆302安装在加工腔2的内壁上,且顶端连接有第二电机303驱动,底端轴承连接有安装块304。

81.支撑板305,支撑板305用于安装第一电机33和铰刀架31,且靠近加工腔2内壁的一侧设有滑块306与丝杆302啮合传动,且滑块306优选采用两个;

82.其中,支撑条300与加工腔2的内壁之间优选采用焊接;且滑轨301优选采用螺栓安装固定在支撑条300上;安装块304优选采用螺栓固定在加工腔2的内壁上;滑块306与支撑板305之间优选采用螺栓固定。

83.本实施例可以看出,通过设置支撑条300,从而提高滑轨301安装的结构强度和稳定性,并且通过将第一电机33和铰刀架31安装在支撑板305上,以及通过第二电机303驱动丝杆302,经两个滑块306驱动支撑板305的上下升降,即驱动铰刀32对工件进行加工,结构简单,稳定性好。

84.实施例5:

85.本实施例中,除了包括实施例1的结构特征,进一步的,还包括:

86.喷液机构8,喷液机构8安装在加工腔2的内壁上,且位于铰珩机构3下方,并与工作台7相对应设置

87.泵站9,泵站9安装在机架1内,且为喷液机构8输送切削液。

88.本实施例可以看出,通过泵站9为喷液机构8提供并输送切削液,从而对铰刀32对孔进行加工时,起到较好的冷却和润滑效果,保证加工效果和加工效率,避免铰刀32过快磨损或发生断裂,有效提高铰刀32的使用寿命。

89.实施例6:

90.本实施例中,除了包括实施例5的结构特征,进一步的,喷液机构8包括:

91.输液方管80,输液方管80安装在加工腔2的内壁上,且其顶面开设有入水口800和若干出水口801;

92.蛇形竹节管81,蛇形竹节管81分别安装在若干出水口801上,且若干蛇形竹节管81分别与工作台7相对应设置;

93.输液软管82,输液软管82一端安装在入水口800上,另一端贯穿加工腔2与泵站9相连接;

94.固定片83,固定片83安装在输液方管80靠近加工腔2内壁的一侧,且通过螺栓安装在加工腔2的内壁上;

95.其中,蛇形竹节管81与出水口801以及输液软管82与入水口800之间均优选采用螺纹连接。

96.本实施例可以看出,通过设置输液方管80,并采用固定片83将输液方管80安装在加工腔2的内壁上,从而保证安装在输液方管80上的多个蛇形竹节管81的稳定性,保证切削液对铰刀32的冷却和润滑,而采用输液软管82,便于对输液方管80与泵站9之间的连接。

97.实施例7:

98.本实施例中,除了包括实施例1的结构特征,进一步的:

99.四个铰珩机构3分别为初次粗铰机构3a、再次粗铰机构3b、初次精铰机构3c和再次精铰机构3d。

100.本实施例可以看出,通过对孔初次粗铰、再次粗铰、此次精铰以及再次精铰,使得对孔多步骤加工在一个设备上实现,有效提高加工效率,以及降低工作人员的工作强度。

101.实施例8:

102.本实施例中,除了包括实施例1的结构特征,进一步的,还包括:

103.电器箱10,电器箱10安装在机架1侧面;

104.其中,电器箱10用于控制第一电机33、第二电机303以及驱动分度器5的电机。

105.本实施例可以看出,通过电器箱10,保证对第一电机33、第二电机303以及驱动分度器5的电机的控制,提高自动化程度,提高加工效率,降低工作人员的劳动强度。

106.上面结合附图对本技术的实施例进行了描述,但是本技术并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本技术的启示下,在不脱离本技术宗旨和权利要求所保护的范围情况下,还可做出很多形式,均属于本技术的保护之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1