一种车刀位置自动调整的车削刀杆的制作方法

1.本实用新型涉及数控机床技术领域,具体而言,涉及一种车刀位置自动调整的车削刀杆。

背景技术:

2.数控机床设置有可转刀塔,刀塔的四个角上分别安装一把刀杆,共四把刀杆。

3.使用数控机床加工管件的过程中,首先对管件毛坯进行粗车,由于管件毛坯的外圆不规则,直线度很差,在要求控制管件毛坯壁厚的情况下,常规的车刀只能定量切削,很难准确控制切削精度,很难保证管件毛坯达到要求的壁厚。

技术实现要素:

4.本实用新型为了解决现有数控机床对管件毛坯进行粗车时,车刀定量切削,很难准确控制切削精度,很难保证管件毛坯达到要求的壁厚的技术问题,提供一种切削量变化,容易控制切削精度,容易保证管件毛坯达到要求的壁厚的车刀位置自动调整的车削刀杆。

5.本实用新型提供一种车刀位置自动调整的车削刀杆,包括固定架、弹簧定位板、左侧板、l型固定板、弹簧、车刀连接板、车刀、轴和轴承,弹簧定位板与固定架的底部固定连接,左侧板与固定架的左侧固定连接,l型固定板与固定架的右侧固定连接;

6.固定架的下部设有弹簧容纳孔,固定架的上部设有车刀连接板容纳腔,车刀连接板容纳腔设有左限位台阶、右限位台阶、第一导向槽和第二导向槽;

7.弹簧定位板的上表面设有圆形凸台,圆形凸台插入固定架的弹簧容纳孔,弹簧位于弹簧容纳孔中,弹簧的底部与圆形凸台接触;

8.车刀连接板由上部和下部组成,下部设有左导向块和右导向块,上部设有轴承容纳槽、轴安装孔一、轴安装孔二和下端面,轴承容纳槽位于轴安装孔一和轴安装孔二之间,轴的一端与轴安装孔一连接,轴的另一端与轴安装孔二连接,轴承与轴连接,轴承位于轴承容纳槽中,轴承从上部的上端面伸出,车刀与车刀连接板的上部固定连接;车刀的末端从上部的上端面伸出;

9.车刀连接板位于固定架的车刀连接板容纳腔中,车刀连接板的下部的端部下压弹簧的顶部,左导向块、右导向块分别与第一导向槽、第二导向槽滑动连接。

10.优选地,车刀连接板的上部设有车刀安装槽、螺钉孔一和螺钉孔二,车刀位于车刀安装槽中,通过两个紧固螺钉分别与螺钉孔一、螺钉孔二连接,两个紧固螺钉的端部顶压车刀。

11.优选地,弹簧定位板通过螺钉与固定架的底部固定连接,左侧板通过螺钉与固定架的左侧固定连接,l型固定板通过螺钉与固定架的右侧固定连接。

12.优选地,车刀连接板的上部设有顶丝孔,顶丝孔中连接有顶丝。

13.本实用新型的有益效果是,结构巧妙,车刀的位置可以随着管材外圆圆度的变化而改变,进行动态切削,主要适用于对外圆不规则的、直线度较差但要求控制壁厚的管件毛

坯进行粗车,保证车削量总是一致。

附图说明

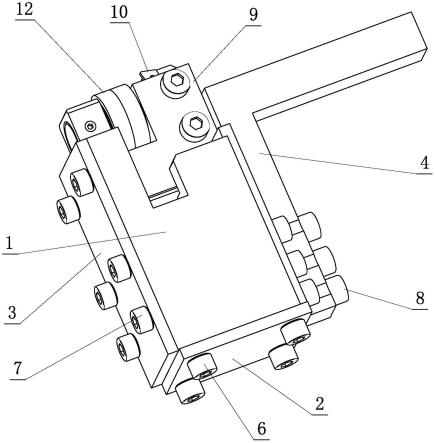

14.图1是车刀位置自动调整的车削刀杆的轴测图;

15.图2是图1所示车刀位置自动调整的车削刀杆的仰视图;

16.图3是图1所示车刀位置自动调整的车削刀杆的仰视图的主视图;

17.图4是图3中a-a方向的剖视图;

18.图5是图1所示车刀位置自动调整的爆炸图;

19.图6是固定架的主视图;

20.图7是固定架的左视图;

21.图8是固定架的右视图;

22.图9是固定架的俯视图;

23.图10是固定架的仰视图;

24.图11是图6中m方向的视图;

25.图12是固定架的轴侧图;

26.图13是车刀连接板的主视图;

27.图14是车刀连接板的左视图;

28.图15是车刀连接板的右视图;

29.图16是车刀连接板的俯视图;

30.图17是车刀连接板的仰视图;

31.图18是图13中n方向的视图。

32.图19是车刀连接板的上部设置的两个轴安装孔的示意图。

33.图中符号说明:

34.1.固定架,1-1.弹簧容纳孔,1-2.螺钉孔,1-3.螺钉孔,1-4.螺钉孔,1-5.车刀连接板容纳腔,1-5-1.第一导向槽,1-5-2.第二导向槽,1-6.左限位台阶,1-7.右限位台阶,2.弹簧定位板,2-1.圆形凸台,3.左侧板,4.l型固定板,5.弹簧,6.螺钉,7.螺钉,8.螺钉,9.车刀连接板,9-1.上部,9-1-1.轴承容纳槽,9-1-2.车刀安装槽,9-1-3.轴安装孔一,9-1-4.轴安装孔二,9-1-5.螺钉孔一,9-1-6.螺钉孔二,9-1-7.顶丝孔,9-1-8.下端面,9-2.下部,9-2-1.左导向块,9-2-2.右导向块;10.车刀,11.轴,12.轴承,13.紧固螺钉,14.顶丝。

具体实施方式

35.如图1-5所示,车刀位置自动调整的车削刀杆包括固定架1、弹簧定位板2、左侧板3、l型固定板4、弹簧5、车刀连接板9、车刀10、轴11、轴承12,弹簧定位板2通过四个螺钉6与固定架1的底部固定连接,左侧板3通过6个螺钉7与固定架1的左侧固定连接,l型固定板4通过6个螺钉8与固定架1的右侧固定连接。

36.如图6-12所示,固定架1的下部设有弹簧容纳孔1-1,固定架1的左侧设有6个螺钉孔1-2,固定架1的右侧设有6个螺钉孔1-3,固定架1底面设有4个螺钉孔1-4,固定架1的上部设有车刀连接板容纳腔1-5,车刀连接板容纳腔1-5设有左限位台阶1-6、右限位台阶1-7。车刀连接板容纳腔1-5中设有第一导向槽1-5-1和第二导向槽1-5-2。

37.螺钉7与螺钉孔1-2连接,螺钉8与螺钉孔1-3连接,螺钉6与螺钉孔1-4连接。

38.如图4所示,弹簧定位板2的上表面设有用于支撑弹簧5的圆形凸台2-1。圆形凸台2-1插入固定架1的弹簧容纳孔1-1。弹簧5放置在弹簧容纳孔1-1中,弹簧5的底部与圆形凸台2-1接触。

39.如图13-19所示,车刀连接板9由上部9-1和下部9-2组成,下部9-2设有左导向块9-2-1和右导向块9-2-2,上部9-1设有轴承容纳槽9-1-1、车刀安装槽9-1-2、轴安装孔一9-1-3、轴安装孔二9-1-4、螺钉孔一9-1-5、螺钉孔二9-1-6、顶丝孔9-1-7、下端面9-1-8,轴承容纳槽9-1-1位于轴安装孔一9-1-3和轴安装孔二9-1-4之间,轴11的一端固定安装在轴安装孔一9-1-3中并用顶丝14穿过顶丝孔9-1-7进一步加固,轴11的另一端固定安装在轴安装孔二9-1-4中,轴承12与轴11连接,轴承12位于轴承容纳槽9-1-1中,轴承12从上部9-1的上端面伸出(也就是说轴承12的外圈位于上部9-1的上端面的上方),车刀10放入车刀安装槽9-1-2中,两个紧固螺钉13分别与螺钉孔一9-1-5、螺钉孔二9-1-6连接,两个紧固螺钉13的端部顶压车刀10从而将车刀10固定。车刀10的末端从上部9-1的上端面伸出(也就是说让车刀10的末端露出来)。

40.结合图1、3和4所示,将车刀连接板9放在固定架1的车刀连接板容纳腔1-5中,下部9-2的端部下压弹簧5的顶部,左导向块9-2-1、右导向块9-2-2分别置于第一导向槽1-5-1和第二导向槽1-5-2中(左导向块9-2-1能够在第一导向槽1-5-1中滑动,右导向块9-2-2能够在第二导向槽1-5-2中滑动),车刀连接板9能够上下滑动。当轴承12与管材表面接触并被挤压,从而致使车刀连接板9向下移动,弹簧5被压缩,车刀连接板9下移的极限位置是下端面9-1-8碰到左限位台阶1-6、右限位台阶1-7,也就是说固定架1的左限位台阶1-6、右限位台阶1-7挡住下端面9-1-8。

41.下面介绍车刀位置自动调整的车削刀杆的工作过程:

42.将l型固定板4固定安装在数控机床的刀塔上,然后对外圆不规则的管件毛坯进行粗车,轴承12与管件毛坯的外壁接触起到动态调整作用,遇到外壁的高点部位,车刀连接板9往后退,弹簧5被压缩,车刀10就往后退。遇到外壁的低点部位,在弹簧5弹力的作用下,车刀连接板9前进,车刀10就前进,这样总是保证车削量是一致的。可见,车刀10的位置可以随着管材外圆圆度的变化而改变,进行动态切削,在管材毛坯内外圆同轴度不统一的情况下,保证产品壁厚均匀变化。

43.需要说明的是,车刀10的固定结构不限于设置的车刀安装槽9-1-2、螺钉孔一9-1-5、螺钉孔二9-1-6和两个紧固螺钉13,也可以通过公知的或容易想到其他方式将车刀10固定在上部9-1上。

44.以上所述仅对本实用新型的优选实施例而已,并不用于限制本实用新型,对于本领域的技术人员来说,本实用新型可以有各种更改和变化。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1