一种刀片加工定位式冲切模组的制作方法

1.本实用新型涉及刀片加工技术领域,具体为一种刀片加工定位式冲切模组。

背景技术:

2.刀片是刀具、武器或机器的一部分,其边缘设计成用于刺穿、切割或刮擦材料表面,刀片可以由诸如燧石,金属、钢,陶瓷或其他材料制成,刀片在进行加工时,需要先将原材料进行提炼锻造,再通过热处理回火、淬火等步骤,通过设备对原料或料盘的传导和冲切进行成型,而冲切模组则是采用冲切方式对刀片料盘材料进行分切的装置,是高速生产化中不可或缺的一部分。

3.目前市面上在刀片生产设备中,其传统冲切模组都是采用冲切对其刀片材料进行分切过程,在冲切过程中都需要经过底部对传导中的刀片材料进行辅助固定,这种传统冲切模具不但体积较大,且冲切效率不高,不具备安置便捷性,为此,我们提出一种刀片加工定位式冲切模组。

技术实现要素:

4.本实用新型的目的在于提供一种刀片加工定位式冲切模组,以解决上述背景技术中提出的其传统冲切模组都是采用冲切对其刀片材料进行分切过程,在冲切过程中都需要经过底部对传导中的刀片材料进行辅助固定,这种传统冲切模具不但体积较大,且冲切效率不高,不具备安置便捷性的问题。

5.为实现上述目的,本实用新型提供如下技术方案:一种刀片加工定位式冲切模组,包括主体安装机构、槽口定位机构、弹性冲切机构和限位冲切机构,所述主体安装机构的底端设置有槽口定位机构,且主体安装机构的顶端设置有弹性冲切机构,所述主体安装机构的下方设置有限位冲切机构,所述槽口定位机构包括下模板、定位槽口和冲切口,且下模板的一侧开设有定位槽口,所述定位槽口的右侧设置有冲切口。

6.进一步的,所述下模板与主体安装机构之间贴合,且定位槽口、冲切口与下模板之间为固定连接。

7.进一步的,所述主体安装机构包括上模板、安置螺栓和冲切槽,且上模板的两端设置有安置螺栓,所述上模板的顶面开设有冲切槽。

8.进一步的,所述冲切槽、安置螺栓沿着上模板顶面两端对称分布,且上模板通过安置螺栓与槽口定位机构构成可拆卸结构。

9.进一步的,所述弹性冲切机构包括冲切座、螺栓、弹簧杆、卡合槽和冲切卡板,且冲切座的顶面两侧设置有螺栓,所述螺栓的底端设置有弹簧杆,且冲切座的顶面中部开设有卡合槽,所述冲切座的底端中部设置有冲切卡板。

10.进一步的,所述冲切座通过螺栓、弹簧杆与主体安装机构构成弹性结构,且冲切座、冲切卡板设置有两组。

11.进一步的,所述限位冲切机构包括桥位、标记折弯位、鹰嘴和打齿,且桥位的左侧

设置有标记折弯位,所述标记折弯位的上方设置有鹰嘴,且鹰嘴的左侧开设有打齿。

12.进一步的,所述桥位、标记折弯位与槽口定位机构之间相贴合,且桥位与标记折弯位之间为固定连接。

13.与现有技术相比,本实用新型的有益效果是:该刀片加工定位式冲切模组,在此冲切模组对刀片料盘进行冲切加工时,可经过下模板与上模板贴合固定而形成的冲切口,在冲切座受到设备的下压力带动冲切卡板向下冲切,可让冲切卡板对其刀片料盘进行冲切过程,且在冲切过程中,其定位槽口和冲切口形成的卡合切面,在刀料传送到冲切口中时,可以在刀片过来时卡主刀片,使刀片固定不动,可将冲切中的刀片料盘同步进行下压冲切和定位,方便冲切的稳定和刀片质量的统一。

14.在此模组完成安置进入使用时,可经过上模板顶面开设的冲切槽配合弹性冲切机构进行冲切过程,当模组本身需要进行检修或零部件替换时,也可经过安置螺栓将其拧出拆卸,使上模板与下模板之间实现分离,从而方便检修和养护过程,且此冲切模组整体结构简单稳定,不易出现故障,便于长期加工作业。

15.在进行冲切时,其上模板顶面搭载的两组冲切座,可适应两种不同尺寸的刀片料盘进行冲切,在进行冲切时,顶端冲切座受力带动冲切卡板进行下压从而完成冲切过程,在此模组使用中,通过桥位、标记折弯位与槽口定位机构之间的相贴合,让其辅助对其刀片进行冲压限位过程,防止冲切过程产生偏离现象,且此桥位宽度可调,让此冲切过程更具灵敏性,而在完成冲切过程后,可经过弹簧杆带动冲切座向上回弹,松开对刀片的卡位固定,进入下一组重复冲切过程,当弹簧杆长期使用弹性不强时,可将冲切座顶面两侧的螺栓拧开,对其进行拆卸替换,方便继续使用。

附图说明

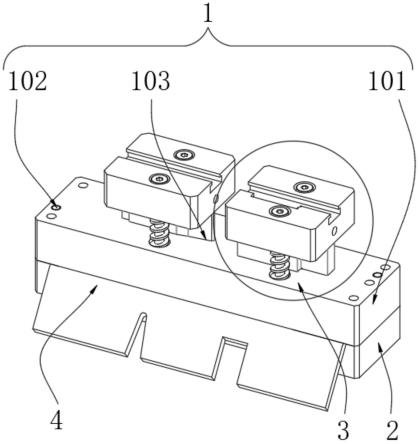

16.图1为本实用新型立体结构示意图;

17.图2为本实用新型槽口定位机构立体结构示意图;

18.图3为本实用新型弹性冲切机构立体结构示意图;

19.图4为本实用新型限位冲切机构俯视结构示意图。

20.图中:1、主体安装机构;101、上模板;102、安置螺栓;103、冲切槽;2、槽口定位机构;201、下模板;202、定位槽口;203、冲切口;3、弹性冲切机构;301、冲切座;302、螺栓;303、弹簧杆;304、卡合槽;305、冲切卡板;4、限位冲切机构;401、桥位;402、标记折弯位;403、鹰嘴;404、打齿。

具体实施方式

21.如图1所示,一种刀片加工定位式冲切模组,包括:主体安装机构1;主体安装机构1的底端设置有槽口定位机构2,且主体安装机构1的顶端设置有弹性冲切机构3,主体安装机构1的下方设置有限位冲切机构4,主体安装机构1包括上模板101、安置螺栓102和冲切槽103,且上模板101的两端设置有安置螺栓102,上模板101的顶面开设有冲切槽103,冲切槽103、安置螺栓102沿着上模板101顶面两端对称分布,且上模板101通过安置螺栓102与槽口定位机构2构成可拆卸结构,在此模组完成安置进入使用时,可经过上模板101顶面开设的冲切槽103配合弹性冲切机构3进行冲切过程,当模组本身需要进行检修或零部件替换时,

也可经过安置螺栓102将其拧出拆卸,使上模板101与下模板201之间实现分离,从而方便检修和养护过程,且此冲切模组整体结构简单稳定,不易出现故障,便于长期加工作业。

22.如图2所示,一种刀片加工定位式冲切模组,槽口定位机构2包括下模板201、定位槽口202和冲切口203,且下模板201的一侧开设有定位槽口202,定位槽口202的右侧设置有冲切口203,下模板201与主体安装机构1之间贴合,且定位槽口202、冲切口203与下模板201之间为固定连接,在此冲切模组对刀片料盘进行冲切加工时,可经过下模板201与上模板101贴合固定而形成的冲切口203,在冲切座301受到设备的下压力带动冲切卡板305向下冲切,可让冲切卡板305对其刀片料盘进行冲切过程,且在冲切过程中,其定位槽口202和冲切口203形成的卡合切面,在刀料传送到冲切口203中时,可以在刀片过来时卡主刀片,使刀片固定不动,可将冲切中的刀片料盘同步进行下压冲切和定位,方便冲切的稳定和刀片质量的统一。

23.如图3所示,一种刀片加工定位式冲切模组,弹性冲切机构3包括冲切座301、螺栓302、弹簧杆303、卡合槽304和冲切卡板305,且冲切座301的顶面两侧设置有螺栓302,螺栓302的底端设置有弹簧杆303,且冲切座301的顶面中部开设有卡合槽304,冲切座301的底端中部设置有冲切卡板305,冲切座301通过螺栓302、弹簧杆303与主体安装机构1构成弹性结构,且冲切座301、冲切卡板305设置有两组,在进行冲切时,其上模板101顶面搭载的两组冲切座301,可适应两种不同尺寸的刀片料盘进行冲切,在进行冲切时,顶端冲切座301受力带动冲切卡板305进行下压从而完成冲切过程,而在完成冲切过程后,可经过弹簧杆303带动冲切座301向上回弹,松开对刀片的卡位固定,进入下一组重复冲切过程,当弹簧杆303长期使用弹性不强时,可将冲切座301顶面两侧的螺栓302拧开,对其进行拆卸替换,方便继续使用。

24.如图4所示,一种刀片加工定位式冲切模组,限位冲切机构4包括桥位401、标记折弯位402、鹰嘴403和打齿404,且桥位401的左侧设置有标记折弯位402,标记折弯位402的上方设置有鹰嘴403,且鹰嘴403的左侧开设有打齿404,桥位401、标记折弯位402与槽口定位机构2之间相贴合,且桥位401与标记折弯位402之间为固定连接,在此模组使用中,通过桥位401、标记折弯位402与槽口定位机构2之间的相贴合,让其辅助对其刀片进行冲压限位过程,防止冲切过程产生偏离现象,且此桥位401宽度可调,让此冲切过程更具灵敏性。

25.综上,该刀片加工定位式冲切模组在使用时,首先在此模组完成安置进入使用时,可经过上模板101顶面开设的冲切槽103配合弹性冲切机构3进行冲切过程,当模组本身需要进行检修或零部件替换时,也可经过安置螺栓102将其拧出拆卸,使上模板101与下模板201之间实现分离,从而方便检修和养护过程,且此冲切模组整体结构简单稳定,不易出现故障,便于长期加工作业,在此冲切模组对刀片料盘进行冲切加工时,可经过下模板201与上模板101贴合固定而形成的冲切口203,在冲切座301受到设备的下压力带动冲切卡板305向下冲切,可让冲切卡板305对其刀片料盘进行冲切过程,且在冲切过程中,其定位槽口202和冲切口203形成的卡合切面,在刀料传送到冲切口203中时,可以在刀片过来时卡主刀片,使刀片固定不动,可将冲切中的刀片料盘同步进行下压冲切和定位,方便冲切的稳定和刀片质量的统一,在进行冲切时,其上模板101顶面搭载的两组冲切座301,可适应两种不同尺寸的刀片料盘进行冲切,在进行冲切时,顶端冲切座301受力带动冲切卡板305进行下压从而完成冲切过程,而在完成冲切过程后,可经过弹簧杆303带动冲切座301向上回弹,松开对

刀片的卡位固定,进入下一组重复冲切过程,当弹簧杆303长期使用弹性不强时,可将冲切座301顶面两侧的螺栓302拧开,对其进行拆卸替换,方便继续使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1