一种减少积碳的电火花加工深孔电极装置的制作方法

1.本实用新型涉及铝基碳化硅复合材料深孔加工技术领域,特指一种减少积碳的电火花加工深孔电极装置。

背景技术:

2.铝基碳化硅复合材料可应用于火星车结构、机构、仪器等几十种零部件,具有硬度高、脆性高等特性,加工困难,采用一般合金钢刀具无法钻出深孔,当前铝基碳化硅复合材料多采用电火花加工,利用电极放电产生瞬时高温,熔化铝基碳化硅复合材料,实现烧蚀去除材料,电火花加工时,电极和工件加工面浸于电解液中,在电极和工件之间形成持续的加工放电通道,加工过程中电火花熔化的铝,碳化硅等微颗粒物和电解液混合,并在高温膨胀气泡压力作用下,沿电极四周侧面,推动电解液抛散。

3.当加工浅孔时,电极放电火花产生的高温气泡,加热、熔化、分解周围物质,在无外界干涉的情况下,加工间隙内的高温气泡,会从电极和加工材料间生成,并由电极四周窄缝向电极尾部方向排出,气体会带出前面电火花烧蚀产生的微颗粒物及积碳,电极和加工面之间导电通道上的电解液,也会在第二次放电脉冲到来前,布覆到位,放电通道上电解液中的微颗粒物含量较低,不影响下次电火花放电材料作业,加工可以正常推进。

4.当加工深孔时,电火花高温熔化的铝、碳化硅、炭黑和电解液组成混合液体,在膨胀气泡作用下,沿电极四周窄缝向电极尾部膨胀移散,带动微颗粒物移动,高温气泡移动一定距离后,在微颗粒物、电解液混合流体阻碍下,速度下降,并在重力作用下,有向下沉降趋势,单靠电火花高温产生的气泡,抛开颗粒物和积碳的能力不足,加工效率随之降低。

5.电解液的粘流性,加工电火花加工熔化材料形成的铝、碳化硅等微颗粒物的阻挡,电火花加热产生的膨胀气泡,难以及时溢出,难以带出大量的混合的微颗粒物及积碳,混合的微颗粒物和积碳在重力作用下有向下沉积趋势,集中在电极周围,随着孔深的增加,铜电极和加工面之间的电解液会变成微颗粒物含量较高的电解液,后续脉冲放电,电火花能量不能很好的熔化加工面,过多的能量用来加热电解液中的微颗粒物,随着加工孔深的增加,微颗粒物会越积越多,电火花放电通道受到严重破坏,加工效率下降。

技术实现要素:

6.针对上述问题,本实用新型提供了一种减少积碳的电火花加工深孔电极装置,有效克服现有技术的不足。

7.为了实现上述目的,本实用新型应用的技术方案如下:

8.一种减少积碳的电火花加工深孔电极装置,包括电极杆、接电夹持机构以及旋转动力机构,电极杆的第一端设有圆形实心电极头,圆形实心电极头为放电端头,电极杆的第二端设有圆形实心尾部,圆形实心尾部安装于接电夹持机构上,接电夹持机构安装于旋转动力机构的输出端,电极杆侧壁上设有窄槽,窄槽内设有用于吸纳、存储电解液的耐火浸液棉以及用于收纳电火花切割下来的微颗粒物以及积碳的留空部分。

9.根据上述方案,所述耐火浸液棉设于窄槽靠近圆形实心尾部一端的槽内,耐火浸液棉占窄槽槽长的三分之二,留空部分设于窄槽靠近圆形实心电极头一端的槽内,留空部分占窄槽槽长的三分之一。

10.根据上述方案,所述窄槽的长度占电极杆全长的三分之二,窄槽的宽度占电极杆直径的五分之一,窄槽的深度占电极杆直径的五分之三。

11.根据上述方案,所述窄槽在距离圆形实心电极头的端面5-6mm处沿电极杆轴线方向开始设置。

12.本实用新型有益效果:

13.1)窄槽内的耐火浸液绵可以吸纳、存储电解液,在进出深孔作业时,可以将吸纳的一定量的电解液带进加工孔内,补充电解液能够快速补充到电极端部;

14.2)窄槽可以将较多的电解液,带到距离电极放电端头5-6mm处,在一个放电周期内,窄槽内充足的电解液,很容易近距离布覆到电极与工件之间,做到快速充足补充电解液到电极放电端,为下个脉冲放电做好准备,使其保持需要的电火花放电状态,保持加工速度的稳定;

15.3)窄槽内的电解液,易于吸收和传递热量,降低电极周围的温度,还具有稀释颗粒物、容纳微颗粒物,阻止微颗粒物沉降作用;

16.4)窄槽具有带出大量微颗粒物的作用,还可以容纳电火花加热膨胀气泡带来的铝、碳化硅、碳黑等微颗粒物。

附图说明

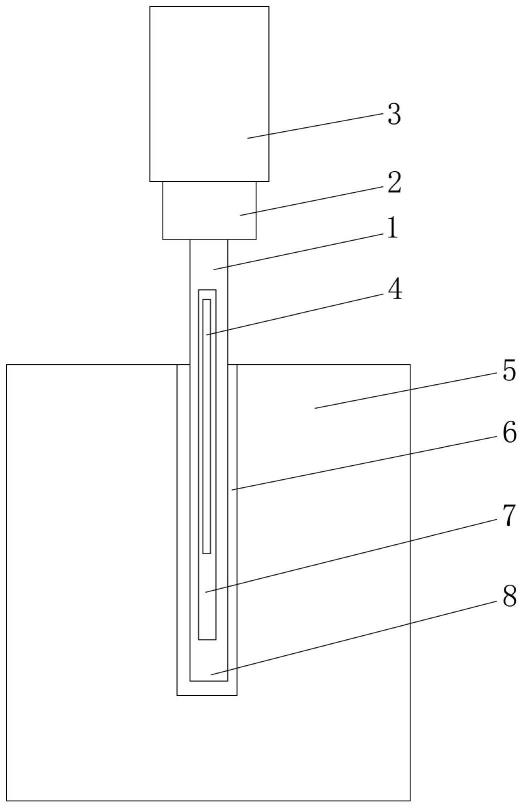

17.图1是本实用新型整体结构图;

18.图2是本实用新型电极杆结构图。

19.1、电极杆;2、接电夹持机构;3、旋转动力机构;4、耐火浸液棉;5、铝基碳化硅复合材料;6、电解液;7、窄槽;8、圆形实心电极头;9、圆形实心尾部;10、留空部分;

具体实施方式

20.下面结合附图与实施例对本实用新型的技术方案进行说明。

21.如图1和图2所示,本实用新型所述一种减少积碳的电火花加工深孔电极装置,包括电极杆1、接电夹持机构2以及旋转动力机构3,电极杆1的第一端设有圆形实心电极头8,圆形实心电极头8为放电端头,电极杆1的第二端设有圆形实心尾部9,圆形实心尾部9安装于接电夹持机构2上,接电夹持机构2安装于旋转动力机构3的输出端,电极杆1侧壁上设有窄槽7,窄槽7内设有用于吸纳、存储电解液6的耐火浸液棉4以及用于收纳电火花切割下来的微颗粒物以及积碳的留空部分10。以上构成本实用新型基本结构。

22.本实用新型采用这样的结构设置,电极杆1的第一端设有圆形实心电极头8,圆形实心电极头8为放电端头,电极杆1的第二端设有圆形实心尾部9,圆形实心尾部9安装于接电夹持机构2上,接电夹持机构2安装于旋转动力机构3的输出端,也就是说,电极杆1通过接电夹持机构2夹持固定后,安装于旋转动力机构3的输出端,便于旋转动力机构3工作时,带动接电夹持机构2以及电极杆1 高速旋转,进而对铝基碳化硅复合材料5进行钻孔,其中,电极杆1侧壁上设有窄槽7,窄槽7内设有用于吸纳、存储电解液6的耐火浸液棉4以及用于收纳

电火花切割下来的微颗粒物以及积碳的留空部分10。

23.实际应用中,深孔加工时,留空部分10具有临时收纳电火花切割下来的微颗粒物以及积碳,并可将微颗粒物以及积碳带出加工孔的作用,耐火浸液棉4 具有吸纳、存储电解液6的作用,能够带入足够的电解液6进入铝基碳化硅复合材料5的加工孔内,电解液6具有降低电极温度以及降低微颗粒浓度的作用。

24.在本实施例中,所述耐火浸液棉4设于窄槽7靠近圆形实心尾部9一端的槽内,耐火浸液棉4占窄槽7槽长的三分之二,留空部分10设于窄槽7靠近圆形实心电极头8一端的槽内,留空部分10占窄槽7槽长的三分之一。

25.实际应用中,耐火浸液棉4填入至窄槽7内时为蓬松状,具有吸纳、存储电解液6的作用,在进出深孔作业时,可以将吸纳的一定量的电解液6带进加工孔内,补充电解液6,且能够快速补充到电极端面。

26.在本实施例中,所述窄槽7的长度占电极杆1全长的三分之二,窄槽7的宽度占电极杆1直径的五分之一,窄槽7的深度占电极杆1直径的五分之三。

27.在本实施例中,所述窄槽7在距离圆形实心电极头8的端面5-6mm处沿电极杆1轴线方向开始设置。采用这样的结构设置,具有短距离快速布覆电解液6 到电极工作面(圆形实心电极头8),改善电火花放电环境作用,有利于提高深孔电火花加工效率。

28.以上结合附图对本实用新型的实施例进行了描述,但本实用新型并不局限于上述的具体实施方式,上述的具体实施方式仅仅是示意性的,而不是限制性的,本领域的普通技术人员在本实用新型的启示下,在不脱离本实用新型宗旨和权利要求所保护的范围情况下,还可做出很多形式,这些均属于本实用新型的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1